Introduzione: Importanza di un forno di sinterizzazione di alta qualità

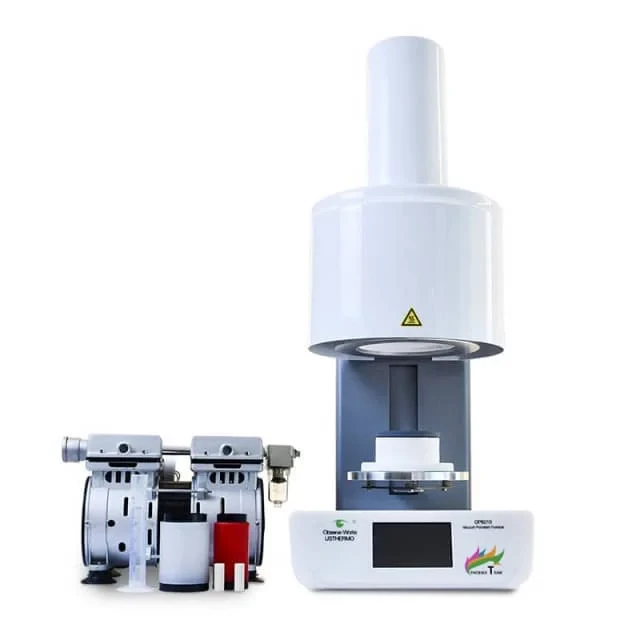

Investire in un forno di sinterizzazione di alta qualità è fondamentale per i laboratori odontotecnici che vogliono produrre restauri in zirconia di alta qualità in modo costante. Il processo di sinterizzazione è una fase critica nella produzione di restauri in zirconia e la qualità del forno utilizzato nel processo può avere un impatto significativo sulla resistenza e sulla durata del prodotto finale. Un forno di sinterizzazione di alta qualità deve avere opzioni programmabili per più tipi di zirconia, un controllo adeguato della temperatura per ottenere la massima resistenza, la capacità di più vassoi di sinterizzazione, misure di sicurezza per la sinterizzazione ad alta temperatura e più fasi di programma per ottenere risultati diversi. In questo post esploreremo le cinque caratteristiche principali di un forno per la sinterizzazione della zirconia di alta qualità.

Indice dei contenuti

- Introduzione: Importanza di un forno di sinterizzazione di alta qualità

- Caratteristica 1: Opzioni programmabili per più tipi di zirconia

- Caratteristica 2: Controllo della temperatura per la massima resistenza

- Caratteristica 3: Capacità per vassoi di sinterizzazione multipli

- Caratteristica 4: Misure di sicurezza per la sinterizzazione ad alta temperatura

- Caratteristica 5: Fasi multiple del programma per risultati diversi

- Conclusione: Investire in un forno di sinterizzazione di alta qualità

Caratteristica 1: opzioni programmabili per più tipi di zirconia

Un forno per sinterizzazione di zirconia di alta qualità ha diverse caratteristiche chiave che lo distinguono dagli altri. Una delle caratteristiche più importanti è rappresentata dalle opzioni programmabili per più tipi di zirconia. Questa caratteristica consente di programmare il forno per sinterizzare diversi tipi di zirconia, ciascuno con proprietà e requisiti unici.

Vantaggi delle opzioni programmabili

Le opzioni programmabili per più tipi di zirconia non sono solo convenienti, ma anche essenziali per produrre risultati costanti e di alta qualità. Senza opzioni programmabili per più tipi di zirconia, l'utente dovrebbe regolare manualmente i parametri di sinterizzazione per ogni restauro, il che richiederebbe molto tempo e sarebbe soggetto a errori.

Parametri personalizzabili

Un forno programmabile consente all'utente di impostare i parametri appropriati per ogni tipo di zirconia, assicurando che ogni restauro sia sinterizzato alla perfezione. Ad esempio, alcuni tipi di zirconia richiedono temperature di sinterizzazione o tempi di mantenimento diversi per ottenere risultati ottimali. Grazie alle opzioni programmabili, l'utente può personalizzare i parametri per ogni tipo di zirconia, assicurando che ogni restauro sia sinterizzato alla perfezione.

Efficienza in termini di tempo e di costi

Le opzioni programmabili per più tipi di zirconia consentono di risparmiare tempo e denaro. L'utente può facilmente passare da un tipo di zirconia all'altro senza dover regolare manualmente i parametri di sinterizzazione ogni volta. Questo non solo fa risparmiare tempo, ma riduce anche il rischio di errori e migliora l'efficienza complessiva del processo di sinterizzazione.

Risultati coerenti

Le opzioni programmabili per più tipi di zirconia garantiscono risultati coerenti. Impostando i parametri appropriati per ogni tipo di zirconia, l'utente può garantire che ogni restauro sia sinterizzato alla perfezione, ottenendo un prodotto coerente e di alta qualità. Questa caratteristica è particolarmente importante per i laboratori odontotecnici che mirano a produrre restauri in zirconia precisi e affidabili.

In conclusione, le opzioni programmabili per più tipi di zirconia sono una caratteristica essenziale di un forno per la sinterizzazione della zirconia di alta qualità. Questa caratteristica non solo fa risparmiare tempo e riduce il rischio di errori, ma garantisce anche risultati costanti e di alta qualità. Un forno programmabile consente all'utente di personalizzare i parametri per ogni tipo di zirconia, assicurando che ogni restauro sia sinterizzato alla perfezione.

Caratteristica 2: Controllo della temperatura per la massima resistenza

La zirconia è un materiale altamente durevole e biocompatibile, ampiamente utilizzato nelle protesi dentarie e in altri dispositivi medici. Tuttavia, per ottenere la massima resistenza e durata, la zirconia deve essere sinterizzata a temperature precise per periodi di tempo specifici. Un forno per la sinterizzazione dell'ossido di zirconio di alta qualità deve essere dotato di funzioni avanzate di controllo della temperatura, come cicli di riscaldamento e raffreddamento programmabili, sensori di temperatura accurati e funzioni di spegnimento automatico per evitare il surriscaldamento.

Importanza di un corretto controllo della temperatura

Studi recenti indicano che la cottura a circa 1500°C - 1550°C produce la massima resistenza della zirconia. Una cottura superiore o inferiore alla temperatura raccomandata di soli 150°C può determinare una minore resistenza a causa della crescita dei grani. Una temperatura più elevata può determinare una minore stabilità e una trasformazione incontrollata, causando la fessurazione dell'ossido di zirconio. Un adeguato controllo della temperatura è fondamentale per garantire che l'ossido di zirconio venga sinterizzato alla temperatura ottimale per il periodo di tempo corretto, ottenendo la massima resistenza e durata.

Sensori di temperatura

Un forno per la sinterizzazione dell'ossido di zirconio di alta qualità deve essere dotato di sensori di temperatura accurati, in grado di rilevare anche le minime variazioni di temperatura. Ciò contribuisce a mantenere l'intervallo di temperatura desiderato durante l'intero processo di sinterizzazione. I sensori di temperatura devono essere calibrati regolarmente per garantire prestazioni ottimali.

Cicli di riscaldamento e raffreddamento programmabili

Un forno per la sinterizzazione dell'ossido di zirconio di alta qualità deve avere cicli di riscaldamento e raffreddamento programmabili che possono essere personalizzati in base ai requisiti specifici del materiale di ossido di zirconio utilizzato. Questa caratteristica consente all'operatore di impostare l'intervallo di temperatura e il tempo di permanenza desiderati per ciascun ciclo, assicurando che il processo di sinterizzazione venga eseguito con precisione. Il ciclo di raffreddamento è altrettanto importante di quello di riscaldamento, poiché influisce sulla durezza e sulla traslucenza finale della zirconia.

Funzioni di spegnimento automatico

Un forno per la sinterizzazione dell'ossido di zirconio di alta qualità deve essere dotato di una funzione di spegnimento automatico che impedisca il surriscaldamento e il danneggiamento del materiale di ossido di zirconio. Questa funzione è particolarmente importante in caso di interruzioni di corrente o altre emergenze, in quanto garantisce l'arresto immediato del processo di sinterizzazione per evitare danni alla zirconia.

Interfaccia facile da usare

Un forno per la sinterizzazione dell'ossido di zirconio di alta qualità deve avere un'interfaccia facile da usare, che consenta di programmare e monitorare facilmente il processo di sinterizzazione. L'interfaccia deve essere intuitiva e di facile comprensione, con istruzioni e suggerimenti chiari per guidare l'operatore in ogni fase del processo.

In conclusione, il corretto controllo della temperatura è una caratteristica fondamentale di un forno per la sinterizzazione della zirconia di alta qualità. Grazie a funzioni avanzate di controllo della temperatura, come sensori di temperatura accurati, cicli di riscaldamento e raffreddamento programmabili, funzioni di spegnimento automatico e un'interfaccia di facile utilizzo, un forno per la sinterizzazione dell'ossido di zirconio di alta qualità è in grado di produrre restauri dentali e altri dispositivi medici forti, resistenti e duraturi.

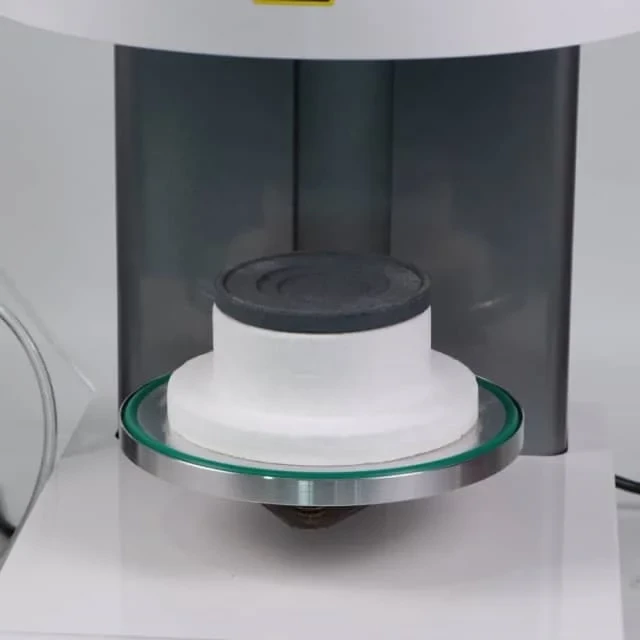

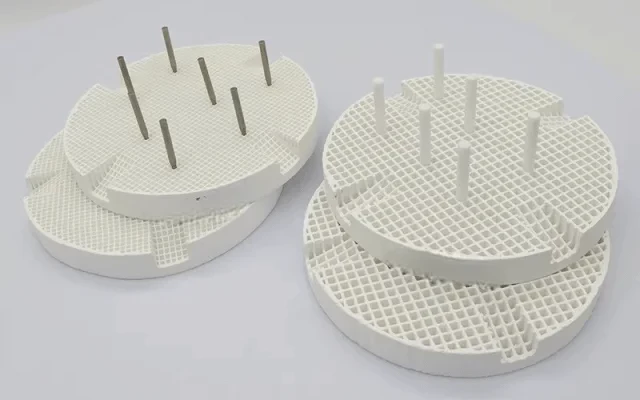

Caratteristica 3: Capacità per vassoi di sinterizzazione multipli

Una delle caratteristiche più importanti di un forno per la sinterizzazione della zirconia di alta qualità è la capacità di ospitare più vassoi di sinterizzazione. Questa caratteristica è particolarmente importante per i laboratori che devono sinterizzare un gran numero di restauri in zirconia contemporaneamente.

Vantaggi della capacità a vassoi multipli

Con una capacità a vassoi multipli, i laboratori possono aumentare la loro produttività e ridurre i tempi di lavorazione, consentendo loro di gestire un maggior numero di casi e di soddisfare le richieste dei loro clienti. Il numero di vassoi che un forno di sinterizzazione può contenere può variare a seconda del modello, ma i migliori possono ospitare fino a cinque o più vassoi. Ciò significa che i laboratori possono sinterizzare più corone, ponti e altri restauri dentali contemporaneamente, senza sacrificare la qualità del processo di sinterizzazione.

Riscaldamento e raffreddamento uniformi

I vassoi di un forno di sinterizzazione di alta qualità sono progettati per garantire un riscaldamento e un raffreddamento uniformi della zirconia, con un risultato di sinterizzazione costante e affidabile. I vassoi sono inoltre realizzati con materiali durevoli in grado di resistere alle alte temperature e all'uso ripetuto, garantendo longevità e convenienza.

Capacità ideale della muffola

La capacità della muffola è un'altra area che può essere importante in base alle esigenze di produzione del laboratorio. Alcuni forni consentono di utilizzare un solo vassoio di sinterizzazione per ciclo, molti offrono lo spazio per due, ma lo spazio ideale ospiterà 6 vassoi impilati verticalmente, consentendo la lavorazione di oltre 60 unità e persino di ponti Prettau.

Maggiore sicurezza

La sicurezza è un'altra caratteristica importante da considerare quando si investe in un forno di sinterizzazione. Questi forni raggiungono temperature straordinariamente elevate e le mantengono a lungo. E per farlo utilizzano un elevato amperaggio.

Conclusione

In sintesi, la capacità di avere più vassoi di sinterizzazione è una caratteristica cruciale che i laboratori dovrebbero ricercare quando investono in un forno per la sinterizzazione della zirconia. Offre numerosi vantaggi, tra cui l'aumento della produttività, la riduzione dei tempi di lavorazione e la costanza dei risultati di sinterizzazione, rendendolo uno strumento essenziale per qualsiasi laboratorio specializzato nella produzione di restauri dentali di alta qualità. Incorporando questa funzione, i laboratori odontotecnici possono soddisfare le loro esigenze di produzione e garantire la sicurezza dei loro tecnici, producendo restauri di alta qualità che soddisfano le esigenze dei loro clienti.

Caratteristica 4: Misure di sicurezza per la sinterizzazione ad alta temperatura

Il processo di sinterizzazione richiede un calore estremo che può rappresentare un rischio per l'operatore e l'ambiente. Pertanto, un forno per la sinterizzazione dell'ossido di zirconio di alta qualità deve disporre di misure di sicurezza per garantire una sinterizzazione sicura ed efficiente.

Meccanismi di spegnimento automatico e sensori di temperatura

Un forno di sinterizzazione di alta qualità deve essere dotato di meccanismi di spegnimento automatico e di sensori di temperatura che impediscono il surriscaldamento e potenziali incidenti. Queste caratteristiche di sicurezza non solo proteggono l'operatore, ma impediscono anche che il forno si danneggi a causa del surriscaldamento.

Porta resistente al calore e ventilazione adeguata

La porta del forno di sinterizzazione deve essere costruita con materiali in grado di resistere alle alte temperature e di impedire la fuoriuscita del calore. Inoltre, il forno deve essere progettato con una ventilazione adeguata per ridurre al minimo il rischio di rilascio di fumi e gas nocivi durante il processo di sinterizzazione. Questa misura di sicurezza garantisce che l'operatore non sia esposto a gas e fumi nocivi durante il processo.

Protezione da contaminazione e danni

Le misure di sicurezza devono essere adottate anche per proteggere il restauro in zirconia da eventuali contaminazioni o danni. La contaminazione può verificarsi a causa del rilascio di gas o fumi durante il processo di sinterizzazione. Pertanto, il forno deve essere progettato in modo da ridurre al minimo il rischio di contaminazione. Inoltre, il restauro deve essere protetto da danni dovuti al surriscaldamento o ad altri incidenti.

Importanza delle misure di sicurezza

Le misure di sicurezza sono fondamentali in un forno di sinterizzazione perché prevengono gli incidenti e garantiscono che il processo di sinterizzazione si svolga in modo efficiente. Un forno di sinterizzazione malfunzionante può non solo danneggiare il restauro, ma anche rappresentare un rischio per l'operatore e l'ambiente. Pertanto, è importante investire in un forno di sinterizzazione di alta qualità che disponga di tutte le misure di sicurezza necessarie.

Conclusione

Le misure di sicurezza sono fondamentali in un forno di sinterizzazione di zirconia di alta qualità. Meccanismi di spegnimento automatico, sensori di temperatura, porta resistente al calore, ventilazione adeguata e protezione contro la contaminazione e i danni sono alcune delle principali caratteristiche di sicurezza che un forno di sinterizzazione dovrebbe avere. Queste caratteristiche non solo garantiscono la sicurezza dell'operatore e dell'ambiente, ma aiutano anche a svolgere il processo di sinterizzazione in modo efficiente.

Caratteristica 5: più fasi di programma per risultati diversi

Un forno per la sinterizzazione della zirconia di alta qualità è uno strumento essenziale per qualsiasi laboratorio odontotecnico. Quando si sceglie un forno di sinterizzazione, ci sono diverse caratteristiche da considerare. Una caratteristica importante è la possibilità di avere più fasi di programma per ottenere risultati diversi.

Personalizzazione del processo di sinterizzazione

Questa caratteristica consente all'utente di personalizzare il processo di sinterizzazione, ottenendo risultati più precisi e coerenti. Con più fasi di programma, l'utente può impostare temperature e tempi di mantenimento diversi per ciascuna fase, consentendo la creazione di restauri dentali complessi con diversi livelli di traslucenza e resistenza.

Risparmio di tempo e maggiore efficienza

Questa funzione consente inoltre di risparmiare tempo e di aumentare l'efficienza del laboratorio, in quanto è possibile eseguire più lavori contemporaneamente con diverse fasi di programma. Ciò significa che l'utente può avviare un lavoro, impostare la prima fase del programma e poi passare a un altro lavoro mentre il primo sta sinterizzando.

Scelta del programma giusto

Quando si sceglie il programma giusto, è importante considerare il tipo di restauro da realizzare, il tipo di zirconia utilizzata e la traslucenza e la resistenza desiderate. I diversi programmi avranno temperature, tempi di mantenimento e velocità di rampa differenti e capire come questi fattori influenzano il prodotto finale è fondamentale per ottenere il risultato desiderato.

I laboratori più vecchi hanno bisogno di più programmi

Al giorno d'oggi, ogni nuovo forno sembra avere più programmi. Non è raro che un forno offra 200 programmi. Un laboratorio più vecchio e affermato ha probabilmente bisogno di questo tipo di forno più di un laboratorio agli inizi. Un laboratorio di vecchia data ha spesso bisogno di supportare molti materiali vecchi.

Impostazioni manuali o digitali del forno

La scelta di un forno con impostazioni manuali/analogiche rispetto a quelle digitali dipende da chi lo utilizzerà. I tecnici meno esperti di tecnologia saranno più a loro agio nell'impostare i programmi manualmente, piuttosto che dover imparare e adattarsi alle impostazioni digitali e ai touchscreen.

In conclusione, un forno per la sinterizzazione dell'ossido di zirconio di alta qualità con più fasi di programma è un investimento prezioso per qualsiasi laboratorio odontotecnico che voglia migliorare la precisione, la coerenza e l'efficienza nella creazione di restauri dentali. Grazie alla possibilità di personalizzare il processo di sinterizzazione e di eseguire più lavori contemporaneamente, questa funzione può far risparmiare tempo e aumentare l'efficienza del laboratorio. Nella scelta del programma giusto, è importante considerare il tipo di restauro da realizzare, il tipo di zirconia utilizzata e la traslucenza e la resistenza desiderate.

Conclusione: Investire in un forno di sinterizzazione di alta qualità

Investire in un forno di sinterizzazione di alta qualità è fondamentale per qualsiasi laboratorio odontotecnico che voglia produrre restauri di qualità. È essenziale un forno di sinterizzazione con opzioni programmabili per più tipi di zirconia, un adeguato controllo della temperatura per la massima resistenza, la capacità di più vassoi di sinterizzazione, misure di sicurezza per la sinterizzazione ad alta temperatura e più fasi di programma per ottenere risultati diversi. Un forno di sinterizzazione di alta qualità non solo aumenta l'efficienza e la produttività del laboratorio, ma garantisce anche che i restauri prodotti siano della massima qualità. In generale, investire in un forno di sinterizzazione di alta qualità è una decisione intelligente che può far risparmiare tempo e denaro nel lungo periodo.

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Piastra in ceramica di zirconio stabilizzata con ittrio lavorata di precisione per l'ingegneria di ceramiche fini avanzate

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Articoli correlati

- Capire il funzionamento di un forno per ceramica dentale

- Forni di sinterizzazione dentale L'impatto sulla qualità e la durata dei restauri

- Il ruolo di un forno per porcellana nei restauri dentali

- Forno di sinterizzazione al plasma di scintilla: la guida definitiva ai forni SPS

- Il futuro dei forni per porcellana nei laboratori odontotecnici