Materiali adatti per la fusione di bersagli sputtering

Metalli e leghe

Il metodo di fusione è particolarmente adatto ai metalli e alle loro leghe che hanno un basso punto di fusione e sono facili da fondere. Questo metodo è comunemente utilizzato per materiali come alluminio, rame, stagno, zinco, piombo, nichel, oro e argento. Questi metalli e leghe sono candidati ideali per la fusione grazie alla loro fluidità allo stato fuso, che consente una modellazione precisa e una porosità minima nel prodotto finale.

| Metallo | Punto di fusione (°C) | Facilità di fusione |

|---|---|---|

| Alluminio | 660 | Alto |

| Rame | 1085 | Alto |

| Stagno | 232 | Alto |

| Zinco | 420 | Alto |

| Piombo | 327 | Alto |

| Nichel | 1455 | Moderato |

| Oro | 1064 | Alto |

| Argento | 962 | Alto |

I bassi punti di fusione di questi metalli consentono di fonderli in modo efficiente, riducendo il consumo energetico e i tempi di lavorazione. Inoltre, la facilità di fusione riduce al minimo il rischio di difetti, come vuoti e inclusioni, che possono compromettere l'integrità del target di sputtering.

Al contrario, i metalli refrattari come il tungsteno e il molibdeno, che hanno punti di fusione significativamente più elevati, non sono generalmente adatti alla fusione e vengono invece lavorati con metodi di metallurgia delle polveri. Questa distinzione evidenzia l'importanza delle proprietà del materiale nel determinare la tecnica di produzione più appropriata per i target di sputtering.

Metalli refrattari

Per i metalli refrattari, come il tungsteno e il molibdeno, il metodo di fusione non è generalmente utilizzato a causa dei loro punti di fusione estremamente elevati e della loro resistenza all'usura, alla corrosione e alla deformazione. Per questi metalli si preferisce invece il metodo della metallurgia delle polveri. Questo approccio garantisce una composizione uniforme ed è particolarmente adatto per metalli con punti di fusione e densità molto diversi.

Il molibdeno, ad esempio, è spesso utilizzato nei forni a vuoto per la sua economicità rispetto ad altri metalli refrattari. Tuttavia, quando viene riscaldato alle tipiche temperature di esercizio, subisce un notevole aumento della resistività, circa cinque volte. Ciò rende necessario un adeguamento del sistema di controllo elettrico all'aumentare della temperatura di esercizio.

Gli elementi riscaldanti in tungsteno, invece, possono sopportare temperature di esercizio più elevate, ma sono più costosi. La grafite, pur essendo meno costosa degli elementi metallici, presenta una riduzione del 20% della resistenza elettrica quando viene riscaldata, offrendo un'alternativa per applicazioni specifiche.

Vantaggi dei metodi di fusione e di metallurgia delle polveri

Vantaggi del metodo di fusione

Il metodo di fusione per i target di sputtering offre diversi vantaggi che lo rendono una scelta preferenziale in varie applicazioni industriali. Uno dei vantaggi principali è la capacità di produrre bersagli con basso contenuto di impurità . Questo aspetto è fondamentale per garantire rivestimenti di alta qualità, poiché le impurità possono influire in modo significativo sulle prestazioni e sull'affidabilità dei film sputati. Riducendo al minimo le impurità, i rivestimenti risultanti sono più uniformi e presentano proprietà superiori.

Un altro vantaggio fondamentale è la alta densità ottenuta grazie al processo di fusione. I target ad alta densità sono essenziali per uno sputtering efficiente, in quanto garantiscono una migliore conduttività e una maggiore durata del target. Il metodo di colata consente di creare bersagli con densità prossime al massimo teorico, migliorando così l'efficienza complessiva del processo di sputtering.

Inoltre, il metodo di fusione è particolarmente particolarmente adatto per bersagli di grandi dimensioni . Questa capacità è preziosa nei settori che richiedono rivestimenti di grandi dimensioni, come gli schermi piatti e il vetro architettonico. La capacità di colare bersagli di grandi dimensioni in un unico pezzo riduce la necessità di più bersagli più piccoli, che possono complicare il processo di sputtering e portare a incongruenze nel rivestimento finale.

| Vantaggi | Descrizione |

|---|---|

| Basso contenuto di impurità | Assicura rivestimenti di alta qualità con impurità minime. |

| Alta densità | Migliora l'efficienza dello sputtering e la durata del target. |

| Adatto a grandi dimensioni | Ideale per rivestimenti di grandi dimensioni, riducendo la complessità del processo. |

Questi vantaggi contribuiscono collettivamente all'efficacia e all'affidabilità del metodo di fusione nella produzione di target di sputtering ad alte prestazioni.

Vantaggi del metodo della metallurgia delle polveri

Uno dei vantaggi principali del metodo di metallurgia delle polveri è la capacità di creare pezzi con una composizione uniforme, particolarmente vantaggiosa quando si tratta di metalli con punti di fusione e densità molto diversi. Questa uniformità garantisce che il prodotto finale mantenga proprietà costanti, una caratteristica cruciale per le applicazioni in settori come quello automobilistico e aerospaziale, dove precisione e affidabilità sono irrinunciabili.

Inoltre, il processo di metallurgia delle polveri eccelle per la sua capacità di mescolare e miscelare vari metalli e non metalli senza soluzione di continuità. Questa flessibilità consente di creare leghe e compositi unici che sarebbe difficile o impossibile ottenere con i metodi di fusione tradizionali. Incorporando un materiale legante, la metallurgia delle polveri può produrre pezzi intricati con composizioni metallurgiche complesse, evitando la necessità di complicati processi secondari.

La capacità di dare una forma quasi netta alla metallurgia delle polveri è un altro vantaggio significativo. I pezzi prodotti con questo metodo richiedono in genere una lavorazione secondaria minima, se non addirittura nulla. Questa produzione di forma quasi netta si traduce in un'elevata precisione dimensionale, riducendo gli scarti e i costi di produzione. Inoltre, il processo è intrinsecamente ecologico: fino al 97% del materiale utilizzato entra a far parte del prodotto finale, riducendo in modo significativo gli scarti e l'impatto ambientale.

In termini di disponibilità delle materie prime, la metallurgia delle polveri beneficia dell'accessibilità e dell'economicità dei metalli in polvere. A differenza di alcuni metodi tradizionali, dove la carenza di materie prime può ostacolare la produzione, la metallurgia delle polveri si basa su materiali comuni e facilmente reperibili. Ciò garantisce una catena di approvvigionamento costante e favorisce la scalabilità dei processi produttivi.

Infine, la ripetibilità del processo di metallurgia delle polveri non ha eguali negli scenari di produzione di massa. Ogni pezzo prodotto mantiene dimensioni precise, garantendo che ogni componente soddisfi i severi requisiti del suo progetto. Questa coerenza non solo migliora la qualità del prodotto finale, ma snellisce anche il processo di produzione, rendendolo efficiente ed economico.

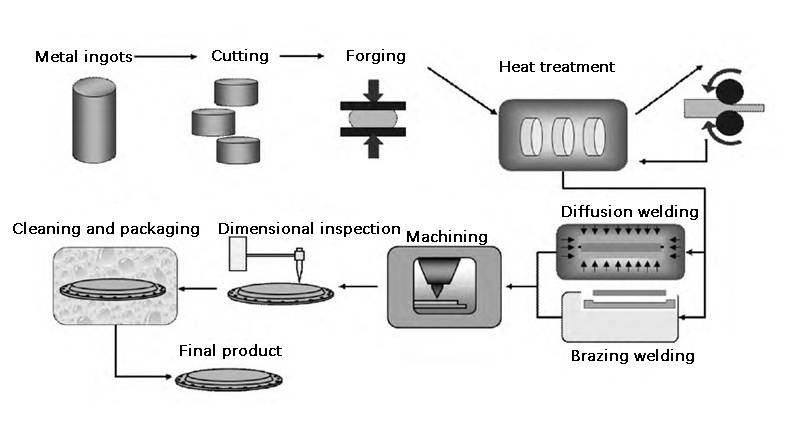

Flusso di processo del metodo di fusione

Fusione

La fusione è una fase iniziale critica del processo di colata per i target di sputtering, che comporta la trasformazione di metalli o leghe solide in uno stato liquido. Questa trasformazione è ottenuta attraverso precise tecniche di riscaldamento progettate per mantenere l'integrità e la purezza del materiale. I metodi principali utilizzati a questo scopo sono la fusione a induzione sotto vuoto, la fusione ad arco sotto vuoto e la fusione a bombardamento di elettroni sotto vuoto.

La fusione a induzione sotto vuoto (VIM) utilizza l'induzione elettromagnetica per riscaldare il metallo, garantendo un elevato grado di purezza e riducendo al minimo l'ossidazione e la contaminazione. La fusione ad arco sotto vuoto (VAR), invece, prevede la creazione di un arco tra un elettrodo e il metallo, che fonde il materiale mantenendo il vuoto per evitare che le impurità entrino nel metallo fuso. La fusione a bombardamento di elettroni sotto vuoto (VEBM) utilizza un fascio di elettroni per riscaldare il metallo, offrendo un controllo preciso sul processo di fusione e migliorando ulteriormente la purezza.

Ciascuno di questi metodi presenta vantaggi unici e viene scelto in base ai requisiti specifici del metallo o della lega da lavorare. Ad esempio, il VIM è particolarmente efficace per i metalli con basso punto di fusione, mentre il VAR e il VEBM sono più adatti per i metalli refrattari, grazie alla loro capacità di gestire temperature più elevate e di mantenere un elevato livello di purezza.

La scelta del metodo di fusione non solo influisce sulla purezza e sulla qualità del target finale di sputtering, ma influenza anche le successive fasi di lavorazione, come la colata in lingotto e la laminazione, che sono essenziali per ottenere le dimensioni e le proprietà desiderate del target.

Colata in lingotto

La colata in lingotto è una fase critica nella produzione di bersagli per sputtering, in particolare per le leghe con basso punto di fusione. Il processo inizia con il versamento del metallo fuso in uno stampo progettato con precisione. Questo stampo è in genere realizzato con materiali in grado di resistere alle alte temperature e di fornire la forma e le dimensioni necessarie per il prodotto finale.

Una volta versato nello stampo, il metallo fuso viene sottoposto a un processo di raffreddamento controllato. Il raffreddamento è essenziale affinché il metallo si solidifichi nella forma desiderata del lingotto. Il processo di solidificazione non solo garantisce l'integrità strutturale del lingotto, ma ne influenza anche le proprietà finali, come la densità e la struttura dei grani.

Dopo la solidificazione, i lingotti vengono rimossi con cura dagli stampi. Questa fase richiede precisione per evitare di danneggiare la delicata superficie dei lingotti. Successivamente, i lingotti vengono sottoposti a pulizia e preparazione della superficie. Queste fasi sono fondamentali per rimuovere eventuali materiali residui dello stampo e per preparare la superficie del lingotto per le lavorazioni successive, come la laminazione o un ulteriore trattamento meccanico.

La colata in lingotti è particolarmente vantaggiosa per produrre economicamente piccoli volumi di leghe specifiche. Tuttavia, è meno adatta per la produzione di alti volumi di acciai di base, a causa dei rendimenti inferiori rispetto ai metodi di colata continua. La versatilità della colata in lingotto la rende una tecnica preziosa nell'arsenale dei processi produttivi, soprattutto per le leghe specializzate e gli ordini personalizzati.

Laminazione

Il lingotto fuso viene sottoposto a un processo critico noto come laminazione, essenziale per ottenere lo spessore e le dimensioni precise richieste per i target di sputtering. Questo processo non solo affina le caratteristiche fisiche del materiale, ma ne migliora anche l'integrità strutturale. Durante la laminazione, il lingotto viene sottoposto a una deformazione controllata che contribuisce a ridurre eventuali vuoti e imperfezioni interne, migliorando così la densità e l'uniformità complessiva del target.

Per ottenere le specifiche desiderate, il processo di laminazione viene controllato meticolosamente, assicurando che il prodotto finale soddisfi i severi requisiti per l'uso nelle applicazioni di sputtering. Il processo di laminazione viene tipicamente eseguito in più fasi, con ogni fase che riduce progressivamente lo spessore del lingotto, mantenendone o addirittura migliorandone l'uniformità. Questo approccio a più stadi consente di allineare gradualmente la struttura dei grani del materiale, che è fondamentale per ottenere le proprietà meccaniche ed elettriche ottimali necessarie per i target di sputtering.

Inoltre, il processo di laminazione è fondamentale per garantire che il prodotto finale sia privo di tensioni residue che potrebbero comprometterne le prestazioni. Gestendo con attenzione le condizioni di deformazione e di temperatura durante la laminazione, i produttori possono produrre target di sputtering che non solo sono dimensionalmente precisi, ma presentano anche una resistenza meccanica e un'uniformità superiori. Questa meticolosa attenzione ai dettagli assicura che il target laminato sia pronto per le fasi successive del processo di produzione, tra cui la ricottura e la lavorazione di precisione, portando infine alla produzione di target di sputtering di alta qualità.

Ricottura

La ricottura è una fase critica di post-lavorazione nella produzione di bersagli sputtering, progettata per affinare le proprietà e la struttura del materiale. Questo processo prevede il riscaldamento del metallo a una temperatura specifica in cui la sua struttura cristallina diventa fluida, pur rimanendo solida. Questo trattamento termico consente a qualsiasi difetto intrinseco del materiale di autoripararsi.

Il metallo viene mantenuto a questa temperatura elevata per un periodo predeterminato, consentendo i necessari cambiamenti microstrutturali. Successivamente, il metallo viene raffreddato gradualmente a temperatura ambiente. Questo processo di raffreddamento controllato è essenziale perché favorisce la formazione di una struttura cristallina più duttile e stabile, fondamentale per le prestazioni del target nelle applicazioni di sputtering.

| Scopo | Descrizione |

|---|---|

| Ammorbidimento | Riduce la durezza per facilitare la lavorazione. |

| Alleggerimento delle tensioni | Elimina le tensioni interne dovute alla fusione e alla laminazione. |

| Miglioramento delle proprietà | Migliora le proprietà meccaniche ed elettriche. |

| Stabilità dimensionale | Aumenta la stabilità per operazioni di sputtering precise. |

I cicli tempo-temperatura per la ricottura variano significativamente in base alla composizione del metallo e ai risultati desiderati. Processi di ricottura specifici, come la ricottura completa, la distensione e la ricottura isotermica, vengono impiegati per soddisfare esigenze particolari, assicurando che il target di sputtering soddisfi i requisiti rigorosi delle applicazioni ad alte prestazioni.

Lavorazione meccanica

Le tecniche di lavorazione di precisione svolgono un ruolo cruciale nella trasformazione del lingotto ricotto nel target di sputtering finale. Queste tecniche assicurano che il target soddisfi le specifiche esatte richieste per ottenere prestazioni ottimali nelle applicazioni di sputtering. Il processo prevede in genere diverse fasi chiave:

-

Tornitura e fresatura: Queste operazioni sono essenziali per ottenere le dimensioni precise e la planarità del target. La tornitura prevede l'uso di torni per modellare il diametro esterno e il foro interno, mentre la fresatura assicura la planarità e la levigatezza della superficie.

-

Rettifica: Dopo la fresatura, si ricorre alla rettifica per affinare ulteriormente la finitura superficiale. Questa fase è fondamentale per ridurre la rugosità della superficie, che può influire sull'efficienza dello sputtering e sulla qualità del film depositato.

-

Lappatura: Per i target che richiedono una superficie eccezionalmente liscia, si ricorre alla lappatura. Questa tecnica prevede l'uso di abrasivi fini per ottenere una finitura a specchio, particolarmente importante nelle applicazioni in cui sono necessari film sottili di alta qualità.

Ognuna di queste fasi è controllata meticolosamente per garantire che il prodotto finale soddisfi i severi requisiti del processo di sputtering. La combinazione di queste tecniche di lavorazione di precisione si traduce in un target di sputtering che non solo è dimensionalmente accurato, ma possiede anche le caratteristiche superficiali necessarie per uno sputtering efficiente ed efficace.

Pulizia e spedizione

Dopo essere stato sottoposto a una serie di processi di produzione meticolosi, il target di sputtering viene sottoposto a un'accurata procedura di pulizia in un ambiente controllato. Questa fase è fondamentale per garantire che il target sia privo di qualsiasi contaminante che possa influire sulle sue prestazioni durante lo sputtering. Il processo di pulizia prevede in genere l'uso di tecniche specializzate come la pulizia a ultrasuoni, i bagni chimici e l'asciugatura sotto vuoto per rimuovere qualsiasi particella residua o imperfezione superficiale.

Una volta che il target è considerato pulito e pronto, viene accuratamente imballato per evitare qualsiasi danno durante il trasporto. I materiali di imballaggio vengono scelti in base alla loro capacità di proteggere l'obiettivo da impatti fisici, umidità e altri fattori ambientali che potrebbero comprometterne l'integrità. Il processo di spedizione è gestito con precisione, assicurando che il target arrivi a destinazione in condizioni ottimali, pronto per essere immediatamente integrato nel sistema di sputtering.

Questa fase finale del processo sottolinea l'importanza di mantenere la qualità e la purezza del target di sputtering durante tutto il suo percorso dalla produzione all'installazione, garantendo così la sua efficacia in applicazioni ad alte prestazioni.

Considerazioni sulla piastra di supporto

Quando saldare la piastra di supporto

La decisione di saldare una piastra di supporto a un target di sputtering dipende in larga misura dalle dimensioni, dallo spessore e dal livello di potenza previsto per il processo di sputtering. Per bersagli grandi e sottili progettati per sputtering ad alta potenza l'uso di una piastra di supporto è essenziale. Questi target, a causa delle loro dimensioni e del loro profilo sottile, sono più inclini a deformarsi o incrinarsi sotto l'intenso calore e la pressione generati durante lo sputtering ad alta potenza. La piastra di supporto fornisce un ulteriore sostegno strutturale, assicurando che il target rimanga stabile e funzionale durante tutto il processo.

Al contrario, bersagli piccoli e spessi destinati a sputtering a bassa potenza non richiedono una piastra di supporto. Questi target, essendo più piccoli e più spessi, possono sopportare le condizioni di bassa potenza senza bisogno di un supporto aggiuntivo. La robustezza intrinseca di questi target li rende adatti alle applicazioni a bassa potenza, dove le sollecitazioni termiche e meccaniche sono notevolmente ridotte.

In sintesi, la necessità di una piastra di supporto dipende dai requisiti specifici del processo di sputtering, con bersagli grandi e sottili per applicazioni ad alta potenza che richiedono questo supporto aggiuntivo, mentre bersagli piccoli e spessi per applicazioni a bassa potenza non lo richiedono.

Prodotti correlati

- Stampo a pressa bidirezionale rotondo per laboratorio

- Pressa per stampi poligonali per laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Crogiolo in nitruro di boro (BN) sinterizzato per polvere di fosforo

- Stampi per pressatura isostatica per laboratorio

Articoli correlati

- Guida completa alla pressatura di stampi in metallo: Tecniche, attrezzature e applicazioni

- Guida completa agli stampi per pressatura isostatica: Tipi, processi e applicazioni

- Problemi di scarsa sformatura nelle presse manuali per compresse

- Tecnologia di stampaggio isostatico della ceramica

- Pressa manuale per pellet: Una guida completa alla pellettizzazione efficiente in laboratorio