Panoramica della tecnologia CVD

Introduzione ai rivestimenti CVD

Il rivestimento con deposizione chimica da vapore (CVD) è un metodo sofisticato per applicare uno strato sottile e resistente di materiale su un substrato attraverso un processo chimico. Questa tecnica è ampiamente utilizzata in numerosi settori industriali e in vari prodotti di consumo, grazie alla sua natura ecologica e alla sua eccezionale durata.

I rivestimenti CVD si formano attraverso la deposizione di molecole precursori vaporizzate che reagiscono per formare un film solido. Questo processo offre diversi vantaggi, tra cui un'eccellente copertura conforme, un controllo preciso dello spessore del film e la capacità di rivestire forme complesse e superfici interne. I rivestimenti risultanti possono migliorare le proprietà del substrato, fornendo caratteristiche quali la resistenza all'usura, la resistenza alla corrosione, la stabilità termica e la conducibilità elettrica.

Nelle applicazioni industriali, gli utensili rivestiti con CVD, come gli utensili da taglio, le punte, le frese e gli inserti, sono ampiamente utilizzati grazie alla loro migliore resistenza all'usura, alla resistenza al calore e alle prestazioni di taglio complessive. La versatilità e le prestazioni dei rivestimenti CVD li rendono indispensabili nelle applicazioni di alta precisione, dalle macchine utensili agli strumenti analitici.

Inoltre, i rivestimenti CVD si distinguono per la loro compatibilità ambientale, in quanto non generano sottoprodotti pericolosi e sono riciclabili, in linea con i moderni obiettivi di sostenibilità. Questa combinazione di prestazioni e vantaggi ambientali fa dei rivestimenti CVD una tecnologia all'avanguardia nel campo dell'ingegneria delle superfici.

Principi della CVD

La deposizione chimica da vapore (CVD) è un processo sofisticato che prevede l'iniezione di un gas precursore volatile in una camera riscaldata e mantenuta sotto vuoto. Questo metodo sfrutta l'energia termica all'interno della camera per avviare una reazione chimica o una decomposizione del gas precursore, trasformandolo nel materiale di rivestimento desiderato. Il materiale risultante aderisce quindi alla superficie del substrato, formando uno strato uniforme e duraturo.

Il processo è controllato meticolosamente per garantire che il materiale di rivestimento copra uniformemente l'intera superficie del substrato, compresi dettagli intricati come filettature, fori ciechi e superfici interne. Questa copertura completa è un tratto distintivo della CVD, che la rende particolarmente vantaggiosa per le applicazioni che richiedono precisione e complessità.

La chiave dell'efficacia della CVD è la gestione precisa della temperatura e della pressione all'interno della camera. L'ambiente ad alta temperatura facilita le reazioni chimiche necessarie, mentre la regolazione del vuoto contribuisce a eliminare i contaminanti e a garantire una superficie pulita per il processo di deposizione. Questo doppio meccanismo di controllo non solo migliora la qualità del rivestimento, ma ne garantisce anche l'aderenza al substrato, dando vita a un legame solido e duraturo.

In sintesi, la CVD opera sui principi fondamentali delle reazioni chimiche e della decomposizione termica, sfruttando la potenza del calore e del vuoto per creare rivestimenti di alta qualità e durata su una varietà di substrati.

Caratteristiche e vantaggi dei rivestimenti CVD

Caratteristiche del processo

La deposizione chimica da vapore (CVD) opera in un ambiente ad alta temperatura, tipicamente sotto vuoto per ridurre al minimo le interferenze dei gas atmosferici. Questo metodo richiede una preparazione meticolosa della superficie del pezzo, assicurando che tutti i contaminanti siano accuratamente rimossi prima dell'inizio del processo di rivestimento. Le condizioni di alta temperatura facilitano le reazioni chimiche necessarie per la deposizione del materiale di rivestimento, che aderisce al substrato attraverso una serie di complessi processi chimici.

Una delle caratteristiche principali della CVD è la capacità di rivestire uniformemente tutte le aree del pezzo, compresi i dettagli più complessi come filettature, fori ciechi e superfici interne. Questa copertura completa si ottiene grazie alla diffusione controllata di gas reattivi all'interno della camera a vuoto, che consente al materiale di rivestimento di raggiungere e aderire anche alle aree più inaccessibili del pezzo. L'ambiente sotto vuoto non solo aumenta l'efficienza del processo di rivestimento, ma garantisce anche una finitura uniforme e di alta qualità sulla superficie rivestita.

Le caratteristiche del processo CVD sono ulteriormente evidenziate dalla dipendenza dal controllo preciso della temperatura e della pressione all'interno della camera di reazione. Questi parametri sono fondamentali per il successo della deposizione del materiale di rivestimento, in quanto influenzano la velocità delle reazioni chimiche e l'uniformità dello strato di rivestimento. Mantenendo queste condizioni, la CVD può produrre rivestimenti con una durata e un'aderenza eccezionali, che la rendono un metodo preferito per le applicazioni che richiedono trattamenti superficiali ad alte prestazioni.

Vantaggi dei rivestimenti CVD

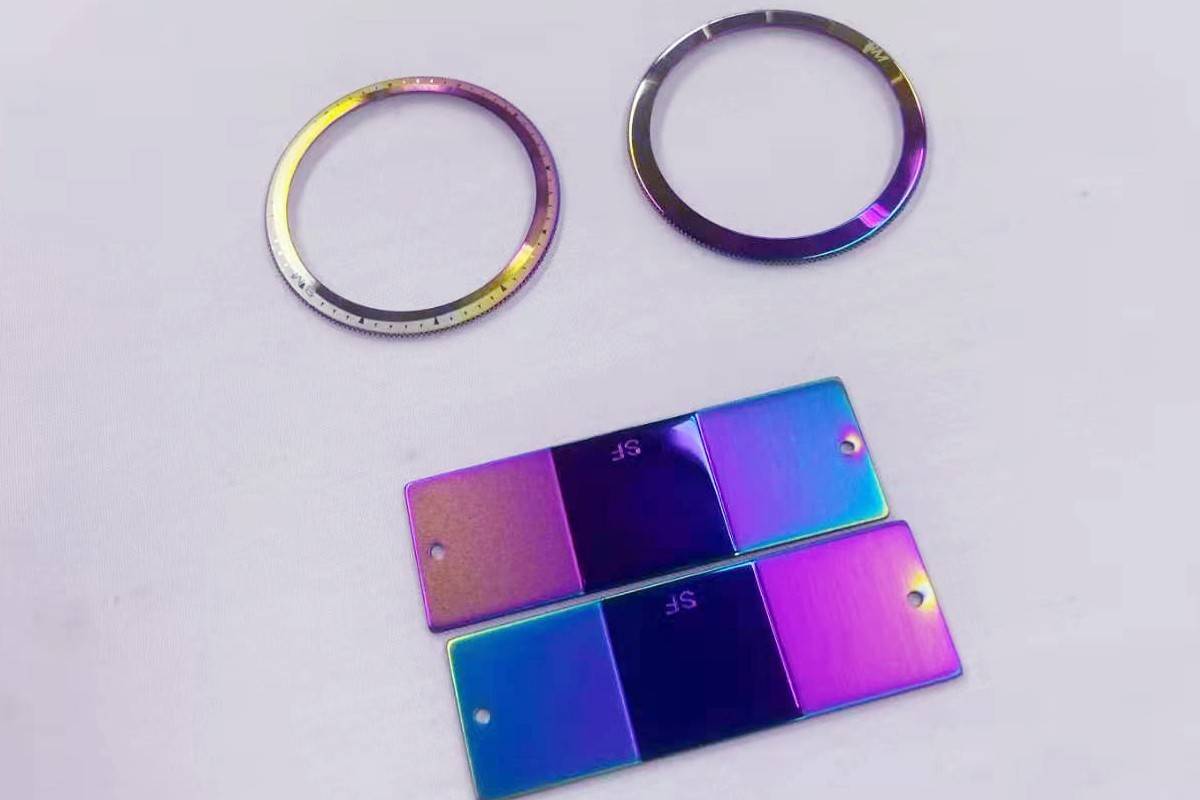

I rivestimenti CVD (Chemical Vapor Deposition) offrono una versatilità senza pari, che li rende adatti a un'ampia gamma di substrati. Questi substrati includono non solo materiali tradizionali come ceramica, vetro, metalli e leghe, ma anche polimeri, ampliando la portata delle potenziali applicazioni. La capacità di rivestire superfici complesse e di precisione fa sì che anche i componenti più intricati possano beneficiare degli strati protettivi CVD.

Una delle caratteristiche principali dei rivestimenti CVD è la loro resistenza alle variazioni di temperatura. Questa caratteristica è particolarmente vantaggiosa nei settori in cui la stabilità termica è fondamentale, come quello aerospaziale e automobilistico. I rivestimenti non solo aderiscono bene in condizioni estreme, ma mantengono anche la loro integrità, assicurando protezione e funzionalità a lungo termine.

Inoltre, i rivestimenti CVD eccellono nella resistenza all'usura, riducendo significativamente l'attrito e prolungando così la durata di vita di utensili e componenti. Questo miglioramento porta a sostanziali risparmi sui costi e aumenta la produttività complessiva. Ad esempio, nella produzione di utensili in carburo solido come frese, punte e alesatori, i rivestimenti CVD migliorano le prestazioni e prolungano la durata degli utensili, rendendoli indispensabili nelle operazioni di taglio.

Oltre alla resistenza all'usura, i rivestimenti CVD offrono un'eccellente resistenza chimica. Questo attributo è fondamentale negli ambienti in cui i substrati sono esposti a sostanze corrosive. Proteggendo il materiale sottostante dagli attacchi chimici, i rivestimenti CVD garantiscono la longevità e l'affidabilità dei componenti rivestiti. Ciò è particolarmente vantaggioso in settori come la lavorazione chimica e i dispositivi medici, dove l'esposizione a sostanze aggressive è un problema comune.

I rivestimenti CVD trovano applicazione anche negli utensili di formatura e stampaggio. Migliorando la durezza superficiale e la resistenza all'usura, questi rivestimenti consentono a strumenti come punzoni e stampi di resistere alle alte pressioni e alle forze abrasive coinvolte in questi processi. Ciò non solo riduce la probabilità di guasti prematuri degli utensili, ma minimizza anche la necessità di sostituzioni frequenti, contribuendo ulteriormente all'efficienza operativa e alla riduzione dei costi.

Limiti e sfide della CVD

Difetti del rivestimento CVD

La deposizione chimica da vapore (CVD) è una tecnologia di rivestimento sofisticata che richiede temperature di reazione elevate, spesso superiori ai 1000°C. Questo requisito pone sfide significative, soprattutto in termini di mascheratura di aree specifiche durante il processo di rivestimento. La necessità di isolare alcune regioni dal materiale di rivestimento può essere complessa e inefficiente, e portare a potenziali difetti se non gestita meticolosamente.

Inoltre, il processo è condizionato dai limiti fisici della camera di reazione. La capacità della camera determina il numero di componenti che possono essere rivestiti simultaneamente, il che può limitare la produzione e la scalabilità. Inoltre, il requisito di attrezzature specializzate aggiunge un ulteriore livello di complessità, aumentando sia l'investimento di capitale iniziale che i costi operativi correnti.

| Sfida | Impatto |

|---|---|

| Elevate temperature di reazione | Richiede attrezzature robuste e può limitare le opzioni di materiale del substrato. |

| Mascheratura di aree specifiche | Difficoltà a ottenere un controllo preciso del rivestimento. |

| Capacità della camera di reazione | Limita le dimensioni e la produttività dei lotti. |

| Apparecchiature specializzate | Aumenta i costi di capitale e operativi. |

Nonostante queste difficoltà, la CVD rimane una tecnologia fondamentale per i settori che richiedono rivestimenti ad alte prestazioni, come l'aerospaziale e la produzione di semiconduttori. I continui progressi nel controllo del processo e nella progettazione delle apparecchiature mirano a mitigare queste limitazioni, garantendo che la CVD possa continuare a fornire i rivestimenti di qualità superiore necessari per le applicazioni moderne.

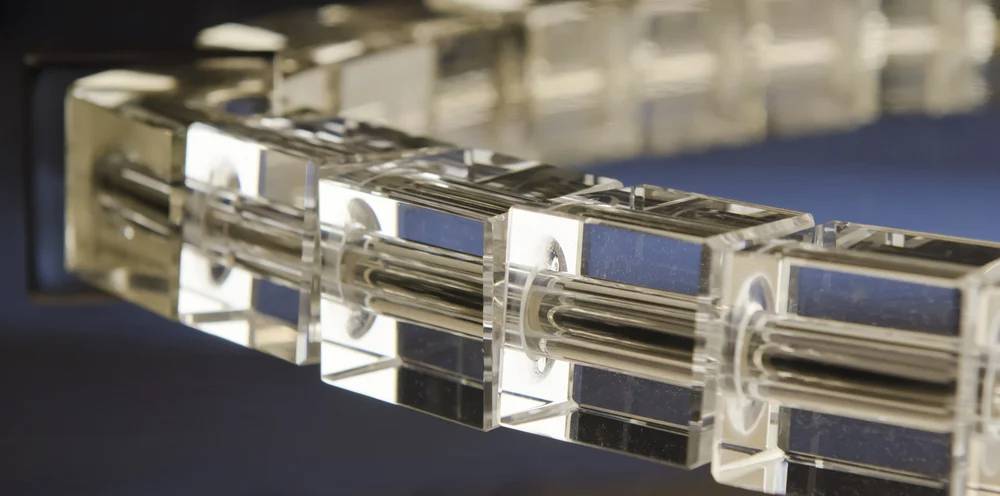

Progettazione delle attrezzature e controllo del processo

Le attrezzature svolgono un ruolo fondamentale nel processo di deposizione chimica da vapore (CVD), in quanto costituiscono la spina dorsale per mantenere l'integrità dei pezzi e garantire un rivestimento uniforme. Questi strumenti specializzati sono progettati meticolosamente per tenere saldamente i pezzi in posizione, impedendo così qualsiasi movimento che potrebbe portare a danni o a risultati di rivestimento incoerenti. L'obiettivo principale della progettazione delle attrezzature è creare un ambiente stabile in cui i pezzi possano essere sottoposti al processo CVD senza compromettere la loro integrità strutturale o la qualità del rivestimento.

Obiettivi principali della progettazione delle attrezzature

-

Prevenire i danni ai pezzi: Uno degli obiettivi principali della progettazione dei dispositivi di fissaggio è quello di proteggere i pezzi da qualsiasi potenziale danno durante il processo CVD. Ciò significa garantire che l'attrezzatura sia in grado di trattenere saldamente il pezzo senza provocare deformazioni o graffi che potrebbero compromettere la qualità del prodotto finale.

-

Garantire un rivestimento uniforme: La coerenza è fondamentale nel rivestimento CVD. Le attrezzature sono progettate per fornire una superficie uniforme per il processo di rivestimento, garantendo che ogni pezzo riceva uno strato uniforme e coerente di materiale. Questa uniformità è fondamentale per le prestazioni e la durata del prodotto finale.

-

Migliorare la qualità del trattamento superficiale: La progettazione dell'attrezzatura si concentra anche sul miglioramento della qualità complessiva del trattamento superficiale. Fornendo un ambiente stabile e controllato, le attrezzature contribuiscono a ottenere una finitura di alta qualità che soddisfa gli standard industriali e le aspettative dei clienti.

-

Riduzione al minimo delle deviazioni di processo: Le deviazioni del processo possono avere un impatto significativo sul risultato del processo CVD. Le attrezzature sono progettate per ridurre al minimo queste deviazioni, fornendo un'impostazione coerente e ripetibile per ogni pezzo. Questa coerenza contribuisce a mantenere la qualità e l'affidabilità del processo di rivestimento.

Importanza del controllo del processo

Il controllo efficace del processo è un altro aspetto critico che completa la progettazione delle attrezzature. Il controllo del processo comporta il monitoraggio e la regolazione di vari parametri come la temperatura, la pressione e il flusso di gas, per garantire che il processo CVD si svolga in modo fluido ed efficiente. Mantenendo uno stretto controllo su queste variabili, i produttori possono ottenere risultati costanti e ridurre al minimo il rischio di difetti.

In sintesi, la progettazione delle attrezzature e il controllo del processo CVD sono aspetti interdipendenti che insieme garantiscono il successo dell'applicazione di rivestimenti di alta qualità. Grazie a un'attenta progettazione delle attrezzature e a un rigoroso controllo del processo, i produttori possono ottenere i risultati desiderati, migliorando le prestazioni e la durata dei pezzi rivestiti.

Fattori che influenzano la qualità del rivestimento CVD

Fattori superficiali e strutturali

Fattori come la rugosità della superficie del pezzo, la struttura del pezzo e le condizioni della superficie del substrato influenzano in modo significativo l'uniformità e la qualità del rivestimento con deposizione chimica da vapore (CVD). La rugosità della superficie del pezzo può creare microambienti in cui il materiale di rivestimento potrebbe non aderire in modo uniforme, dando luogo a strati non uniformi. Inoltre, la complessità strutturale del pezzo, con caratteristiche quali filettature, fori ciechi e superfici interne, può rappresentare una sfida per ottenere una copertura completa.

Inoltre, le condizioni della superficie del substrato giocano un ruolo fondamentale. Eventuali contaminanti o irregolarità sul substrato possono ostacolare il processo di incollaggio, con conseguente scarsa adesione del rivestimento e qualità complessiva. I processi di pretrattamento, come la pulizia e la preparazione della superficie, sono essenziali per garantire che il substrato sia privo di impurità e abbia le caratteristiche superficiali necessarie per facilitare un rivestimento ottimale.

In sintesi, l'interazione tra rugosità superficiale, struttura del pezzo e condizioni del substrato è fondamentale per determinare il successo del processo di rivestimento CVD. La gestione di questi fattori attraverso una meticolosa preparazione della superficie e un'attenta considerazione della progettazione del pezzo può portare a rivestimenti più uniformi e di qualità superiore.

Velocità di reazione del rivestimento

L'equilibrio tra tempi, costi e variazione dello spessore del rivestimento è fondamentale nel processo di deposizione chimica da vapore (CVD). L'ottimizzazione di questi fattori garantisce le prestazioni del rivestimento senza compromettere l'efficienza dei costi e dei tempi. La velocità di reazione nella CVD è influenzata da diversi parametri, tra cui la temperatura, la pressione e la concentrazione dei gas precursori. Ognuna di queste variabili svolge un ruolo significativo nel determinare la qualità finale e l'uniformità del rivestimento.

La temperatura è un fattore critico in quanto influisce direttamente sulla velocità delle reazioni chimiche. Le temperature più elevate in genere accelerano la reazione, portando a tassi di deposizione più rapidi. Tuttavia, temperature troppo elevate possono anche portare alla degradazione termica del substrato o del materiale di rivestimento, compromettendone la qualità. Al contrario, temperature più basse possono rallentare la reazione, aumentando il tempo necessario per il processo e potenzialmente aumentando i costi.

Anche la pressione nella camera di reazione influisce sulla velocità di reazione. Pressioni più basse possono aumentare il percorso libero medio delle molecole di gas, facilitando reazioni più efficienti e portando a rivestimenti più uniformi. Tuttavia, il mantenimento di basse pressioni richiede apparecchiature sofisticate e può aumentare i costi operativi.

La concentrazione dei gas precursori è un'altra variabile chiave. Concentrazioni più elevate di reagenti possono aumentare la velocità di reazione, ma devono essere attentamente controllate per evitare la formazione di sottoprodotti indesiderati o difetti nel rivestimento. Il controllo preciso di queste concentrazioni è essenziale per ottenere le proprietà di rivestimento desiderate.

In sintesi, il raggiungimento di una velocità di reazione ottimale del rivestimento implica un delicato equilibrio tra temperatura, pressione e concentrazione di gas precursori. Questo equilibrio garantisce che il processo CVD sia efficiente ed efficace, in grado di fornire rivestimenti di alta qualità che soddisfano i requisiti di prestazione senza incorrere in costi inutili o ritardi.

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Materiali diamantati drogati con boro tramite CVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura