Introduzione alle nuove ceramiche per l'ingegneria

Proprietà e applicazioni

I nuovi tecnoceramici si distinguono per la loro eccezionale resistenza alle alte temperature, all'usura, alla corrosione, all'erosione e all'ossidazione.Questi materiali vantano un elevato modulo di elasticità e mantengono una notevole resistenza anche a temperature elevate.Questa combinazione di proprietà li rende indispensabili in ambienti in cui i materiali metallici tradizionali e i polimeri organici vacillano.

| Proprietà | Descrizione |

|---|---|

| Resistenza alle alte temperature | Resiste a temperature estreme senza deteriorarsi. |

| Resistenza all'usura | Resiste all'abrasione e all'usura meccanica nel tempo. |

| Resistenza alla corrosione | Immune agli attacchi chimici di sostanze corrosive. |

| Resistenza all'erosione | Resiste alla rimozione fisica del materiale dovuta al flusso di fluidi o gas. |

| Resistenza all'ossidazione | Previene l'ossidazione, mantenendo l'integrità strutturale in condizioni di ossidazione. |

Queste ceramiche sono fondamentali per il progresso delle nuove tecnologie, in particolare in settori come l'aerospaziale, l'automobilistico e la produzione industriale.Nel settore aerospaziale, ad esempio, sono utilizzate nelle pale delle turbine e nei componenti dei motori, dove la resistenza alle alte temperature e all'ossidazione sono fondamentali.Nel settore automobilistico, migliorano le prestazioni di freni e parti del motore, sfruttando la loro resistenza all'usura e alla corrosione.

Inoltre, il loro elevato modulo di elasticità fa sì che questi materiali possano sopportare notevoli sollecitazioni meccaniche senza deformarsi, rendendoli ideali per le applicazioni che richiedono precisione e durata.Questa versatilità fa dei tecnoceramici una pietra miliare nello sviluppo delle tecnologie di prossima generazione, consentendo innovazioni prima irraggiungibili con i materiali convenzionali.

Confronto con i materiali metallici

I materiali ceramici tecnici offrono un'alternativa convincente ai tradizionali materiali metallici, in particolare nelle applicazioni industriali più impegnative.Uno dei vantaggi più significativi della ceramica è la sua resistenza alle alte temperature che consente loro di mantenere l'integrità strutturale e le proprietà meccaniche a temperature in cui i metalli tipicamente si ammorbidiscono o si deformano.Ciò rende la ceramica ideale per l'uso in ambienti ad alta temperatura come forni, motori e turbine a gas.

In termini di resistenza alla corrosione Le ceramiche superano molte leghe metalliche, soprattutto in ambienti chimici ostili.Ad esempio, mentre l'acciaio inossidabile può corrodersi in condizioni di acidità, le ceramiche come l'allumina e il carburo di silicio non ne risentono.Questa proprietà è particolarmente preziosa nella lavorazione chimica, dove i materiali sono esposti contemporaneamente a sostanze chimiche corrosive e ad alte temperature.

La elevata durezza della ceramica è un altro vantaggio fondamentale.Ceramiche come il nitruro di silicio e l'ossido di zirconio presentano livelli di durezza paragonabili o superiori a quelli dell'acciaio temprato, rendendole altamente resistenti all'usura e all'abrasione.Ciò le rende adatte ad applicazioni in utensili da taglio, cuscinetti e altri componenti che richiedono una lunga durata in presenza di forti sollecitazioni meccaniche.

Inoltre, la ceramica possiede un elevato modulo di elasticità che si traduce nella capacità di resistere alla deformazione sotto carico.Questa proprietà è fondamentale nelle applicazioni in cui la rigidità e la stabilità dimensionale sono fondamentali, come ad esempio nei componenti aerospaziali e nei macchinari di precisione.

Resistenza all'usura è un'altra area in cui la ceramica eccelle.La loro capacità di resistere all'attrito e all'erosione per lunghi periodi senza subire degradazioni significative li rende ideali per l'uso in parti di macchinari soggette a continui movimenti e contatti, come ingranaggi e guarnizioni.

La ceramica presenta anche una superiore resistenza agli shock termici cioè sono in grado di resistere a rapidi cambiamenti di temperatura senza incrinarsi o guastarsi.Questo aspetto è particolarmente importante in applicazioni come i rivestimenti a barriera termica per i motori a reazione, dove sono frequenti le fluttuazioni improvvise di temperatura.

Infine, la non ossidazione Le proprietà della ceramica fanno sì che non si corroda o si degradi se esposta all'ossigeno ad alte temperature, a differenza di molte leghe metalliche che formano ossidi e incrostazioni.Ciò rende la ceramica una scelta preferenziale negli ambienti ossidativi e ad alta temperatura.

Grazie a questi vantaggi, i materiali ceramici stanno sempre più sostituendo il costoso acciaio ultra-alto legato in varie applicazioni.Le loro prestazioni superiori in condizioni estreme non solo migliorano l'efficienza e la longevità dei componenti, ma riducono anche i costi di manutenzione e i tempi di fermo.

Tipi di ceramiche ingegneristiche

Materiali ceramici ossidati

Le ceramiche ossidate comprendono una vasta gamma di materiali, tra cui l'allumina, l'ossido di magnesio, l'ossido di berillio, l'ossido di zirconio, l'ossido di stagno, il biossido di silicio e le ceramiche mullitiche.Questi materiali sono noti per la loro eccezionale stabilità chimica, in particolare in condizioni di alta temperatura, e per la loro superiore resistenza all'ossidazione.

Rispetto alle ceramiche non ossidate, le ceramiche ossidate presentano spesso una maggiore stabilità chimica e sono più resistenti al degrado ambientale.Ciò le rende particolarmente adatte ad applicazioni in cui l'esposizione a temperature estreme e ad ambienti corrosivi è inevitabile.Ad esempio, l'allumina è ampiamente utilizzata nei forni ad alta temperatura e come isolante nelle applicazioni elettriche, grazie alla sua elevata rigidità dielettrica e stabilità termica.

Inoltre, il processo di produzione delle ceramiche ossidate, che in genere prevede la sinterizzazione a temperature elevate, consente un controllo preciso della microstruttura del materiale.Questo controllo garantisce che il prodotto finale soddisfi i severi requisiti di varie applicazioni industriali, dagli utensili da taglio ad alte prestazioni ai componenti strutturali avanzati.

La tabella seguente fornisce una breve panoramica di alcune ceramiche ossidate comuni e delle loro proprietà principali:

| Materiale ceramico | Proprietà chiave | Applicazioni |

|---|---|---|

| Allumina (Al₂O₃) | Elevata durezza, stabilità termica | Utensili da taglio, rivestimenti di forni |

| Ossido di magnesio | Eccellente conducibilità termica | Isolanti elettrici, refrattari |

| Ossido di zirconio | Elevata tenacità, resistenza alla corrosione | Impianti medici, utensili da taglio |

| Biossido di silicio | Bassa espansione termica, elevato punto di fusione | Vetro, fibre ottiche |

| Mullite | Elevata resistenza agli shock termici | Rivestimenti refrattari, componenti di forni |

Queste proprietà rendono la ceramica ossidica indispensabile nei settori in cui l'affidabilità e la durata sono fondamentali, soprattutto in ambienti operativi difficili.

Materiali ceramici non ossidi

Le ceramiche non ossidiche comprendono una vasta gamma di materiali, tra cui nitruri, carburi, siliciuri e boruri.Tra questi, nitruro di silicio (Si₃N₄) , carburo di silicio (SiC) e nitruro di boro (BN) si distinguono per le loro eccezionali proprietà termiche.Questi materiali sono rinomati per la loro elevata conducibilità termica che permette di dissipare efficacemente il calore, e la loro bassa espansione termica che riduce al minimo le sollecitazioni e le deformazioni termiche.Inoltre, presentano eccellente resistenza agli shock termici che li rende ideali per applicazioni in ambienti in cui sono frequenti rapidi sbalzi di temperatura.

| Materiale | Conduttività termica (W/m-K) | Coefficiente di espansione termica (10-⁶/K) | Resistenza agli shock termici |

|---|---|---|---|

| Nitruro di silicio | 20-170 | 2.7-3.2 | Alto |

| Carburo di silicio | 120-270 | 4.0-4.5 | Molto alto |

| Nitruro di boro | 30-500 | 4.5-5.5 | Elevato |

Le proprietà termiche superiori di queste ceramiche non ossidate sono attribuite alle loro strutture atomiche, che facilitano un efficiente trasporto di foni e riducono al minimo l'espansione termica.Questa combinazione di proprietà li rende preziosi nelle applicazioni ad alta temperatura, come nel settore aerospaziale, automobilistico e dei macchinari industriali, dove la durata e l'affidabilità sono fondamentali.

Applicazioni dei materiali ceramici porosi

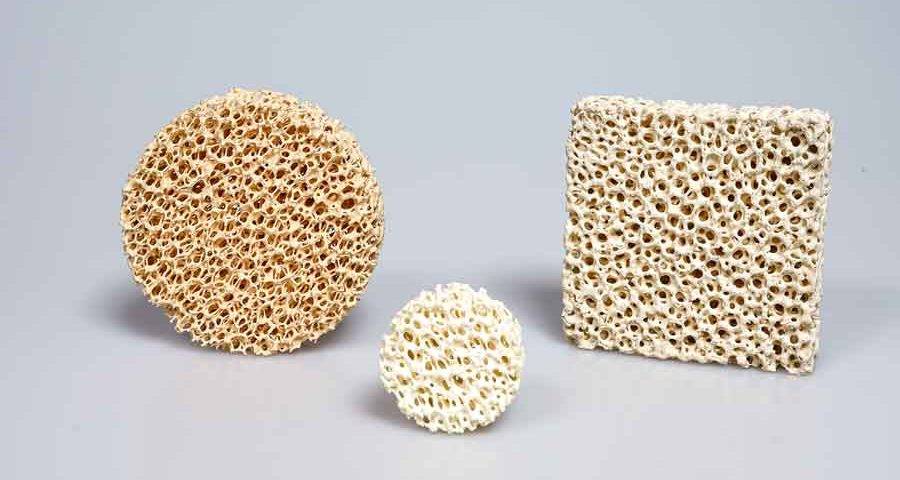

Filtri ceramici a schiuma

Le ceramiche porose, famose per la loro struttura complessa e le loro applicazioni versatili, svolgono un ruolo fondamentale nei moderni processi industriali.Questi materiali sono progettati per possedere un elevato grado di porosità, che consente di migliorare le prestazioni in aree critiche come la filtrazione, la separazione e la diffusione.Le proprietà uniche delle ceramiche porose, tra cui la stabilità termica e l'inerzia chimica, le rendono indispensabili in ambienti in cui i materiali tradizionali vacillano.

Una delle applicazioni più significative delle ceramiche porose è la purificazione dei metalli, dove fungono da filtri in ceramica espansa.Questi filtri sono progettati per rimuovere impurità e inclusioni dai metalli fusi, migliorando così la qualità complessiva e le prestazioni del prodotto finale.L'uso di filtri ceramici in schiuma nei processi di purificazione dei metalli è in aumento, in quanto è necessario ottenere una maggiore purezza del materiale e proprietà meccaniche migliori.

| Applicazione | Vantaggi |

|---|---|

| Filtrazione | Rimozione efficace di impurità e inclusioni dai metalli fusi |

| Separazione | Separazione efficiente di diverse fasi nei processi industriali |

| Riempimento | Fornisce supporto strutturale e isolamento termico in ambienti ad alta temperatura |

| Diffusione | Facilita la diffusione controllata di gas o liquidi, aumentando la velocità di reazione. |

| Catalizzatori | Supporta le reazioni catalitiche, migliorando l'efficienza e la selettività |

| Vettori biologici di enzimi | Migliora l'attività e la stabilità degli enzimi, fondamentale nelle applicazioni biotecnologiche |

La crescente adozione di filtri ceramici in schiuma nella purificazione dei metalli testimonia la loro efficacia nel migliorare le prestazioni dei materiali.Assicurando la rimozione delle impurità dannose, questi filtri contribuiscono alla produzione di metalli con proprietà meccaniche superiori, maggiore durata e maggiore resistenza alle sollecitazioni ambientali.Poiché le industrie continuano a spingere i confini delle prestazioni dei materiali, il ruolo dei filtri ceramici in schiuma nella purificazione dei metalli è destinato a diventare ancora più critico.

Sviluppo dei materiali per utensili da taglio

Acciaio ad alta velocità

L'acciaio rapido (HSS) è un materiale versatile per la produzione di un'ampia gamma di utensili complessi, in grado di lavorare una vasta gamma di materiali, dai metalli non ferrosi alle leghe ad alta temperatura.Questa categoria di acciaio è ulteriormente suddivisa in tre tipi principali: l'acciaio rapido per usi generici, l'acciaio rapido ad alte prestazioni e l'acciaio rapido per metallurgia delle polveri.

- Acciaio per impieghi generali ad alta velocità:Questo tipo è il più comunemente utilizzato grazie al suo equilibrio tra durezza e tenacità, che lo rende adatto a una varietà di applicazioni di taglio.

- Acciaio rapido ad alte prestazioni:Progettato per i compiti più impegnativi, questo tipo di acciaio offre una maggiore resistenza all'usura e una durezza rossa che gli consente di mantenere le prestazioni di taglio a temperature elevate.

- Acciaio ad alta velocità con metallurgia delle polveri:Utilizzando tecniche avanzate di metallurgia delle polveri, questa variante offre un'omogeneità superiore e distribuzioni di carburo più fini, con conseguente miglioramento della tenacità e della resistenza all'usura rispetto agli acciai ad alta velocità convenzionali.

L'adattabilità dell'acciaio rapido in vari ambienti di lavorazione lo rende una pietra miliare nello sviluppo dei materiali per utensili da taglio, a complemento dei progressi nei materiali ceramici e superduri.

Carburo cementato

Il carburo cementato è un materiale all'avanguardia prodotto attraverso la metallurgia delle polveri, che combina carburi metallici refrattari con un legante metallico.Questa composizione unica conferisce al carburo cementato proprietà eccezionali che superano notevolmente quelle dell'acciaio ad alta velocità.A temperatura ambiente, il carburo cementato presenta una durezza e una velocità di taglio ineguagliabili, che lo rendono indispensabile nelle applicazioni di lavorazione ad alte prestazioni.

I tipi più comuni di carburo cementato includono quelli a base di tungsteno e cobalto, nonché carburo di tungsteno, titanio e cobalto.Ogni variante offre vantaggi distinti, adattati a specifiche esigenze industriali.Ad esempio, le leghe di carburo di tungsteno-cobalto (WC-Co) sono rinomate per la loro elevata tenacità e resistenza all'usura, mentre le leghe a base di carburo di titanio offrono durezza e stabilità termica superiori.

| Tipo | Proprietà chiave | Applicazioni |

|---|---|---|

| Carburo di tungsteno-Cobalto (WC-Co) | Elevata tenacità, resistenza all'usura | Utensili per l'estrazione mineraria, taglio dei metalli, stampi per lo stampaggio |

| Carburo di tungsteno-titanio (WC-TiC-Co) | Maggiore durezza, stabilità termica | Lavorazione ad alta velocità, utensili da taglio |

| Carburo di tungsteno-titanio-tantalio (WC-TiC-TaC-Co) | Durezza e tenacità bilanciate | Componenti aerospaziali, lavorazioni ad alta precisione |

Le prestazioni superiori del carburo cementato non si limitano alle sue proprietà meccaniche.La sua capacità di mantenere l'integrità in condizioni estreme, come le alte temperature e gli ambienti abrasivi, lo rende un materiale fondamentale in settori che vanno dall'automotive all'aerospaziale.Questa versatilità fa sì che il carburo cementato continui a essere una pietra miliare nello sviluppo di tecnologie all'avanguardia.

Utensili da taglio in ceramica

Gli utensili da taglio in ceramica si distinguono per la loro eccezionale durezza e resistenza all'usura, che consente loro di operare a velocità di taglio notevolmente superiori a quelle ottenibili con gli utensili in carburo cementato.In particolare, gli utensili in ceramica possono funzionare a velocità da tre a dieci volte superiori a quelle delle loro controparti in metallo duro, rendendoli indispensabili nelle operazioni di lavorazione ad alta velocità.

Nelle applicazioni di taglio ad alta velocità, gli utensili in ceramica eccellono per la loro capacità di mantenere l'affilatura e l'integrità strutturale a temperature elevate, fattore cruciale per ottenere tagli precisi e una maggiore durata dell'utensile.Inoltre, la loro superiore resistenza all'usura garantisce che questi utensili possano sopportare le forze abrasive incontrate durante il taglio duro, migliorando ulteriormente la loro durata ed efficacia.

Gli utensili in ceramica sono sempre più apprezzati anche per i processi di taglio a secco, dove l'assenza di refrigeranti o lubrificanti richiede materiali in grado di funzionare in modo affidabile in condizioni di asciutto.La loro capacità di tagliare materiali difficili da lavorare, come acciai temprati e materiali compositi, ne sottolinea la versatilità e la robustezza in scenari di lavorazione impegnativi.

| Caratteristiche | Strumenti in ceramica | Utensili in metallo duro cementato |

|---|---|---|

| Velocità di taglio | 3-10 volte superiore | Standard |

| Durezza | Eccezionale | Elevata |

| Resistenza all'usura | Superiore | Buono |

| Applicazione | Materiali ad alta velocità, secchi, duri e difficili da lavorare | Diverse operazioni di lavorazione |

Le prestazioni superiori degli utensili da taglio in ceramica in questi ambienti esigenti ne hanno determinato l'adozione in tutti i settori industriali, dove la necessità di una lavorazione efficiente e di alta precisione è fondamentale.

Materiali per utensili da taglio super duri

I materiali super duri per utensili da taglio, come il diamante e il nitruro di boro cubico (CBN), stanno rivoluzionando il settore della lavorazione grazie alle loro eccezionali proprietà.Questi materiali offrono una durezza ad alta temperatura, una resistenza all'usura e una stabilità termochimica senza pari, rendendoli indispensabili per il taglio e la lavorazione di materiali ad alta durezza.

Uno dei vantaggi principali di questi materiali super duri è la loro capacità di mantenere una durezza elevata anche a temperature elevate.Questo è fondamentale nelle operazioni di lavorazione ad alta velocità, dove i materiali tradizionali si degradano rapidamente.Ad esempio, il diamante, noto per la sua estrema durezza, rimane efficace anche sotto l'intenso calore generato durante i processi di taglio ad alta velocità.Allo stesso modo, il CBN, con la sua elevata conducibilità termica e inerzia chimica, garantisce che gli utensili da taglio rimangano affilati e funzionali anche in ambienti difficili.

Oltre alle proprietà termiche, i materiali superduri presentano una notevole resistenza all'usura.Questa caratteristica è particolarmente importante nei settori in cui gli utensili sono sottoposti a condizioni di stress elevato e continuo.La capacità di sopportare l'usura abrasiva e di resistere alla scheggiatura prolunga notevolmente la durata degli utensili da taglio, riducendo i costi di manutenzione e i tempi di fermo.

Inoltre, la stabilità termochimica di questi materiali garantisce che non reagiscano con i materiali lavorati, evitando la formazione di composti dannosi che potrebbero compromettere l'integrità dell'utensile e del pezzo.Questa stabilità è particolarmente vantaggiosa quando si lavorano materiali reattivi come le leghe di titanio o gli acciai temprati.

Nel complesso, l'integrazione dei materiali da taglio super duri nei moderni processi di lavorazione rappresenta un progresso significativo nel settore.La loro combinazione unica di durezza alle alte temperature, resistenza all'usura e stabilità termochimica li rende la scelta preferita per affrontare i compiti di lavorazione più impegnativi.

Utensili rivestiti

Gli utensili rivestiti rappresentano un significativo progresso nella tecnologia degli utensili da taglio, ottenuto applicando uno o più strati di composti refrattari con una resistenza all'usura superiore su substrati di carburo o acciaio ad alta velocità.Questi rivestimenti, spesso realizzati con materiali come il nitruro di titanio (TiN), il carburo di titanio (TiC) o l'ossido di alluminio (Al₂O₃), migliorano le prestazioni dei materiali dell'utensile sottostante in diversi modi critici.

In primo luogo, l'aggiunta di questi rivestimenti aumenta significativamente l'efficienza della lavorazione.La maggiore resistenza all'usura del rivestimento consente di raggiungere velocità di taglio più elevate e di ridurre l'usura degli utensili, aumentando così la produttività complessiva del processo di lavorazione.Ciò è particolarmente vantaggioso nelle operazioni di lavorazione ad alta velocità in cui gli utensili sono sottoposti a condizioni estreme.

In secondo luogo, gli utensili rivestiti contribuiscono a migliorare l'accuratezza della lavorazione.Lo strato protettivo riduce al minimo la deformazione e l'usura dell'utensile, riducendo così la probabilità di imprecisioni dimensionali nei pezzi lavorati.Questa precisione è fondamentale nei settori in cui i livelli di tolleranza devono essere strettamente controllati, come quello aerospaziale e automobilistico.

Inoltre, la maggiore durata degli utensili rivestiti è un altro vantaggio notevole.I composti refrattari utilizzati nei rivestimenti sono progettati per resistere alle alte temperature e alle condizioni di taglio più difficili, il che si traduce in una maggiore durata degli utensili e in un minor numero di sostituzioni.Questa longevità non solo riduce i tempi di fermo macchina, ma abbassa anche il costo complessivo degli utensili.

Infine, i vantaggi economici dell'utilizzo di utensili rivestiti sono notevoli.Prolungando la durata degli utensili e migliorando l'efficienza della lavorazione, questi utensili rivestiti contribuiscono a ridurre il costo totale delle operazioni di lavorazione.Questa economicità rende gli utensili rivestiti un'opzione interessante per i produttori che vogliono ottimizzare i loro processi produttivi.

In sintesi, gli utensili rivestiti rappresentano una svolta nel campo della tecnologia degli utensili da taglio, offrendo una miscela di prestazioni, precisione, longevità ed efficienza economica che non ha eguali tra gli utensili non rivestiti.

Prodotti correlati

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Guarnizione in ceramica avanzata di allumina Al2O3 per applicazioni resistenti all'usura

- Parti ceramiche personalizzate in nitruro di boro (BN)

- Tubo protettivo in ossido di alluminio (Al2O3) ad alta temperatura per ceramiche avanzate di precisione ingegneristica

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

Articoli correlati

- Come viene utilizzata la CVD nell'industria dei semiconduttori

- I progressi dei sistemi MPCVD per diamanti monocristallini di grandi dimensioni

- Il processo di fabbricazione di un diamante CVD con la macchina MPCVD

- Come il rivestimento CVD può aiutarvi a raggiungere un'elevata purezza e densità

- Vantaggi dell'uso del forno tubolare CVD per il rivestimento