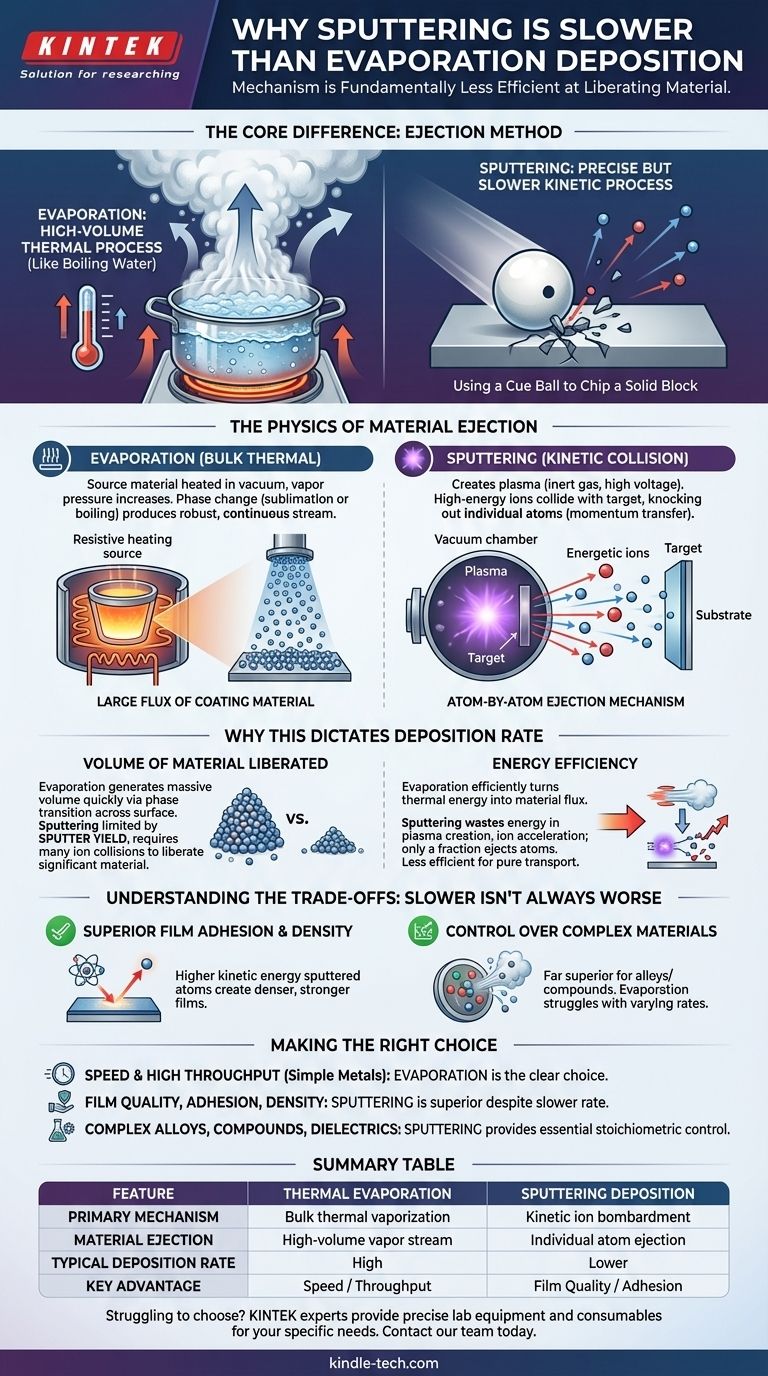

In breve, lo sputtering è più lento perché il suo meccanismo è fondamentalmente meno efficiente nel liberare materiale. Lo sputtering utilizza ioni energetici per espellere fisicamente gli atomi da un bersaglio uno alla volta, un processo governato dal trasferimento di momento. L'evaporazione termica, al contrario, riscalda un materiale sorgente fino a creare un flusso di vapore denso e ad alto volume attraverso un cambiamento di fase di massa, rilasciando un numero molto maggiore di atomi nello stesso lasso di tempo.

La differenza fondamentale risiede nel metodo di espulsione del materiale. L'evaporazione è un processo termico ad alto volume, come far bollire l'acqua per creare vapore. Lo sputtering è un processo cinetico preciso ma più lento, come usare una palla da biliardo per scheggiare via un blocco solido.

La Fisica dell'Espulsione del Materiale

Per comprendere la differenza nei tassi di deposizione, dobbiamo esaminare come ciascun metodo di deposizione fisica da vapore (PVD) trasforma un materiale sorgente solido in un vapore. I due approcci non potrebbero essere più diversi.

Evaporazione: Un Processo Termico di Massa

Nell'evaporazione termica, il materiale sorgente viene riscaldato in alto vuoto, tipicamente utilizzando riscaldamento resistivo o un fascio di elettroni.

Man mano che la temperatura del materiale aumenta, la sua pressione di vapore aumenta. Una volta raggiunta una temperatura sufficiente, subisce un cambiamento di fase (sublimazione o ebollizione), producendo un flusso di vapore robusto e continuo che viaggia e si condensa sul substrato. Questo è un modo molto efficace per generare un grande flusso di materiale di rivestimento.

Sputtering: Un Processo di Collisione Cinetica

Lo sputtering non si basa sul calore per creare un vapore. Invece, crea un plasma introducendo un gas inerte (come l'Argon) nella camera a vuoto e applicando un'alta tensione.

Gli ioni caricati positivamente provenienti dal plasma vengono accelerati verso il materiale sorgente caricato negativamente, noto come bersaglio (target). Quando questi ioni ad alta energia collidono con il bersaglio, trasferiscono il loro momento, espellendo fisicamente, o "sputterando", singoli atomi o piccoli cluster. Questo è un meccanismo di espulsione atomo per atomo.

Perché Questa Differenza di Meccanismo Determina il Tasso di Deposizione

La fisica fondamentale di ciascun processo influisce direttamente sulla velocità risultante.

Volume di Materiale Liberato

Il punto di forza dell'evaporazione è la sua capacità di generare rapidamente un enorme volume di vapore. L'energia immessa viene utilizzata per causare una transizione di fase sulla superficie del materiale sorgente, rilasciando un numero enorme di atomi contemporaneamente.

Lo sputtering è limitato dalla resa di sputtering, ovvero il numero di atomi del bersaglio espulsi per ione incidente. Questa resa è spesso un numero basso, il che significa che sono necessarie molte collisioni ioniche per liberare una quantità significativa di materiale, rendendo il processo intrinsecamente più lento.

Efficienza Energetica

Nell'evaporazione, l'energia termica viene applicata direttamente per generare vapore. Il processo è relativamente efficiente nel trasformare l'energia in un flusso di materiale.

Nello sputtering, l'energia elettrica viene utilizzata per creare e sostenere un plasma, accelerare gli ioni e bombardare il bersaglio. Solo una frazione dell'energia cinetica di uno ione si traduce nell'espulsione riuscita di un atomo del bersaglio. Questo processo multistadio di trasferimento di momento è semplicemente meno efficiente per il puro trasporto di materiale.

Comprendere i Compromessi: Perché Più Lento Non È Sempre Peggio

Un tasso di deposizione più elevato non rende automaticamente l'evaporazione la tecnica superiore. La natura più lenta e controllata dello sputtering offre vantaggi critici nella qualità del film.

Adesione e Densità del Film Superiori

Gli atomi sputterati vengono espulsi con energia cinetica significativamente maggiore (1-10 eV) rispetto agli atomi evaporati (~0,1 eV). Quando questi atomi energetici arrivano al substrato, creano film più densi, più uniformi e con adesione più forte.

Controllo sui Materiali Complessi

Lo sputtering è di gran lunga superiore per la deposizione di leghe o materiali composti. Poiché scheggia gli atomi dal bersaglio, il vapore risultante ha una composizione molto vicina al materiale bersaglio stesso. L'evaporazione può avere difficoltà in questo, poiché elementi diversi in una lega evaporeranno a velocità diverse.

Fare la Scelta Giusta per la Tua Applicazione

La scelta tra questi metodi richiede di valutare la necessità di velocità rispetto alla richiesta di qualità del film.

- Se la tua priorità principale è la velocità e l'elevata produttività per rivestimenti metallici semplici: L'evaporazione è la scelta chiara grazie alla sua generazione di vapore ad alto volume.

- Se la tua priorità principale è la qualità del film, l'adesione e la densità: Lo sputtering, con la sua deposizione controllata ed energetica, è superiore, nonostante il tasso più lento.

- Se stai depositando leghe complesse, composti o dielettrici: Lo sputtering fornisce il controllo stechiometrico essenziale che spesso manca all'evaporazione.

In definitiva, comprendere la fisica alla base di ciascun metodo ti consente di selezionare lo strumento giusto non per la sua velocità, ma per la sua capacità di produrre le proprietà specifiche del film richieste dalla tua applicazione.

Tabella Riassuntiva:

| Caratteristica | Evaporazione Termica | Deposizione a Sputtering |

|---|---|---|

| Meccanismo Primario | Vaporizzazione termica di massa | Bombardamento cinetico ionico |

| Espulsione del Materiale | Flusso di vapore ad alto volume | Espulsione di atomi individuali |

| Tasso di Deposizione Tipico | Alto | Più basso |

| Vantaggio Chiave | Velocità / Produttività | Qualità del Film / Adesione |

Hai difficoltà a scegliere la giusta tecnologia di deposizione per la tua applicazione di film sottili? Gli esperti di KINTEK comprendono che la decisione tra velocità e qualità è fondamentale. Sia che il tuo progetto richieda l'alta produttività dell'evaporazione o le proprietà del film superiori dello sputtering, forniamo le attrezzature da laboratorio e i materiali di consumo precisi di cui hai bisogno.

Contatta oggi il nostro team per discutere le tue esigenze specifiche e lascia che le soluzioni di KINTEK migliorino le capacità del tuo laboratorio e i risultati della ricerca.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione