Avviare un sistema idraulico a bassa pressione è un protocollo di sicurezza e manutenzione non negoziabile. È la procedura più efficace per prevenire guasti catastrofici dei componenti, shock idraulici e movimenti incontrollati della macchina. Introducendo gradualmente la pressione, si consente al sistema di stabilizzarsi, spurgare l'aria intrappolata e verificarne l'integrità prima di sottoporlo alle immense forze della piena potenza operativa.

Un "avvio a freddo" ad alta pressione è l'equivalente idraulico di portare un motore freddo al suo regime massimo: introduce uno stress estremo e non necessario che può causare un guasto immediato e violento. Un avvio a bassa pressione è una sequenza controllata che consente al fluido, alle guarnizioni e ai componenti meccanici del sistema di stabilizzarsi in sicurezza prima che il lavoro inizi.

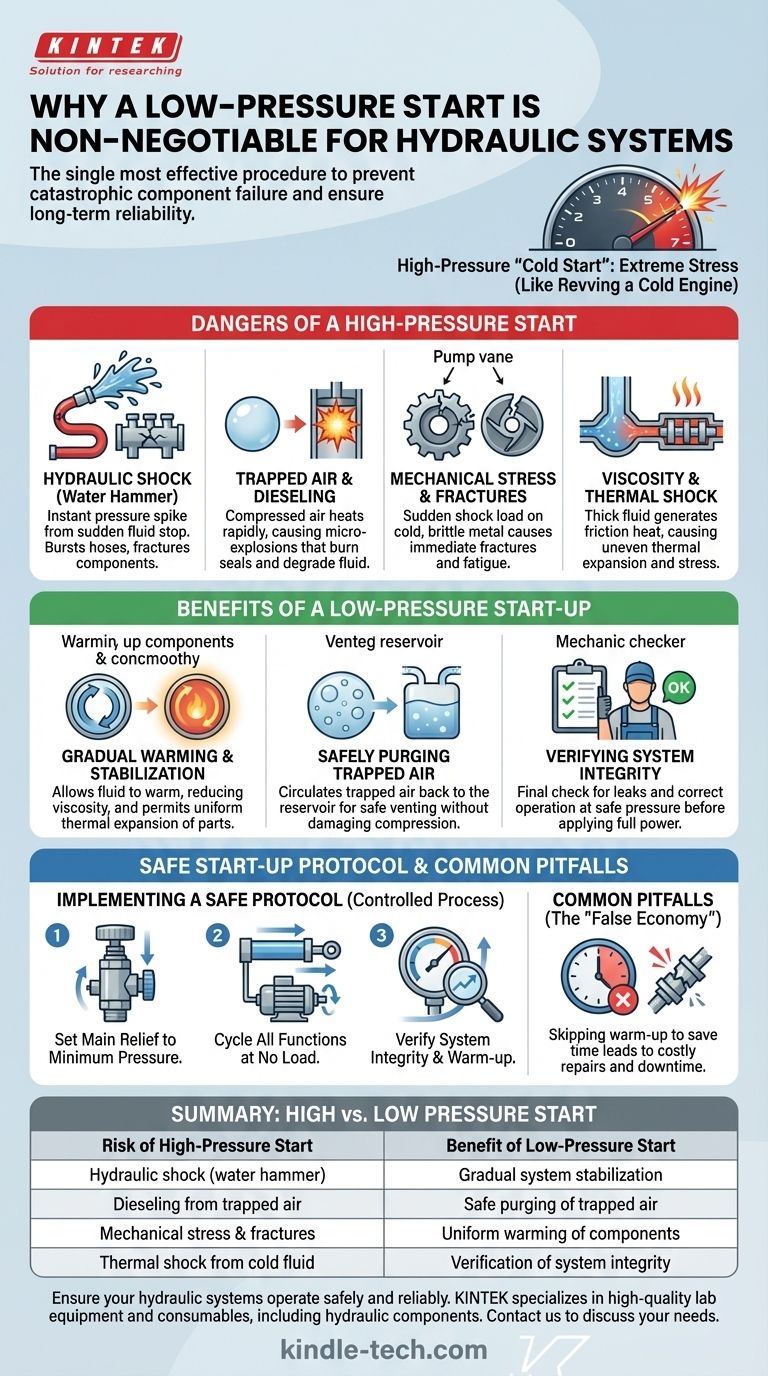

I pericoli di un avvio ad alta pressione

Ignorare un avvio a bassa pressione espone il sistema a diversi rischi immediati e gravi. Il rilascio improvviso di fluido ad alta pressione in un sistema statico crea un ambiente caotico e violento.

Shock idraulico (colpo d'ariete)

Quando il fluido ad alta pressione viene introdotto istantaneamente, accelera rapidamente fino a incontrare una restrizione, una valvola chiusa o la fine di un cilindro. Questo arresto brusco converte l'energia cinetica del fluido in un massiccio picco di pressione.

Questo fenomeno, noto come shock idraulico, può generare pressioni diverse volte superiori alla valutazione massima del sistema, potenzialmente facendo scoppiare tubi flessibili, rompendo collettori o fratturando gli alloggiamenti dei componenti.

Il problema dell'aria intrappolata

Le sacche d'aria sono quasi sempre presenti in un sistema che è stato spento. A differenza del fluido idraulico, che è quasi incomprimibile, l'aria è altamente comprimibile.

Quando il fluido ad alta pressione si scontra con una sacca d'aria intrappolata, l'aria viene compressa così rapidamente che la sua temperatura sale alle stelle, spesso superando il punto di accensione del fluido idraulico. Ciò provoca una micro-esplosione nota come dieseling, che brucia le guarnizioni e degrada il fluido. La successiva riespansione del gas e del fluido crea un'onda d'urto secondaria, stressando ulteriormente i componenti.

Stress meccanico sui componenti

I componenti metallici, specialmente quando sono freddi, sono più fragili. Un'improvvisa applicazione di migliaia di PSI è un massiccio colpo fisico.

Questo carico d'urto può causare fratture immediate nelle palette della pompa, nei denti degli ingranaggi o nelle bobine delle valvole. Anche se non causa una rottura immediata, induce microfratture e fatica del metallo, accorciando drasticamente la durata operativa del componente.

Viscosità e shock termico

Il fluido idraulico freddo ha un'alta viscosità, il che significa che è denso e resistente al flusso. Forzare questo fluido denso attraverso i piccoli orifizi e passaggi del sistema ad alta pressione genera attrito estremo e calore localizzato.

Questo crea uno shock termico, in cui parti di un componente si riscaldano molto più rapidamente di altre, causando espansione e stress irregolari. Inoltre, degrada prematuramente gli additivi del fluido, riducendone le proprietà lubrificanti.

I vantaggi di un avvio a bassa pressione

Una corretta sequenza di avvio è un processo deliberato per portare il sistema online delicatamente. Trasforma un momento di alto rischio in una preziosa opportunità diagnostica.

Riscaldamento graduale e stabilizzazione

Un avvio a bassa pressione, tipicamente ottenuto impostando la valvola di scarico principale del sistema al suo valore minimo, consente al fluido di circolare delicatamente.

Questo flusso graduale consente al fluido di riscaldarsi lentamente, riducendo la sua viscosità al livello operativo corretto. Permette inoltre a tutti i componenti metallici di riscaldarsi e espandersi uniformemente, eliminando le sollecitazioni interne.

Spurgo sicuro dell'aria intrappolata

La circolazione a bassa pressione offre all'aria intrappolata la possibilità di essere trasportata con il fluido di ritorno al serbatoio, dove può essere sfiatata in sicurezza.

Poiché la pressione è bassa, eventuali sacche d'aria rimanenti che vengono compresse non generano il calore e la forza dannosi osservati in un avvio ad alta pressione. Questo processo è essenziale per un movimento fluido e prevedibile dell'attuatore.

Verifica dell'integrità del sistema

Un avvio a bassa pressione è l'ultima opportunità per assicurarsi che il sistema sia sicuro e funzionale prima di applicare la piena potenza.

Durante questa fase, è possibile controllare la presenza di perdite esterne, ascoltare rumori anomali come la cavitazione della pompa (un segno di aria o mancanza di fluido) e confermare che gli attuatori rispondano correttamente agli input di controllo. Trovare un problema a 200 PSI è un inconveniente; trovare lo stesso problema a 3.000 PSI può essere un disastro.

Comprendere le insidie comuni

Anche con buone intenzioni, gli operatori possono commettere errori critici che annullano i benefici di un corretto avvio.

La "falsa economia" della velocità

L'insidia più comune è considerare la procedura di riscaldamento una perdita di tempo. Il desiderio di iniziare immediatamente il lavoro porta gli operatori a saltare questo passaggio cruciale.

Questa è una falsa economia. I pochi minuti "risparmiati" vengono pagati con settimane di fermo macchina e migliaia di dollari in riparazioni quando un componente inevitabilmente si guasta a causa dello stress ripetuto.

Incomprensione dell'impostazione "bassa pressione"

"Bassa pressione" non significa zero. Si riferisce alla pressione minima richiesta per far circolare il fluido in tutto il circuito.

Ciò si ottiene solitamente allentando la regolazione sulla valvola di scarico della pressione principale del sistema. L'obiettivo è consentire il flusso e la funzione senza accumulare forza. Avviare la pompa contro un vicolo cieco (come una valvola a centro chiuso senza scarico) causerà comunque un picco di pressione istantaneo all'impostazione massima.

Trascurare di ciclare il sistema

Semplicemente avviare la pompa a bassa pressione non è sufficiente. Il sistema deve essere ciclico.

Ciò significa azionare tutte le funzioni, estendere e ritrarre tutti i cilindri, azionare tutti i motori idraulici, a vuoto. Questo è l'unico modo per garantire che il fluido caldo raggiunga ogni parte del circuito e per spingere l'aria intrappolata fuori da ogni angolo.

Implementazione di un protocollo di avvio sicuro

Una procedura di avvio standardizzata è la pietra angolare di qualsiasi programma di manutenzione professionale. L'obiettivo della procedura si sposta leggermente a seconda della priorità principale.

- Se la tua priorità principale è la longevità dell'attrezzatura: Inizia sempre con la valvola di scarico della pressione al suo valore minimo per ridurre al minimo lo stress meccanico e termico che accorcia la vita dei componenti.

- Se la tua priorità principale è la sicurezza dell'operatore: Utilizza l'avvio a bassa pressione per verificare l'integrità del sistema, controllando perdite e corretto funzionamento prima di introdurre una forza ad alta energia che può causare guasti violenti.

- Se la tua priorità principale è l'affidabilità del sistema: Cicla tutte le funzioni a bassa pressione e a vuoto per spurgare efficacemente l'aria intrappolata, che è una causa primaria di comportamento irregolare e danni interni ai componenti.

Trattando ogni avvio come un processo controllato e deliberato, si trasforma un compito di routine in un potente strumento per garantire sicurezza, affidabilità e prestazioni a lungo termine.

Tabella riassuntiva:

| Rischio di avvio ad alta pressione | Vantaggio dell'avvio a bassa pressione |

|---|---|

| Shock idraulico (colpo d'ariete) | Stabilizzazione graduale del sistema |

| Dieseling da aria intrappolata | Spurgo sicuro dell'aria intrappolata |

| Stress meccanico e fratture | Riscaldamento uniforme dei componenti |

| Shock termico da fluido freddo | Verifica dell'integrità del sistema |

Assicurati che i tuoi sistemi idraulici funzionino in modo sicuro e affidabile. Le procedure di avvio corrette sono solo una parte di una strategia di manutenzione completa. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi componenti per sistemi idraulici e apparecchiature di test, per aiutare i laboratori a mantenere prestazioni e sicurezza ottimali. Contattaci oggi stesso per discutere le tue esigenze specifiche e lascia che i nostri esperti ti aiutino a costruire un'operazione più sicura ed efficiente. Contattaci tramite il nostro modulo di contatto per iniziare!

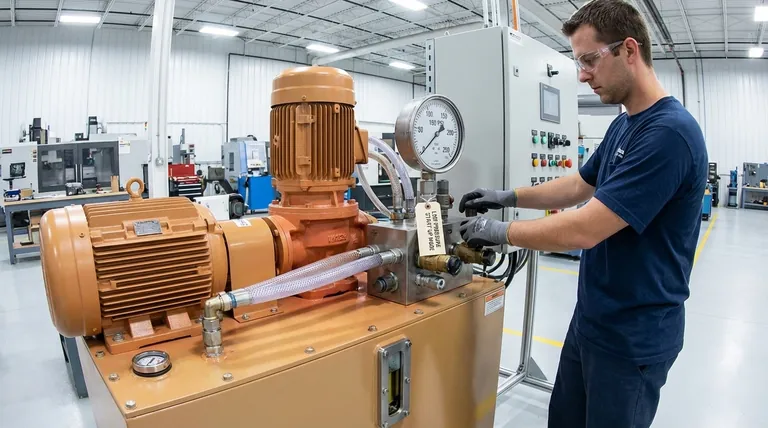

Guida Visiva

Prodotti correlati

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa idraulica riscaldata con piastre riscaldate manuali integrate per uso in laboratorio

Domande frequenti

- Come vengono utilizzate le presse idrauliche da laboratorio e le matrici per pastiglie nella meccanochemica? Sblocca la precisione nella ricerca allo stato solido

- In che modo la pressione influisce sulla porosità? Comprendere la relazione inversa per il comportamento dei materiali

- Come contribuisce una pressa idraulica da laboratorio ai corpi verdi Ga-LLZO? Padronanza della preparazione dell'elettrolita solido

- Qual è la dimensione in micron di una pressa a piastre e telaio? Dipende tutto dal telo filtrante che scegli

- Come funziona una pressa idraulica? Sfruttare la Legge di Pascal per una Forza Immensa

- Quali danni può causare il sovraccarico del sistema idraulico? Evita costosi guasti del sistema e tempi di inattività

- Qual è la funzione di una pressa idraulica da laboratorio nella fase finale di formatura degli elettroliti solidi LSTH?

- Qual è il ruolo del KBr nella spettroscopia IR? Ottenere spettri ad alta risoluzione per campioni solidi