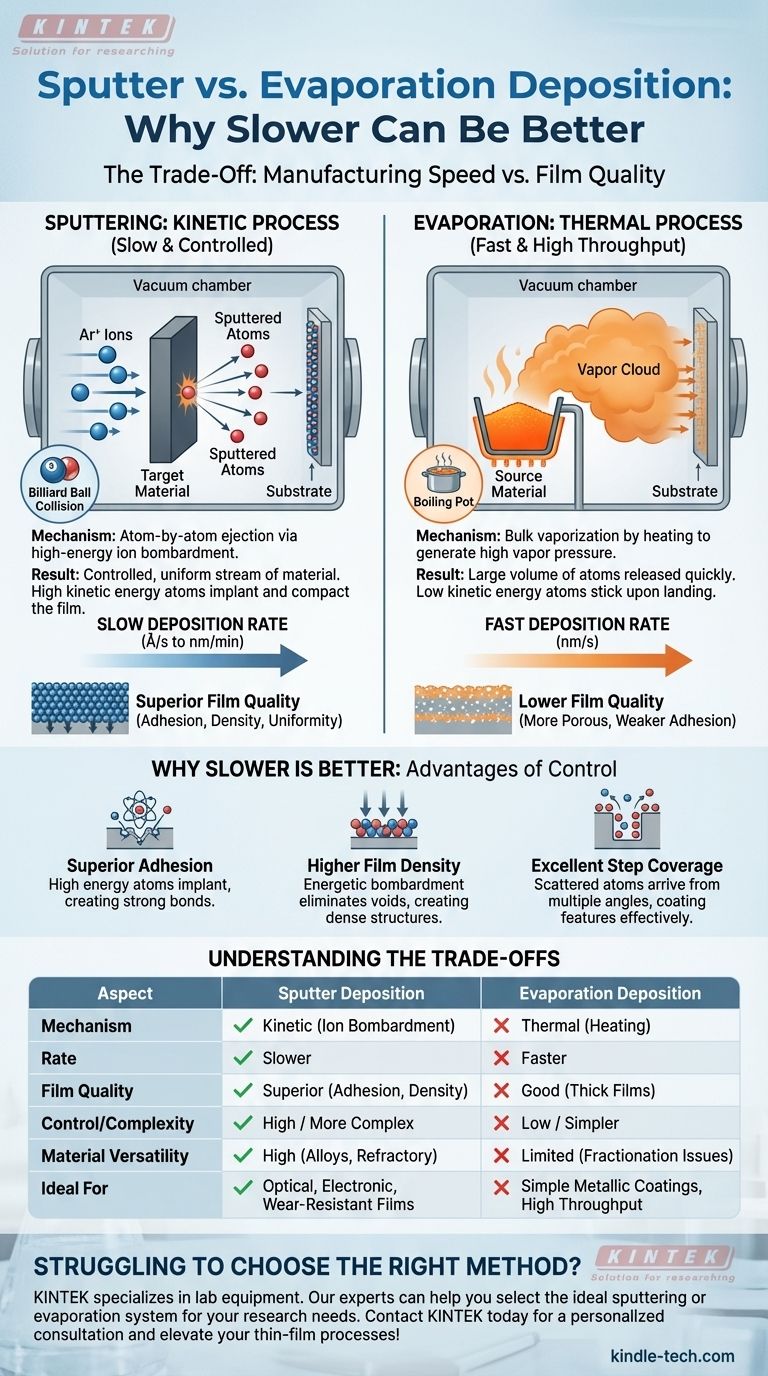

La differenza fondamentale nella velocità di deposizione si riduce al meccanismo fisico utilizzato per liberare il materiale dalla sorgente. La deposizione per sputtering è un processo cinetico che espelle gli atomi uno per uno attraverso il bombardamento ionico ad alta energia, rendendolo intrinsecamente lento e controllato. Al contrario, l'evaporazione termica è un processo termico di massa che genera una densa nuvola di vapore riscaldando il materiale sorgente, con conseguente velocità di deposizione molto più elevata.

La scelta tra sputtering ed evaporazione non riguarda solo la velocità; è un compromesso critico tra la produttività di produzione e la qualità finale del film sottile. Il ritmo deliberato, atomo per atomo, dello sputtering è la ragione stessa per cui produce film con adesione, densità e uniformità superiori.

La meccanica dell'eiezione del materiale: atomo vs. vapore

Per comprendere la differenza di velocità, è necessario prima visualizzare come ogni processo rimuove gli atomi dal materiale bersaglio. I metodi sono fondamentalmente diversi, uno cinetico e l'altro termico.

Sputtering: una collisione cinetica a palla da biliardo

Nello sputtering, la camera è riempita con un gas inerte, tipicamente Argon. Un forte campo elettrico ionizza questo gas, creando un plasma, e accelera gli ioni Argon positivi verso il materiale sorgente caricato negativamente (il "bersaglio").

Questi ioni energetici agiscono come palle da biliardo a scala atomica, scontrandosi con la superficie del bersaglio e espellendo fisicamente, o "sputterando", singoli atomi o piccoli cluster. Questo è un processo di trasferimento di quantità di moto e la sua efficienza è relativamente bassa, risultando in un flusso controllato ma lento di materiale espulso.

Evaporazione: un processo termico di massa

L'evaporazione termica è molto più semplice, analoga all'ebollizione di una pentola d'acqua. Il materiale sorgente viene posto in un crogiolo e riscaldato in alto vuoto fino a quando la sua temperatura non sale al punto in cui la sua pressione di vapore diventa significativa.

A questa temperatura, un grande volume di atomi sublima o evapora dalla superficie, creando una densa nuvola di vapore che si sposta verso l'esterno e si condensa sul substrato più freddo. Poiché si tratta di un effetto termodinamico di massa piuttosto che di una collisione uno a uno, può rilasciare una quantità di materiale enormemente maggiore nello stesso lasso di tempo.

Perché più lento può essere meglio: i vantaggi del controllo

Se l'evaporazione è molto più veloce, lo sputtering non verrebbe utilizzato a meno che la sua velocità inferiore non offrisse vantaggi significativi. L'elevata energia cinetica degli atomi sputtered è la chiave di questi vantaggi.

Adesione superiore del film

Gli atomi sputtered arrivano sul substrato con un'energia significativamente più alta (tipicamente 1-10 eV) rispetto agli atomi evaporati (<1 eV). Questa energia extra consente loro di impiantarsi leggermente nella superficie del substrato, creando uno strato di legame forte e intermisto che migliora drasticamente l'adesione del film.

Maggiore densità del film

Il bombardamento energetico del film in crescita da parte degli atomi sputtered aiuta a "spingerli" in posizione, eliminando i vuoti e creando una struttura del film molto più densa e uniforme. Gli atomi evaporati atterrano con bassa energia e tendono ad aderire dove atterrano, il che può portare a film più porosi.

Eccellente copertura del gradino

Nello sputtering, gli atomi espulsi possono disperdersi dal gas di fondo mentre si dirigono verso il substrato. Questo effetto di dispersione significa che gli atomi arrivano da un'ampia gamma di angoli, consentendo loro di rivestire i lati di trincee e caratteristiche microscopiche in modo più efficace, una proprietà nota come "copertura del gradino".

Comprendere i compromessi

La scelta di un metodo di deposizione richiede di soppesare la velocità rispetto al risultato desiderato per la propria applicazione specifica. Non esiste un unico metodo "migliore".

Velocità di deposizione vs. qualità del film

Questo è il compromesso centrale. L'evaporazione offre alta velocità, ideale per film spessi o produzione ad alta produttività dove la qualità suprema è secondaria. Lo sputtering offre proprietà del film superiori (densità, adesione, purezza) a scapito di tempi di processo significativamente più lunghi.

Complessità e controllo del processo

Lo sputtering è un processo più complesso che coinvolge il flusso di gas, la gestione del plasma e più fonti di alimentazione. Tuttavia, questa complessità fornisce più "manopole" da girare per la messa a punto delle proprietà del film come lo stress e la stechiometria, specialmente per materiali complessi. L'evaporazione è meccanicamente più semplice ma offre meno controllo sulla struttura finale del film.

Compatibilità dei materiali

Lo sputtering può depositare praticamente qualsiasi materiale, comprese leghe e metalli refrattari con punti di fusione molto elevati. L'evaporazione ha difficoltà con le leghe contenenti elementi che hanno diverse pressioni di vapore, poiché l'elemento più volatile evaporerà per primo, modificando la composizione del film.

Fare la scelta giusta per il tuo obiettivo

La tua decisione dovrebbe essere dettata interamente dai requisiti del tuo prodotto finale.

- Se il tuo obiettivo principale è la massima produttività o rivestimenti metallici semplici: Scegli l'evaporazione termica per la sua velocità e semplicità.

- Se il tuo obiettivo principale sono film ottici, elettronici o resistenti all'usura ad alte prestazioni: Scegli la deposizione per sputtering per la sua adesione, densità e controllo superiori.

- Se il tuo obiettivo principale è depositare leghe o composti complessi con composizione precisa: Scegli la deposizione per sputtering, poiché preserva la stechiometria del materiale bersaglio.

In definitiva, la velocità di deposizione è una diretta conseguenza della fisica alla base del metodo, che a sua volta determina l'energia degli atomi depositati e la conseguente qualità del tuo film.

Tabella riassuntiva:

| Aspetto | Deposizione per Sputtering | Deposizione per Evaporazione |

|---|---|---|

| Meccanismo Primario | Cinetico (Bombardamento Ionico) | Termico (Riscaldamento/Vaporizzazione) |

| Velocità di Deposizione Tipica | Più lenta (Å/s a nm/min) | Più veloce (nm/s) |

| Vantaggio Chiave | Qualità Superiore del Film (Adesione, Densità) | Alta Produttività & Velocità |

| Ideale Per | Film ottici, elettronici, resistenti all'usura ad alte prestazioni | Rivestimenti metallici semplici, film spessi |

Hai difficoltà a scegliere il metodo di deposizione giusto per le esigenze specifiche del film del tuo laboratorio? Il compromesso tra velocità e qualità è fondamentale. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze dei laboratori. I nostri esperti possono aiutarti a selezionare il sistema di sputtering o evaporazione ideale per ottenere le precise proprietà del film — adesione superiore, densità o alta produttività — che la tua ricerca richiede. Contatta KINTEK oggi per una consulenza personalizzata ed eleva i tuoi processi di film sottile!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura