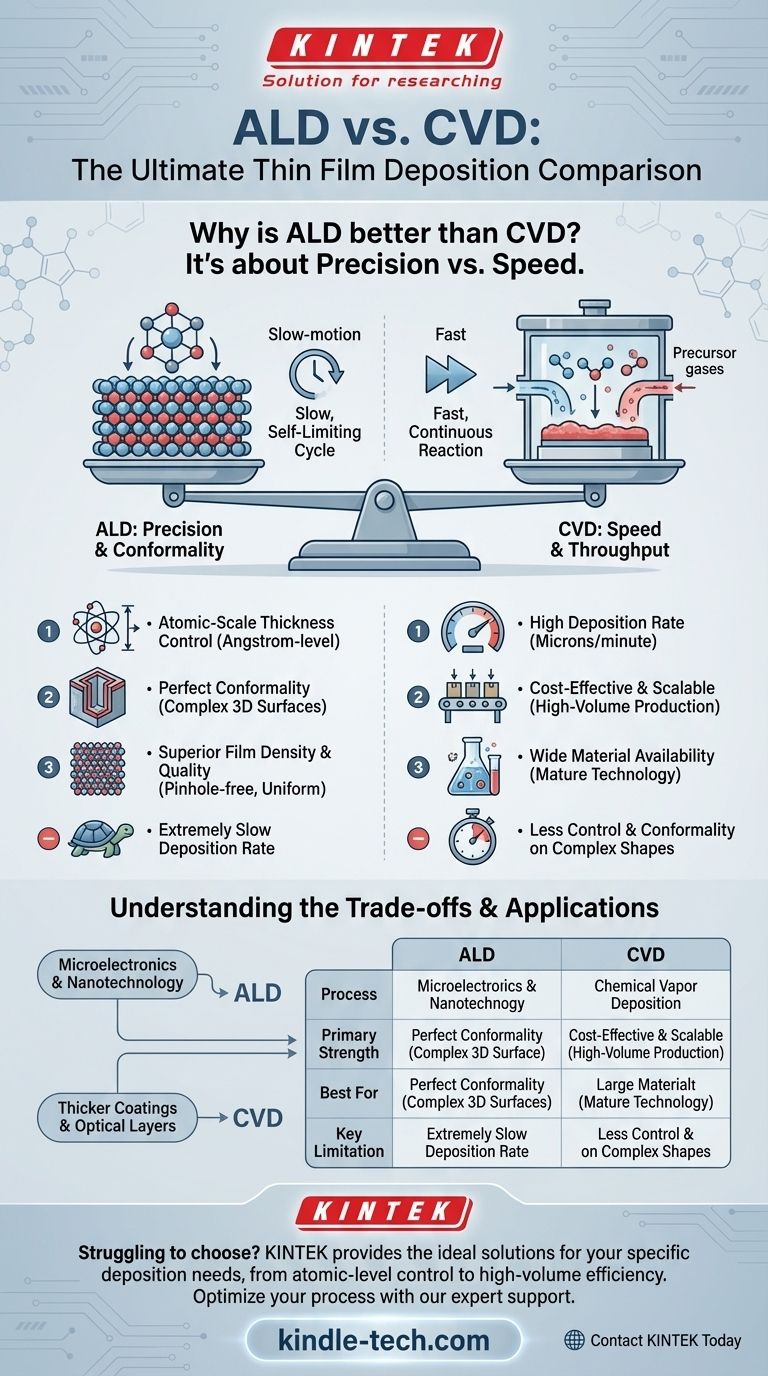

Per essere precisi, la Deposizione a Strati Atomici (ALD) è considerata "migliore" della Deposizione Chimica da Vapore (CVD) quando l'obiettivo primario è ottenere un controllo senza pari sullo spessore, la densità e l'uniformità del film, specialmente su superfici complesse e tridimensionali. Questa superiorità deriva dal suo processo unico di deposizione auto-limitante, strato per strato. Tuttavia, questa precisione ha un costo in termini di velocità, rendendo il CVD la scelta superiore per le applicazioni che richiedono una deposizione rapida e ad alto volume di film più spessi.

La scelta tra ALD e CVD non riguarda quale sia universalmente migliore, ma piuttosto un compromesso fondamentale tra precisione e velocità. L'ALD offre un controllo a livello atomico, mentre il CVD offre efficienza produttiva e alte velocità di deposizione.

La Differenza Fondamentale: Controllo del Processo

I vantaggi e gli svantaggi distinti di ALD e CVD derivano direttamente dai loro meccanismi operativi fondamentali.

Come Funziona il CVD: Una Reazione Continua

Nella Deposizione Chimica da Vapore (CVD), i precursori gassosi vengono introdotti simultaneamente in una camera di reazione.

Essi reagiscono insieme sulla e vicino alla superficie del substrato riscaldato, portando a una deposizione continua e rapida del film desiderato. Questo processo è efficiente ma meno controllato.

Come Funziona l'ALD: Un Ciclo Auto-Limitante

La Deposizione a Strati Atomici (ALD) suddivide il processo di deposizione in una sequenza di passaggi separati e auto-limitanti.

Innanzitutto, un gas precursore viene immesso nella camera, formando un singolo strato atomico stabile (un monostrato) sul substrato. Qualsiasi eccesso di gas viene spurgato. Quindi, viene introdotto un secondo precursore, che reagisce solo con il primo strato. Questo ciclo viene ripetuto per costruire il film un atomo alla volta, da cui il suo nome.

Dove Eccelle l'ALD: Precisione e Conformità Senza Pari

La natura ciclica e auto-limitante dell'ALD fornisce capacità che sono semplicemente impossibili con il processo continuo del CVD.

Controllo dello Spessore su Scala Atomica

Poiché l'ALD deposita una quantità prevedibile di materiale ad ogni ciclo (idealmente, uno strato atomico), lo spessore finale del film è una semplice funzione del numero di cicli eseguiti.

Ciò consente la creazione di film con precisione a livello di angstrom, fondamentale per la moderna produzione di semiconduttori e la nanotecnologia.

Conformità Perfetta

La conformità è la capacità di un film di rivestire uniformemente una superficie strutturata o complessa. L'ALD è ineguagliabile sotto questo aspetto.

Le reazioni auto-limitanti assicurano che il film cresca uniformemente su ogni superficie esposta, comprese trincee profonde e strutture 3D complesse con rapporti di aspetto molto elevati. Il CVD spesso incontra difficoltà in questo, producendo film più spessi sulla parte superiore di una caratteristica e film più sottili sul fondo.

Densità e Qualità del Film Superiori

La crescita lenta e controllata, strato per strato, dell'ALD si traduce tipicamente in film incredibilmente densi, privi di fori e altamente uniformi.

Questo processo metodico minimizza l'incorporazione di impurità e difetti strutturali che possono verificarsi nell'ambiente CVD, più veloce e caotico.

Comprendere i Compromessi: Perché il CVD è Ancora Essenziale

Sebbene la precisione dell'ALD sia notevole, presenta limitazioni significative che assicurano che il CVD rimanga un processo industriale vitale. L'idea che l'ALD sia semplicemente "migliore" ignora questi fattori critici.

La Necessità di Velocità: Tasso di Deposizione

Lo svantaggio principale dell'ALD è il suo tasso di deposizione estremamente lento. Costruire un film un atomo alla volta è un processo meticoloso e dispendioso in termini di tempo.

Il CVD è di ordini di grandezza più veloce, rendendolo l'unica scelta pratica per applicazioni che richiedono film spessi (misurati in micron anziché in nanometri).

Costo, Throughput e Scalabilità

La lentezza dell'ALD si traduce direttamente in un throughput di produzione inferiore e, di conseguenza, in costi più elevati per substrato.

Per le applicazioni in cui la precisione a livello atomico non è necessaria, il CVD offre una soluzione molto più economica e scalabile per la produzione di massa.

Disponibilità di Materiali e Precursori

Il CVD è una tecnologia più matura con una vasta libreria di processi ben documentati per una gamma più ampia di materiali.

Sebbene l'ALD sia in rapida espansione, trovare precursori chimici auto-limitanti adatti per nuovi materiali può ancora rappresentare una significativa sfida di ricerca e sviluppo.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare ALD o CVD dovrebbe essere guidata interamente dai requisiti tecnici ed economici specifici del tuo progetto.

- Se il tuo obiettivo principale è l'elettronica a stato solido all'avanguardia o la nanotecnologia: Scegli l'ALD per la sua precisione a livello atomico e la perfetta conformità su strutture 3D complesse.

- Se il tuo obiettivo principale è la produzione ad alto volume di rivestimenti protettivi o ottici più spessi: Scegli il CVD per la sua velocità di deposizione superiore, il costo inferiore e l'alto throughput.

- Se il tuo obiettivo principale è creare uno strato barriera ultra-denso e privo di difetti: Opta per l'ALD, poiché il suo processo controllato minimizza le impurità e assicura una copertura completa.

In definitiva, selezionare il metodo giusto richiede di abbinare i punti di forza unici di ciascun processo di deposizione ai tuoi obiettivi ingegneristici specifici.

Tabella Riassuntiva:

| Caratteristica | Deposizione a Strati Atomici (ALD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Processo | Ciclico, auto-limitante, strato per strato | Reazione continua e simultanea dei precursori |

| Punto di Forza Principale | Controllo dello spessore su scala atomica, conformità perfetta | Alta velocità di deposizione, alto throughput |

| Ideale Per | Film ultra-sottili e uniformi su strutture 3D complesse (es. semiconduttori) | Rivestimenti più spessi, produzione ad alto volume |

| Limitazione Chiave | Velocità di deposizione molto lenta | Controllo meno preciso su geometrie complesse |

Hai difficoltà a scegliere il metodo di deposizione giusto per il tuo progetto? Gli esperti di KINTEK comprendono che la decisione tra la precisione dell'ALD e la velocità del CVD è fondamentale per il successo del tuo laboratorio. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo ideali per soddisfare le tue specifiche esigenze di deposizione di film sottili, sia che tu richieda un controllo a livello atomico o un'efficienza ad alto volume.

Lascia che ti aiutiamo a ottimizzare il tuo processo e a ottenere risultati superiori. Contatta KINTEK oggi stesso per una consulenza personalizzata e scopri come le nostre soluzioni possono migliorare il tuo flusso di lavoro di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura