I principali vantaggi di uno stampo a due piastre sono la sua semplicità, il costo inferiore e l'affidabilità operativa. Poiché è costruito con sole due piastre principali che si separano su un unico piano, ha meno componenti, è meno costoso da produrre ed è più facile da utilizzare e mantenere rispetto a progetti di stampi più complessi.

La semplicità del design di uno stampo a due piastre è il suo più grande punto di forza, che si traduce direttamente in costi iniziali inferiori e cicli di produzione più semplici e affidabili. Tuttavia, questa semplicità impone anche limitazioni fondamentali di progettazione, in particolare riguardo a dove la plastica può essere iniettata nella parte.

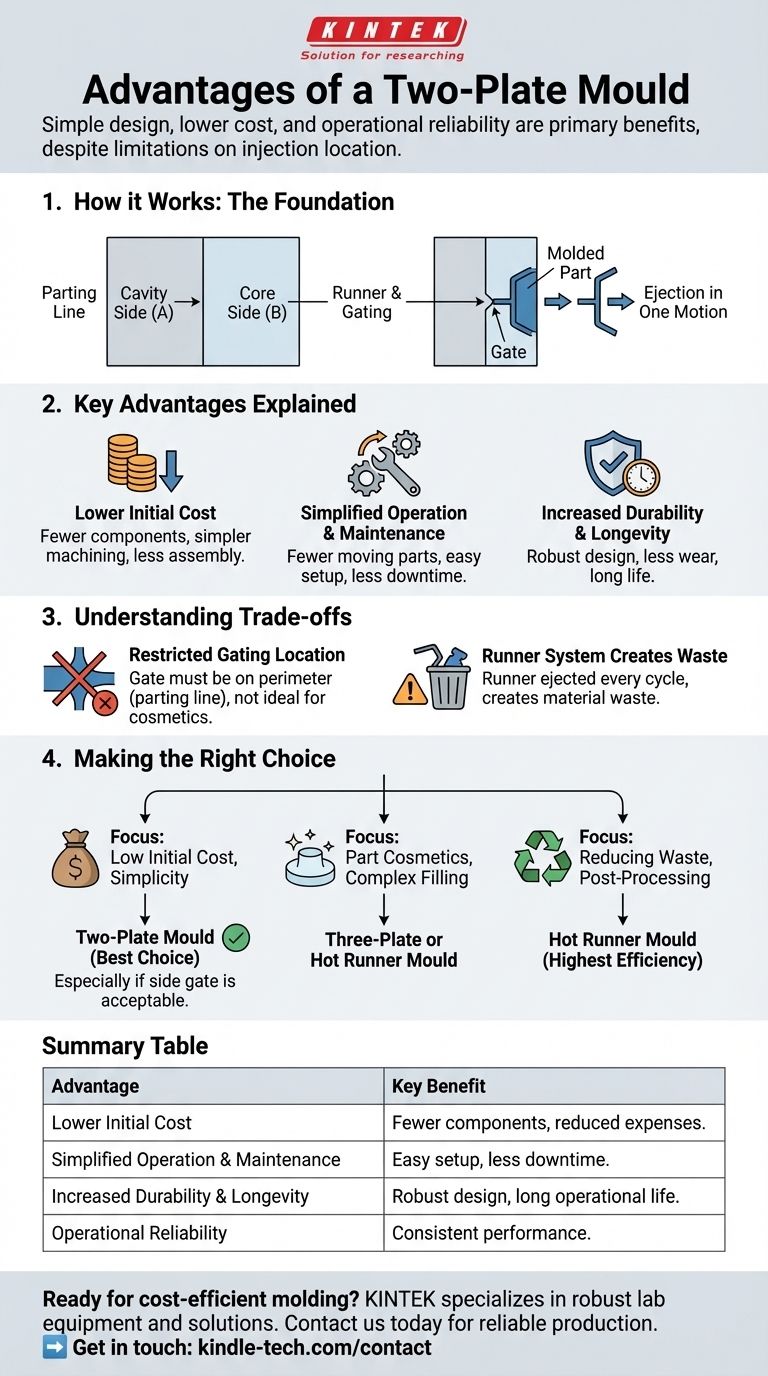

Le fondamenta: come funziona uno stampo a due piastre

Per comprendere i vantaggi, è fondamentale cogliere la struttura di base dello stampo. È composto da due metà principali: il lato cavità (lato A) e il lato nucleo (lato B).

Una singola linea di divisione

La caratteristica distintiva è la sua singola linea di divisione. Questa è l'unica superficie in cui le due metà dello stampo si separano per espellere la parte in plastica finita.

Il sistema di canale di colata e punto di iniezione

Il canale di colata (runner), ovvero il canale che trasporta la plastica fusa dall'ugello della macchina di stampaggio alla parte, è lavorato sulla superficie di questa stessa linea di divisione. La parte viene riempita tramite un punto di iniezione (gate) situato direttamente sul suo bordo o perimetro.

Espulsione in un unico movimento

Quando lo stampo si apre, sia la parte stampata che il sistema di canale di colata solidificato rimangono sul lato nucleo. Un sistema di espulsione spinge quindi entrambi fuori simultaneamente come un'unica unità.

Vantaggi chiave spiegati

Il semplice design di espulsione "parte e canale di colata" è la fonte di tutti i suoi benefici principali.

Costo iniziale inferiore

Uno stampo a due piastre è il progetto di stampo più conveniente. La sua costruzione richiede meno componenti, processi di lavorazione più semplici e meno tempo di assemblaggio rispetto agli stampi a tre piastre o a canale caldo.

Funzionamento e manutenzione semplificati

Con meno parti mobili, ci sono meno potenziali punti di guasto. Ciò rende lo stampo più facile da installare nella pressa, più semplice da utilizzare in produzione e più veloce da risolvere e mantenere, con conseguente minore inattività.

Maggiore durabilità e longevità

La semplicità equivale a robustezza. L'azione meccanica semplice di uno stampo a due piastre porta a una minore usura durante la sua vita operativa, contribuendo alla sua reputazione di longevità.

Comprendere i compromessi e i limiti

La semplicità che offre questi benefici crea anche vincoli significativi. Riconoscere questi compromessi è fondamentale per prendere una decisione informata.

La posizione del punto di iniezione è limitata

Questo è lo svantaggio più significativo. Il punto di iniezione deve essere posizionato sul perimetro della parte, proprio sulla linea di divisione. Questa spesso non è la posizione ideale per l'aspetto estetico o per garantire che la parte si riempia in modo uniforme.

Il sistema di canale di colata crea sprechi

La plastica nel sistema di canale di colata viene espulsa con la parte ad ogni ciclo. Questo canale di colata deve quindi essere rifilato in un'operazione secondaria, creando spreco di materiale e aggiungendo costi di manodopera o di automazione.

Non ideale per alcune geometrie

Se una parte richiede un punto di iniezione al centro per motivi strutturali o estetici (un punto di iniezione "a punta"), uno stampo a due piastre non può ottenerlo. È anche poco adatto per layout a cavità multiple in cui le parti sono disposte lontano dal canale centrale.

Fare la scelta giusta per il tuo progetto

Scegliere tra uno stampo a due piastre e uno più complesso dipende interamente dalle priorità specifiche del tuo progetto.

- Se la tua priorità principale è ridurre al minimo il costo iniziale e massimizzare la semplicità: uno stampo a due piastre è quasi sempre la scelta migliore, specialmente per parti in cui un punto di iniezione laterale è funzionalmente ed esteticamente accettabile.

- Se la tua priorità principale è l'estetica della parte o il riempimento complesso dello stampo: probabilmente avrai bisogno di uno stampo a tre piastre o a canale caldo per controllare la posizione del punto di iniezione ed evitare imperfezioni sulle superfici visibili.

- Se la tua priorità principale è ridurre lo spreco di materiale e la post-lavorazione: uno stampo a canale caldo, che elimina completamente il canale di colata, è l'opzione più efficiente, sebbene comporti un costo iniziale molto più elevato.

Comprendere questi compromessi fondamentali ti consente di selezionare la strategia di stampaggio più efficace ed economica per la tua parte specifica.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Costo iniziale inferiore | Meno componenti e lavorazioni più semplici riducono le spese di produzione. |

| Funzionamento e manutenzione semplificati | Configurazione facile, meno punti di guasto e minore inattività. |

| Maggiore durabilità e longevità | Design robusto con meccanica semplice assicura una lunga vita operativa. |

| Affidabilità operativa | Prestazioni costanti con meno parti mobili e azione meccanica più semplice. |

Pronto a sfruttare la semplicità e l'efficienza in termini di costi di uno stampo a due piastre per il tuo prossimo progetto?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo robusti, incluse soluzioni per le tue esigenze di stampaggio di materie plastiche e test sui materiali. La nostra competenza garantisce che tu ottenga le attrezzature giuste per una produzione affidabile ed economica.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare l'efficienza del tuo laboratorio e fornire risultati superiori. ➡️ Contattaci tramite il nostro modulo di contatto

Guida Visiva

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Pressa Cilindrica per Applicazioni di Laboratorio

- Macchina per compresse rotativa a pugno singolo su scala di laboratorio Macchina per punzonatura di compresse TDP

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Omogeneizzatore da Laboratorio ad Alte Prestazioni per R&S Farmaceutica, Cosmetica e Alimentare

Domande frequenti

- Quali sono i fattori che influenzano lo stampaggio? Padroneggia le 4 Chiavi per Pezzi in Plastica Perfetti

- Cos'è uno stampo nella produzione? Sblocca la produzione di massa con utensili di precisione

- Qual è la funzione degli stampi ad alta resistenza per polveri di rame nanostrutturato? Ottenere una densificazione ad alta purezza

- A cosa servono gli stampi? Sbloccare la produzione di massa di pezzi di precisione

- Come collaborano stampi in acciaio e attrezzature idrauliche per lo stampaggio ad alta densità? Ottimizzare la preparazione del corpo verde FGM WC/Cu