Per la maggior parte delle applicazioni comuni, le leghe Nichel-Cromo (NiCr) sono la scelta definitiva per gli elementi riscaldanti. La loro elevata resistenza elettrica consente un'efficiente generazione di calore e, cosa più importante, formano uno strato protettivo stabile di ossido di cromo quando riscaldate. Questo strato impedisce al metallo sottostante di ossidarsi e guastarsi, garantendogli una vita utile lunga e affidabile.

Il concetto di un singolo "miglior" elemento riscaldante è un'idea sbagliata comune. La scelta ottimale è sempre una funzione della temperatura operativa richiesta, dell'atmosfera circostante, della durata desiderata e del budget. Comprendere questi compromessi è la chiave per una progettazione di successo.

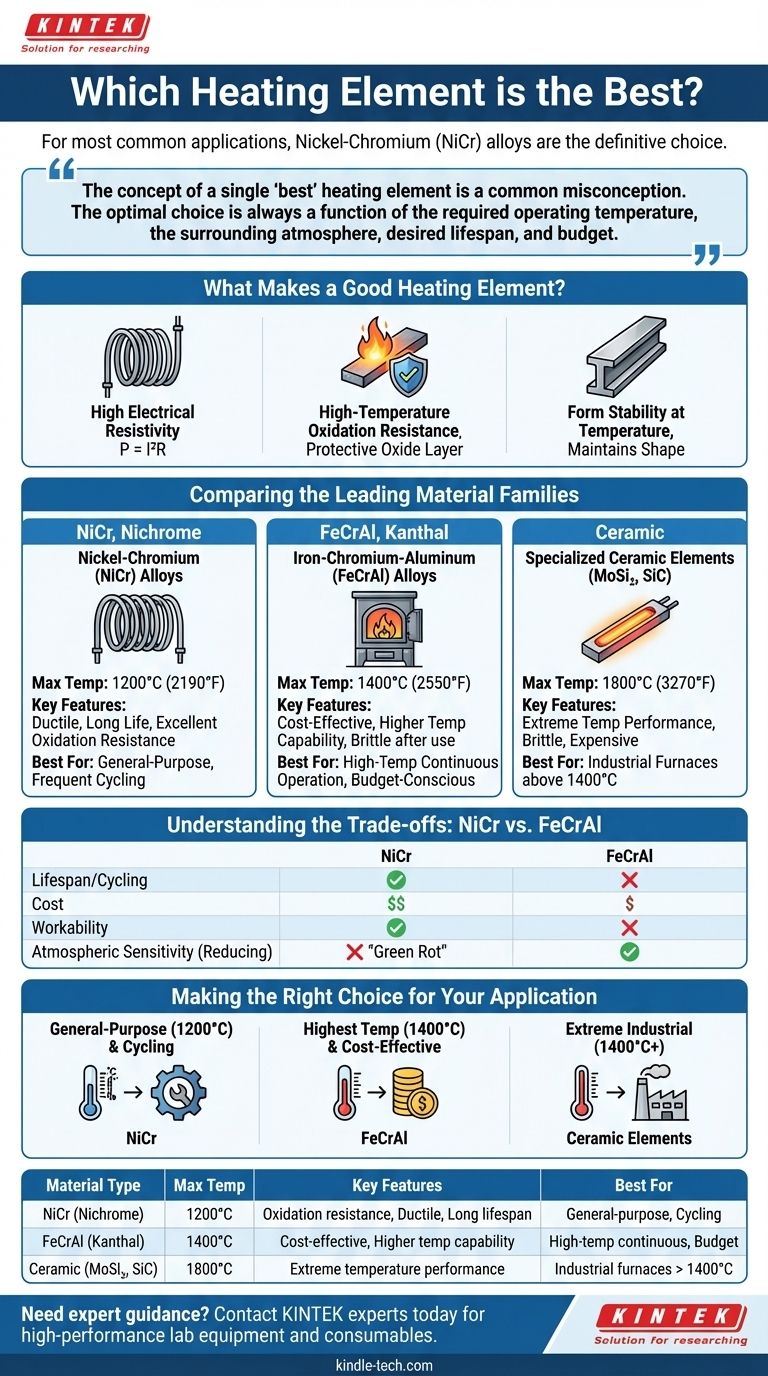

Cosa rende un elemento riscaldante buono?

Per selezionare il materiale giusto, devi prima comprendere le proprietà fondamentali che ne governano le prestazioni. Il compito di un elemento riscaldante è convertire l'energia elettrica in calore in modo affidabile e per lungo tempo, spesso in condizioni estreme.

Elevata resistività elettrica

Un materiale con alta resistenza genera un calore significativo con meno corrente, come descritto dalla formula per la potenza: P = I²R (Potenza = Corrente² x Resistenza). Ciò consente elementi di dimensioni e forma pratiche; un materiale a bassa resistenza dovrebbe essere impraticabilmente lungo o sottile per generare la stessa quantità di calore.

Resistenza all'ossidazione ad alta temperatura

Questa è probabilmente la proprietà più critica. Quando riscaldati in presenza di aria, i metalli reagiscono con l'ossigeno (ossidano). Un buon materiale per elementi riscaldanti forma uno strato di ossido sottile, aderente e protettivo sulla sua superficie. Questo strato agisce come una barriera, impedendo all'ossigeno di raggiungere il metallo fresco sottostante, il che rallenta drasticamente la degradazione e il burnout.

Stabilità della forma alla temperatura

Il materiale non deve fondere, deformarsi o diventare eccessivamente fragile alla sua temperatura operativa prevista. Deve mantenere la sua forma fisica e integrità strutturale attraverso migliaia di cicli di riscaldamento e raffreddamento.

Confronto delle principali famiglie di materiali

Sebbene il NiCr sia il famoso cavallo di battaglia, non è l'unica opzione. Diverse famiglie di materiali sono ottimizzate per diverse finestre di prestazioni.

Leghe Nichel-Cromo (NiCr)

Spesso conosciuta con il nome commerciale Nichrome, questa famiglia è lo standard industriale per un motivo. Le leghe NiCr (tipicamente 80% nichel, 20% cromo) sono altamente duttili e mantengono bene la loro resistenza quando calde. Il loro strato protettivo di ossido di cromo conferisce loro un'eccellente vita utile in applicazioni fino a 1200°C (2190°F).

Leghe Ferro-Cromo-Alluminio (FeCrAl)

Comunemente conosciute con il nome commerciale Kanthal, queste leghe offrono un'alternativa interessante. Sostituendo il costoso nichel con una base di ferro, le leghe FeCrAl sono più economiche. Formano anche uno strato di ossido di alluminio, che ha un punto di fusione più elevato, consentendo loro di essere utilizzate a temperature fino a 1400°C (2550°F).

Elementi ceramici specializzati (MoSi₂, SiC)

Per forni industriali estremi che operano al di sopra dei 1400°C, le leghe metalliche non sono più adatte. Vengono utilizzati materiali come il Disiliciuro di Molibdeno (MoSi₂) e il Carburo di Silicio (SiC). Questi sono elementi a base ceramica che possono operare in modo affidabile a temperature che si avvicinano ai 1800°C (3270°F), ma sono significativamente più fragili e costosi.

Comprendere i compromessi: NiCr vs. FeCrAl

Per la maggior parte dei progetti, la decisione si riduce a NiCr e FeCrAl. La scelta tra loro richiede una chiara comprensione dei rispettivi punti di forza e di debolezza.

Durata e cicli

Mentre il FeCrAl può raggiungere temperature più elevate, il NiCr ha spesso una vita utile più lunga in applicazioni con frequenti cicli di accensione/spegnimento. Le leghe FeCrAl possono diventare fragili dopo ripetuti riscaldamenti, mentre il NiCr mantiene gran parte della sua duttilità.

Costo

Il FeCrAl è costantemente meno costoso del NiCr. Il motivo principale è la differenza di costo tra la sua base di ferro e la base di nichel utilizzata nelle leghe NiCr.

Lavorabilità

Le leghe NiCr sono più duttili e più facili da lavorare. Sono meno soggette a crepe o rotture durante la formazione in bobine. La tendenza del FeCrAl a diventare fragile dopo l'uso può anche complicare la manutenzione o la riparazione.

Sensibilità atmosferica

In certe atmosfere riducenti (a basso ossigeno), le leghe NiCr possono soffrire di "marciume verde", un tipo di corrosione che può portare a guasti prematuri. Le leghe FeCrAl sono generalmente più resistenti a queste condizioni specifiche.

Fare la scelta giusta per la tua applicazione

Per selezionare l'elemento ottimale, allinea i punti di forza del materiale con il tuo obiettivo primario.

- Se il tuo obiettivo principale è il riscaldamento generico fino a 1200°C e l'affidabilità a lungo termine in applicazioni cicliche: il Nichel-Cromo (NiCr) è la scelta più collaudata ed equilibrata.

- Se il tuo obiettivo principale è raggiungere la temperatura più alta possibile (fino a 1400°C) a un costo inferiore, specialmente in funzionamento continuo: il Ferro-Cromo-Alluminio (FeCrAl) è l'opzione economica e prestazionale superiore.

- Se il tuo obiettivo principale sono applicazioni in forni industriali estremi al di sopra dei 1400°C: devi investire in elementi ceramici specializzati come il Disiliciuro di Molibdeno (MoSi₂) o il Carburo di Silicio (SiC).

In definitiva, abbinare il materiale alle specifiche esigenze di temperatura, atmosfera e ciclo di lavoro è la caratteristica distintiva di una progettazione di successo.

Tabella riassuntiva:

| Tipo di Materiale | Temp Max | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| NiCr (Nichrome) | 1200°C (2190°F) | Eccellente resistenza all'ossidazione, duttile, lunga durata | Riscaldamento generico, cicli frequenti |

| FeCrAl (Kanthal) | 1400°C (2550°F) | Costo-efficace, capacità di temperatura più elevata | Funzionamento continuo ad alta temperatura, progetti attenti al budget |

| Ceramica (MoSi₂, SiC) | 1800°C (3270°F) | Prestazioni a temperature estreme | Forni industriali sopra i 1400°C |

Hai bisogno di una guida esperta per selezionare l'elemento riscaldante perfetto per la tua attrezzatura da laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo ad alte prestazioni, su misura per le tue specifiche esigenze di ricerca e industriali. Che tu stia lavorando con leghe NiCr standard o richieda elementi ceramici avanzati per temperature estreme, il nostro team può aiutarti a ottimizzare il tuo sistema di riscaldamento per affidabilità, efficienza e convenienza.

Contatta i nostri esperti oggi per discutere le tue esigenze applicative e scoprire come le soluzioni KINTEK possono migliorare le prestazioni del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Pressa per pellet da laboratorio idraulica divisa elettrica

Domande frequenti

- Qual è la funzione degli elementi riscaldanti al disiliciuro di molibdeno in un sistema di forno sperimentale per la combustione del carbone polverizzato riscaldato elettricamente?

- Quale materiale viene utilizzato per il riscaldamento dei forni? Seleziona l'elemento giusto per il tuo processo

- Quali sono le proprietà degli elementi riscaldanti in molibdeno? Scegli il tipo giusto per l'atmosfera del tuo forno

- Qual è l'intervallo di temperatura degli elementi riscaldanti al disilicuro di molibdeno? Scegli il grado giusto per le tue esigenze ad alta temperatura

- Qual è l'intervallo di temperatura di un elemento riscaldante in MoSi2? Sblocca prestazioni a 1900°C per il tuo laboratorio