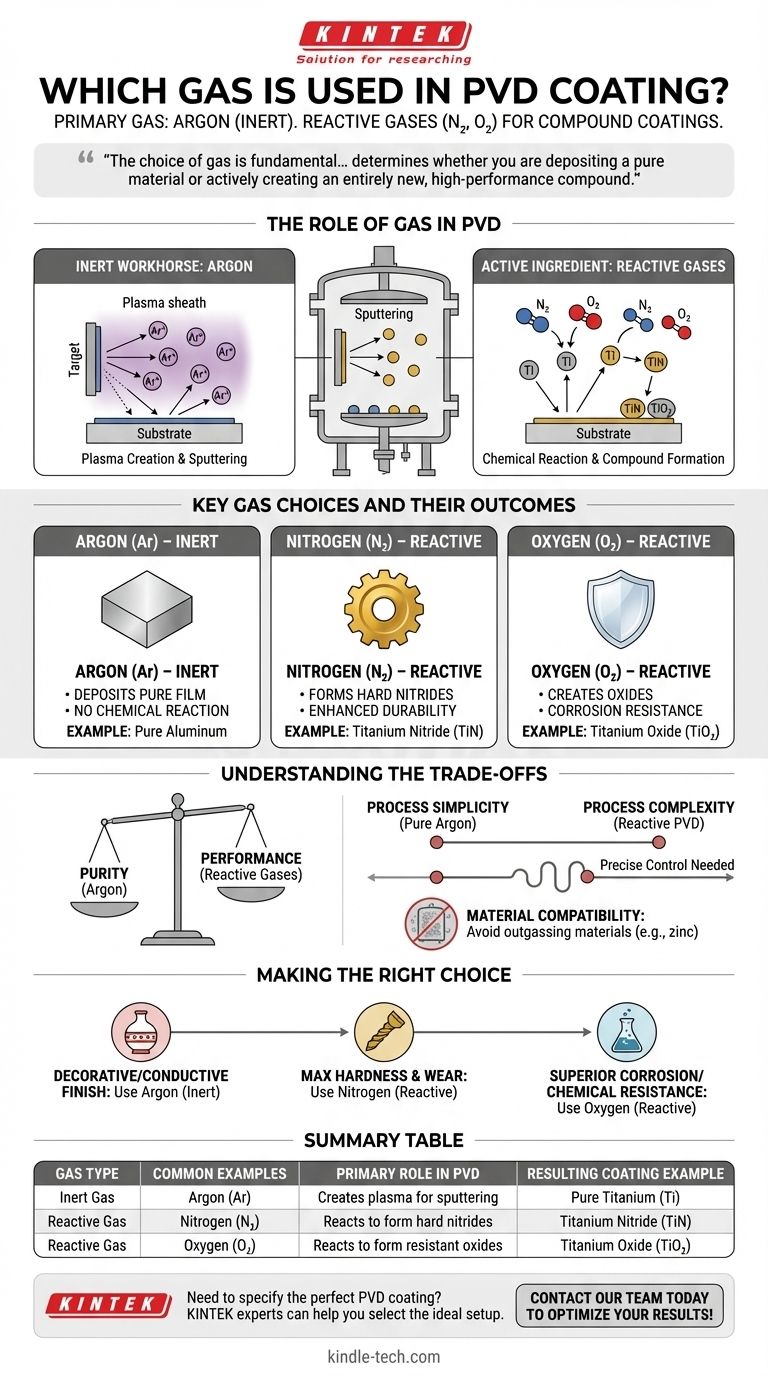

Il gas primario utilizzato nella deposizione fisica da vapore (PVD) è l'Argon. Questo perché l'Argon è un gas inerte, il che significa che non reagirà chimicamente con il materiale di rivestimento durante il processo. Tuttavia, altri gas "reattivi" come l'azoto o l'ossigeno vengono intenzionalmente introdotti per creare rivestimenti composti specifici e altamente durevoli.

La scelta del gas è fondamentale per il processo PVD. Determina se si sta depositando un materiale puro su una superficie o se si sta creando attivamente un composto completamente nuovo e ad alte prestazioni come rivestimento stesso.

Il Ruolo del Gas nel Processo PVD

Anche se il PVD avviene in una camera ad alto vuoto, il gas è un elemento critico e funzionale. Non è solo un riempitivo; è il mezzo che rende possibile l'intero processo.

Il Cavallo di Battaglia Inerte: Argon

L'argon è la scelta predefinita per la maggior parte delle applicazioni PVD, in particolare in un metodo chiamato sputtering.

Il suo ruolo principale è quello di creare un plasma. Quando viene applicata un'alta tensione nell'ambiente di argon a bassa pressione, gli atomi di argon vengono ionizzati, creando ioni di argon caricati positivamente (Ar+).

Questi ioni vengono quindi accelerati da un campo elettrico e si scontrano con il materiale sorgente (il "bersaglio"), come un blocco di titanio puro. Questo bombardamento ad alta energia stacca fisicamente gli atomi dal bersaglio, che poi viaggiano attraverso il vuoto e si depositano sul substrato come un film sottile e puro.

L'Ingrediente Attivo: Gas Reattivi

A volte, l'obiettivo non è depositare un metallo puro, ma creare un composto ceramico molto più duro sulla superficie.

Questo si ottiene tramite PVD reattivo. In questo processo, un gas reattivo come azoto, ossigeno o acetilene (una fonte di carbonio) viene immesso nella camera a vuoto insieme all'argon.

Mentre gli atomi di metallo vengono spruzzati dal bersaglio, reagiscono chimicamente con il gas sulla loro strada verso il substrato. Ad esempio, gli atomi di titanio si combineranno con il gas azoto per formare un rivestimento di nitruro di titanio (TiN) di colore dorato, che è significativamente più duro del titanio puro.

Scelte Chiave di Gas e Loro Risultati

Il gas specifico introdotto determina le proprietà finali del rivestimento. Questo è un processo altamente controllato in cui la miscela di gas è adattata al risultato desiderato.

Argon (Ar)

L'argon viene utilizzato da solo quando l'obiettivo è depositare un film puro del materiale bersaglio. Ad esempio, lo sputtering di un bersaglio di alluminio con solo argon risulterà in un rivestimento di alluminio puro.

Azoto (N₂)

L'azoto è il gas reattivo più comune. Viene utilizzato per formare rivestimenti nitrurati duri e resistenti all'usura. Esempi popolari includono il nitruro di titanio (TiN) e il nitruro di cromo (CrN), noti per la loro durabilità e basso attrito.

Ossigeno (O₂)

L'ossigeno viene introdotto per creare rivestimenti ossidati. Questi film, come l'ossido di titanio (TiO₂) o l'ossido di alluminio (Al₂O₃), sono spesso utilizzati per la loro eccellente resistenza alla corrosione, proprietà dielettriche o specifiche caratteristiche ottiche.

Comprendere i Compromessi

La scelta di un gas è una decisione deliberata basata sull'obiettivo finale e comporta compromessi critici nel controllo del processo e nelle proprietà finali.

Purezza vs. Prestazioni

L'utilizzo del solo argon garantisce la massima purezza del film depositato, rispecchiando esattamente il materiale sorgente. L'introduzione di un gas reattivo sacrifica questa purezza per creare un nuovo composto con caratteristiche prestazionali migliorate, come una durezza superiore o una maggiore resistenza alla corrosione.

Semplicità vs. Complessità del Processo

Un processo con argon puro è relativamente semplice. Il PVD reattivo, tuttavia, richiede un controllo preciso sui tassi di flusso del gas e sulle pressioni parziali. Un leggero squilibrio può comportare un rivestimento con una composizione chimica errata e scarse prestazioni.

Compatibilità dei Materiali

La scelta del gas e del processo è anche legata al materiale del substrato. Alcuni materiali, come lo zinco o l'ottone non galvanizzato, non sono adatti per processi ad alto vuoto perché "degassano", rilasciando vapori che contaminano la camera e interferiscono con le reazioni gassose desiderate.

Fare la Scelta Giusta per il Tuo Obiettivo

Il gas che selezioni è direttamente collegato alla funzione finale del tuo pezzo rivestito.

- Se il tuo obiettivo principale è una finitura metallica pura decorativa o conduttiva: userai un gas inerte come l'Argon per depositare il materiale bersaglio senza alterazioni chimiche.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: userai un gas reattivo come l'azoto per formare un composto ceramico duro, come il nitruro di titanio.

- Se il tuo obiettivo principale è una resistenza superiore alla corrosione o agli agenti chimici: probabilmente userai un gas reattivo come l'ossigeno per formare uno strato di ossido stabile e non reattivo.

In definitiva, comprendere il ruolo di ciascun gas trasforma il processo PVD da un semplice metodo di rivestimento in uno strumento preciso per l'ingegneria delle superfici.

Tabella Riepilogativa:

| Tipo di Gas | Esempi Comuni | Ruolo Primario nel PVD | Esempio di Rivestimento Risultante |

|---|---|---|---|

| Gas Inerte | Argon (Ar) | Crea plasma per spruzzare atomi di metallo puro | Titanio Puro (Ti) |

| Gas Reattivo | Azoto (N₂) | Reagisce con il metallo per formare nitruri duri | Nitruro di Titanio (TiN) |

| Gas Reattivo | Ossigeno (O₂) | Reagisce con il metallo per formare ossidi resistenti | Ossido di Titanio (TiO₂) |

Hai bisogno di specificare il rivestimento PVD perfetto per la tua applicazione? La giusta miscela di gas è fondamentale per ottenere la durezza, la resistenza alla corrosione o la finitura decorativa desiderate. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi di rivestimento avanzati. I nostri esperti possono aiutarti a selezionare la configurazione ideale per gli specifici obiettivi di ingegneria delle superfici del tuo laboratorio.

Contatta il nostro team oggi stesso per discutere le tue esigenze di rivestimento PVD e ottimizzare i tuoi risultati!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura