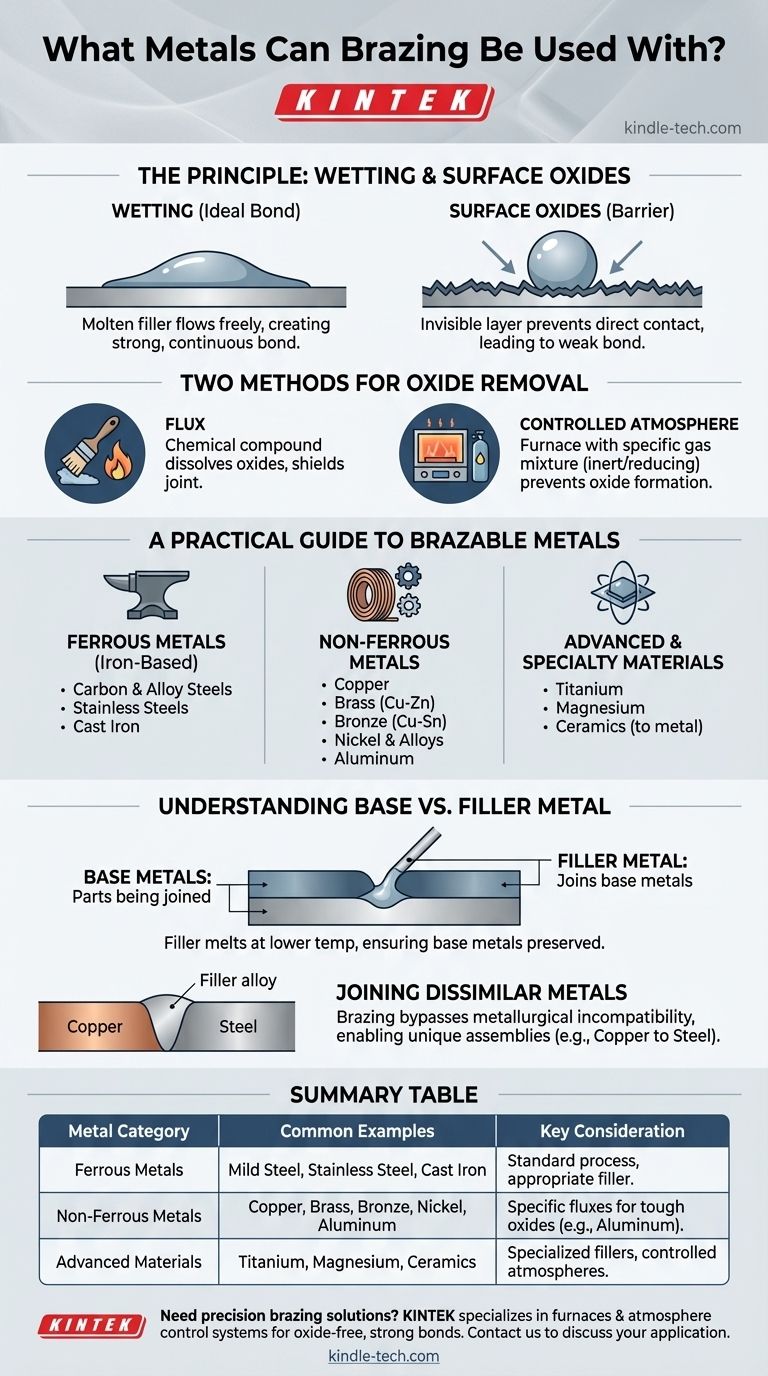

In linea di principio, la brasatura può essere utilizzata per unire quasi tutti i metalli. L'ampio elenco di materiali compatibili comprende metalli ferrosi comuni come acciaio dolce, acciaio inossidabile e ghisa, nonché metalli non ferrosi come rame, ottone, bronzo, nichel, alluminio, titanio e magnesio. Il processo è efficace anche per unire metalli a ceramiche.

Il successo della brasatura dipende meno dal metallo specifico che si sceglie e più dall'assicurarsi che vengano soddisfatte le corrette condizioni scientifiche. La chiave è creare una superficie che consenta al metallo d'apporto di "bagnare" e aderire ai materiali di base, un processo che richiede la completa rimozione degli ossidi superficiali.

Il Principio Fondamentale: Ottenere una Superficie "Bagnata"

La brasatura funziona attirando un metallo d'apporto fuso in un giunto attraverso l'azione capillare. Affinché ciò accada, il materiale d'apporto deve essere in grado di fluire liberamente sulle superfici delle parti da unire, un fenomeno noto come bagnatura.

Cos'è la Bagnatura?

Pensa alla bagnatura come all'acqua che si spande su un vetro perfettamente pulito. Il liquido scorre uniformemente e aderisce all'intera superficie. Nella brasatura, la lega d'apporto fusa deve comportarsi in questo modo, creando un legame continuo e forte mentre si raffredda.

Il Nemico della Brasatura: Gli Ossidi Superficiali

Quasi tutti i metalli reagiscono con l'aria formando un sottile strato invisibile di ossido sulla loro superficie. Questo strato di ossido agisce come una barriera, impedendo al metallo d'apporto di entrare in contatto diretto con il metallo di base puro e inibendo completamente la bagnatura. È come cercare di applicare la colla su una superficie polverosa; il legame sarà debole e inaffidabile.

Due Metodi per Rimuovere gli Ossidi

Per garantire una brasatura forte, questo strato di ossido deve essere rimosso e gli si deve impedire di riformarsi durante il processo di riscaldamento. Ciò si ottiene in uno dei due modi seguenti:

-

Flusso (Fondente): Un composto chimico applicato al giunto prima del riscaldamento. Il fondente si scioglie, dissolve gli ossidi e protegge il giunto dall'aria, consentendo al metallo d'apporto di bagnare le superfici pulite.

-

Atmosfera Controllata: Nella brasatura in forno, i pezzi vengono riscaldati in una camera dove l'aria è stata sostituita con una specifica miscela di gas. Questa atmosfera riduce chimicamente gli ossidi o è inerte, impedendone la formazione in primo luogo.

Una Guida Pratica ai Metalli Brasabili

Con il giusto controllo del processo, la versatilità della brasatura è notevole. I materiali compatibili possono essere raggruppati in diverse categorie chiave.

Metalli Ferrosi (a base di ferro)

Questi sono tra i materiali più comunemente brasati. L'elenco comprende:

- Acciai al carbonio e legati

- Acciai inossidabili

- Ghisa

Metalli Non Ferrosi

La brasatura è altamente efficace per una vasta gamma di metalli non ferrosi e le loro leghe:

- Rame

- Ottone (lega rame-zinco)

- Bronzo (lega rame-stagno)

- Nichel e leghe a base di nichel

- Alluminio

Materiali Avanzati e Speciali

La precisione della brasatura consente inoltre di utilizzarla per materiali più impegnativi o specializzati:

- Titanio

- Magnesio

- Ceramiche (quando brasate su un metallo)

Comprendere i Compromessi: Metallo di Base vs. Metallo d'Apporto

Un punto comune di confusione è la distinzione tra i metalli che vengono uniti (metalli di base) e la lega utilizzata per unirli (metallo d'apporto). La scelta del materiale d'apporto è importante quanto il metallo di base stesso.

Il Ruolo del Metallo d'Apporto

Il metallo d'apporto è progettato per fondere a una temperatura inferiore rispetto ai metalli di base. Le leghe d'apporto comuni includono combinazioni di argento, rame, zinco, nichel e palladio. Ciò assicura che i pezzi da unire non vengano mai fusi, preservando la loro forma e resistenza originali.

Abbinare il Materiale d'Apporto al Metallo di Base

Non si può usare un materiale d'apporto qualsiasi per qualsiasi lavoro. I metalli d'apporto sono ingegnerizzati per essere compatibili con specifici metalli di base. Ad esempio, alcuni materiali d'apporto sono progettati per funzionare con gli ossidi resistenti presenti sull'acciaio inossidabile, mentre altri sono formulati per unire leghe di rame.

Il Vantaggio di Unire Metalli Dissimili

Uno dei maggiori punti di forza della brasatura è la sua capacità di unire diversi tipi di metalli, come rame e acciaio o acciaio inossidabile e ottone. Poiché i metalli di base non vengono fusi, i problemi di incompatibilità metallurgica vengono spesso aggirati, consentendo assemblaggi unici e complessi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare questa conoscenza, considera i materiali specifici che intendi unire.

- Se il tuo obiettivo principale è unire acciai comuni o leghe di rame: Queste sono applicazioni semplici in cui un fondente standard e un metallo d'apporto a base di argento o rame produrranno risultati eccellenti.

- Se il tuo obiettivo principale è unire alluminio o acciaio inossidabile: Devi selezionare un fondente specializzato progettato per i tenaci strati di ossido di questi materiali, oppure considerare la brasatura in atmosfera controllata per la massima qualità.

- Se il tuo obiettivo principale è unire metalli dissimili o speciali: La brasatura è un candidato ideale, ma il successo richiede un'attenta ricerca per selezionare un metallo d'apporto chimicamente compatibile con tutti i metalli di base coinvolti.

In definitiva, la domanda non è se un metallo può essere brasato, ma come prepararlo per un legame di successo.

Tabella Riassuntiva:

| Categoria di Metallo | Esempi Comuni | Considerazione Chiave |

|---|---|---|

| Metalli Ferrosi | Acciaio Dolce, Acciaio Inossidabile, Ghisa | Processo standard con metallo d'apporto appropriato. |

| Metalli Non Ferrosi | Rame, Ottone, Bronzo, Nichel, Alluminio | Richiede fondenti specifici per ossidi tenaci (es. sull'alluminio). |

| Materiali Avanzati | Titanio, Magnesio, Ceramiche | Spesso richiede metalli d'apporto specializzati e atmosfere controllate. |

Hai bisogno di unire metalli dissimili o di affrontare un materiale difficile? L'attrezzatura giusta è fondamentale per una brasatura di successo. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le esigenze di laboratorio con forni di brasatura di precisione e sistemi di controllo dell'atmosfera che garantiscono legami forti e privi di ossidi. Lascia che i nostri esperti ti aiutino a ottenere risultati impeccabili. Contattaci oggi per discutere la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità

- In che modo le proprietà meccaniche sono influenzate dalla sinterizzazione? Padroneggiare i compromessi per materiali più resistenti

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti