La gamma di metalli utilizzati nella sinterizzazione è eccezionalmente ampia, estendendosi ben oltre alcuni materiali di nicchia. I metalli più comuni includono un'ampia varietà di leghe di ferro e acciaio come l'acciaio inossidabile, l'acciaio al carbonio e gli acciai arricchiti di rame. Inoltre, vengono spesso utilizzate leghe di rame come l'ottone e il bronzo, così come metalli ad alte prestazioni come le leghe di alluminio, nichel e titanio.

Il valore fondamentale della sinterizzazione risiede nella sua versatilità. Non è un processo limitato a materiali specifici, ma una potente tecnica di produzione che può trasformare una vasta gamma di polveri metalliche in componenti complessi, precisi ed economici.

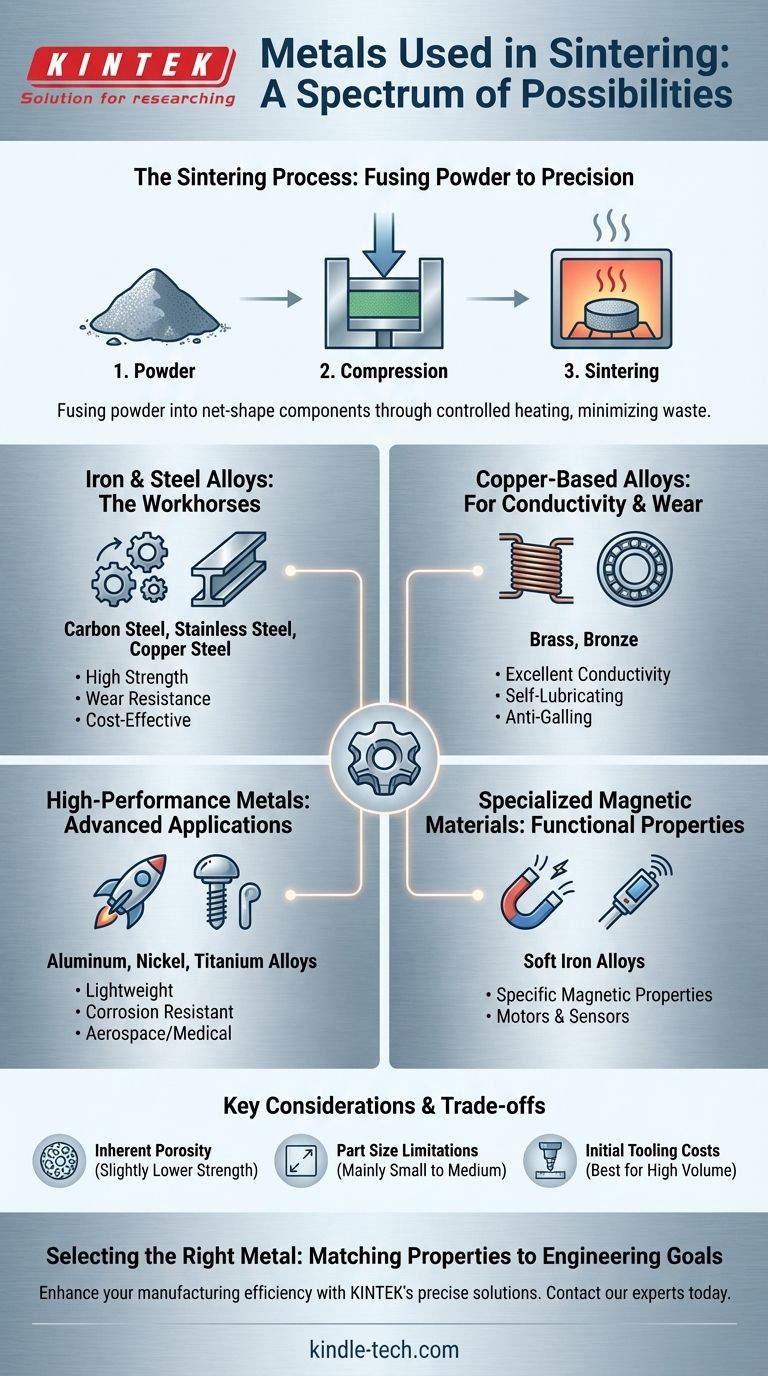

Cos'è la Sinterizzazione e Perché è Importante?

Per capire quali metalli vengono utilizzati, è fondamentale comprendere prima il processo fondamentale. La sinterizzazione riguarda il consolidamento e la fusione, non la fusione.

Il Principio Fondamentale: Fusione della Polvere

Il processo di sinterizzazione inizia con una polvere metallica fine. Questa polvere viene compressa in una forma desiderata, spesso chiamata "compatto verde", e quindi riscaldata in un forno a atmosfera controllata a una temperatura appena inferiore al suo punto di fusione.

A questa alta temperatura, le singole particelle metalliche si legano e si fondono, un processo guidato dalla diffusione atomica. Questo consolida la polvere sciolta in una massa solida e unificata con bassa porosità.

Il Vantaggio Chiave: Produzione a Forma Netta

Il vantaggio principale della sinterizzazione è la sua capacità di produrre parti vicine o esattamente alle loro dimensioni finali, spesso indicata come produzione a forma netta (net-shape manufacturing).

Questa precisione riduce al minimo o elimina la necessità di operazioni di lavorazione secondarie. Il risultato è meno spreco di materiale, manodopera ridotta e una qualità del prodotto più costante, rendendola ideale per la produzione ad alto volume di parti complesse come ingranaggi, cuscinetti e pulegge.

Lo Spettro dei Metalli Sinterizzabili

L'elenco dei metalli compatibili è vasto e continua a crescere con i progressi nella metallurgia delle polveri e nella produzione additiva. Possono essere raggruppati in diverse famiglie chiave.

Leghe di Ferro e Acciaio: I Cavalli di Battaglia

Questa è la categoria più ampia e comune di materiali sinterizzati. L'equilibrio tra resistenza, resistenza all'usura e basso costo li rende la scelta predefinita per molte applicazioni meccaniche e strutturali.

Esempi comuni includono:

- Acciai al Ferro e al Carbonio

- Acciai Inossidabili (serie 300 e 400)

- Acciai al Rame (miscele ferro-rame)

- Acciai al Nichel

- Acciai a Bassa Lega ad Alta Resistenza (HSLA)

Leghe a Base di Rame: Per Conduttività e Usura

Il rame e le sue leghe sono scelti per la loro combinazione unica di conducibilità elettrica, conducibilità termica e lubrificazione naturale, che li rende ideali per cuscinetti e componenti elettrici.

Questo gruppo comprende ottone e bronzo, apprezzati per la loro eccellente resistenza all'usura e proprietà anti-grippaggio.

Metalli Speciali e ad Alte Prestazioni

Per applicazioni più esigenti nei settori aerospaziale, medico e automobilistico, la sinterizzazione viene utilizzata con metalli avanzati.

Questi materiali includono leghe di alluminio, nichel e titanio. Il loro utilizzo nella sinterizzazione è fondamentale per creare componenti leggeri, resistenti e resistenti alla corrosione attraverso metodi come la produzione additiva.

Materiali Magnetici Specializzati

La sinterizzazione viene utilizzata anche per creare componenti con proprietà magnetiche specifiche. Le leghe magnetiche di ferro dolce vengono lavorate in questo modo per produrre parti da utilizzare in motori elettrici, sensori e solenoidi.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione non è la soluzione ideale per ogni problema. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

La Sfida della Porosità Inerente

Le parti sinterizzate conservano quasi sempre una piccola quantità di porosità rispetto alle parti realizzate con metallo completamente fuso (fusione) o billetta solida (lavorazione meccanica). Ciò può influire sulla resistenza alla trazione finale e sulla duttilità del componente finito.

Limitazioni sulle Dimensioni dei Componenti

La necessità di comprimere uniformemente la polvere iniziale pone limiti pratici alle dimensioni dei componenti che possono essere prodotti. Parti molto grandi o ingombranti non sono generalmente adatte ai tradizionali processi di pressatura e sinterizzazione.

Costi Iniziali degli Utensili

Gli stampi utilizzati per comprimere la polvere metallica devono essere realizzati in acciaio per utensili temprato e lavorati con precisione. Ciò rappresenta un investimento iniziale significativo, rendendo la sinterizzazione più conveniente per cicli di produzione da medi ad alti volumi in cui il costo può essere ammortizzato.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metallo giusto è una questione di abbinare le proprietà del materiale al tuo obiettivo ingegneristico specifico.

- Se la tua attenzione principale è la produzione ad alto volume ed economica di parti strutturali: Le leghe di ferro e acciaio offrono la migliore combinazione di resistenza, durata ed economia.

- Se la tua attenzione principale è la resistenza alla corrosione o le prestazioni in ambienti estremi: L'acciaio inossidabile, il nichel o le leghe di titanio sono i candidati ideali per la tua applicazione.

- Se la tua attenzione principale è la conducibilità elettrica o le proprietà di auto-lubrificazione dei cuscinetti: Le leghe a base di rame come bronzo e ottone offrono prestazioni superiori per queste esigenze specifiche.

Comprendendo la vasta gamma di materiali disponibili, puoi sfruttare la sinterizzazione per creare componenti precisi ed economici per quasi ogni sfida ingegneristica.

Tabella Riassuntiva:

| Famiglia di Metalli | Esempi Comuni | Proprietà Chiave e Applicazioni |

|---|---|---|

| Leghe di Ferro e Acciaio | Acciaio al Carbonio, Acciaio Inossidabile, Acciaio al Rame | Resistenza, resistenza all'usura, economico per parti strutturali |

| Leghe a Base di Rame | Ottone, Bronzo | Eccellente conducibilità elettrica/termica, autolubrificante per cuscinetti |

| Metalli ad Alte Prestazioni | Leghe di Alluminio, Nichel, Titanio | Leggerezza, alta resistenza, resistenza alla corrosione per aerospaziale/medico |

| Materiali Magnetici | Leghe di Ferro Dolce | Proprietà magnetiche specifiche per motori e sensori |

Hai bisogno del metallo sinterizzato perfetto per il tuo componente?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per i processi di sinterizzazione avanzati. Che tu stia lavorando con leghe di acciaio comuni o titanio ad alte prestazioni, la nostra esperienza assicura che tu abbia gli strumenti giusti per avere successo.

Discutiamo i requisiti del tuo progetto. Contatta oggi i nostri esperti per scoprire come le nostre soluzioni possono migliorare l'efficienza della tua produzione e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Quali sono i componenti principali di un forno industriale? Esplora gli elementi essenziali per il riscaldamento di precisione

- Perché un forno ad atmosfera ad alta precisione è essenziale per la sinterizzazione di catodi ad alto contenuto di nichel? Sblocca le prestazioni della batteria

- Qual è la funzione di un forno a tubo in atmosfera controllata nella sintesi di Li2MnSiO4? Ottenere materiali per batterie di alta purezza

- Come fa un forno a atmosfera a garantire la qualità nella sintesi di nanotubi di BN? Controllo di precisione per strutture a coppa impilata