La risposta breve è che la sinterizzazione è un processo straordinariamente versatile compatibile con una vasta gamma di materiali, principalmente metalli, ceramiche e i loro compositi. Il requisito chiave è che il materiale possa essere prodotto in forma di polvere, che viene poi riscaldata per legare le particelle senza fondere il costituente principale. Ciò consente la creazione di leghe uniche e parti complesse da materiali altrimenti difficili da lavorare.

La vera potenza della sinterizzazione non risiede solo nei materiali che può utilizzare, ma nella sua capacità di combinarli. Partendo dalle polveri, è possibile creare leghe personalizzate e materiali compositi con proprietà ingegnerizzate con precisione che spesso sono impossibili da ottenere tramite la fusione e la colata tradizionali.

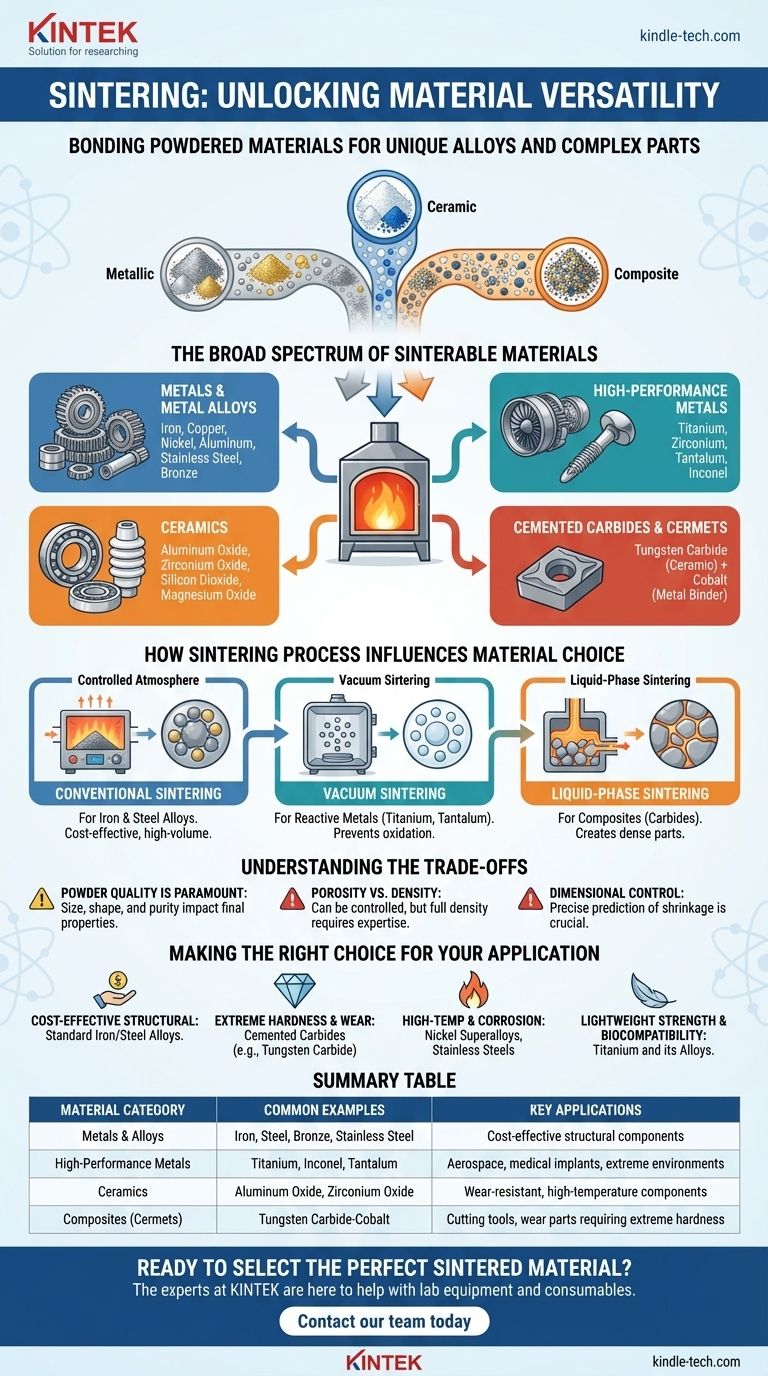

L'ampio spettro dei materiali sinterizzabili

La sinterizzazione riguarda fondamentalmente la diffusione e il legame tra le particelle. Questo principio si applica a diverse grandi famiglie di materiali, ciascuna scelta per caratteristiche prestazionali specifiche.

Metalli e leghe metalliche

Questa è la categoria più comune per le parti sinterizzate, apprezzata per la creazione efficiente di componenti strutturali in forma netta (net-shape).

I metalli di base comuni includono ferro, rame, nichel e alluminio. Questi vengono spesso miscelati per creare leghe con proprietà specifiche direttamente dalla fase di polvere.

Le leghe popolari includono acciai al carbonio, acciai inossidabili (come 316L e 17-4PH), bronzo e vari acciai ferro-rame o ferro-nichel.

Metalli refrattari e ad alte prestazioni

La sinterizzazione è particolarmente preziosa per i metalli con punti di fusione estremamente elevati o elevata reattività, il che li rende difficili da fondere e colare.

Questo gruppo comprende titanio, zirconio, tantalio e berillio. Include anche superleghe progettate per ambienti estremi, come Inconel 718.

Ceramiche

La sinterizzazione ceramica viene utilizzata per produrre componenti duri, resistenti all'usura e al calore per applicazioni tecniche e industriali.

Gli esempi includono ossido di alluminio, ossido di zirconio, biossido di silicio e ossido di magnesio. Anche materiali come vetro e ossido di ferro possono essere lavorati tramite sinterizzazione.

Carburi cementati e Cermet

Questa classe speciale di compositi combina la durezza di una ceramica con la tenacità di un legante metallico, creando materiali ideali per utensili da taglio e parti soggette a usura.

L'esempio più importante è il carburo di tungsteno (una ceramica), che viene sinterizzato con un legante di cobalto (un metallo) che fonde e scorre tra i grani di carburo.

Come il processo di sinterizzazione influenza la scelta dei materiali

La tecnica di sinterizzazione specifica utilizzata è spesso dettata dalle proprietà del materiale. Comprendere questa connessione è fondamentale per una produzione di successo.

Sinterizzazione convenzionale

Questo processo, spesso eseguito in un forno ad atmosfera controllata, è il cavallo di battaglia per materiali comuni come ferro e leghe di acciaio. È un metodo economico per la produzione ad alto volume.

Sinterizzazione sottovuoto

I metalli reattivi o refrattari come titanio e tantalio sono inclini all'ossidazione ad alte temperature. Sinterizzarli in un forno sottovuoto previene questa contaminazione, preservando l'integrità e le prestazioni del materiale.

Sinterizzazione in fase liquida

Questa tecnica è essenziale per i materiali compositi in cui un costituente ha un punto di fusione inferiore rispetto all'altro. È il metodo standard per i carburi cementati, dove il legante di cobalto si scioglie per creare una parte densa e resistente.

Comprendere i compromessi

Sebbene potente, la sinterizzazione non è priva di considerazioni. Le proprietà finali di una parte sinterizzata sono direttamente collegate al processo e ai materiali di partenza.

La qualità della polvere è fondamentale

La dimensione, la forma e la purezza delle particelle di polvere iniziali hanno un impatto significativo sulla densità finale, sulla resistenza e sulla finitura superficiale del componente. Polveri incoerenti portano a parti incoerenti.

Porosità contro densità

La sinterizzazione può essere controllata per produrre parti con un livello specifico di porosità, utile per applicazioni come i filtri. Tuttavia, ottenere la piena densità per la massima resistenza può essere difficile e potrebbe richiedere operazioni secondarie.

Controllo dimensionale

Le parti si restringono durante il processo di sinterizzazione man mano che le particelle si legano e si densificano. Questo restringimento deve essere previsto e controllato con precisione per ottenere dimensioni finali accurate, il che richiede una notevole esperienza.

Fare la scelta giusta per la tua applicazione

La selezione del materiale giusto è una funzione del tuo obiettivo finale. La versatilità della sinterizzazione offre una soluzione per un'ampia gamma di sfide ingegneristiche.

- Se la tua attenzione principale sono i componenti strutturali convenienti: le leghe in polvere standard a base di ferro e acciaio offrono un eccellente equilibrio tra resistenza e producibilità.

- Se la tua attenzione principale è l'estrema durezza e resistenza all'usura: i carburi cementati, come il carburo di tungsteno con legante di cobalto, sono la scelta definitiva per utensili da taglio e stampi.

- Se la tua attenzione principale è la prestazione ad alta temperatura o la resistenza alla corrosione: le superleghe a base di nichel come Inconel o gli acciai inossidabili sono ideali.

- Se la tua attenzione principale è la resistenza leggera e la biocompatibilità: il titanio e le sue leghe sono i materiali di riferimento, specialmente per l'aerospaziale e gli impianti medici.

In definitiva, considerare la sinterizzazione come un processo basato sulla polvere sblocca un mondo di possibilità di materiali ben oltre ciò che la produzione tradizionale può offrire.

Tabella riassuntiva:

| Categoria di materiale | Esempi comuni | Applicazioni chiave |

|---|---|---|

| Metalli e leghe | Ferro, Acciaio, Bronzo, Acciaio inossidabile | Componenti strutturali convenienti |

| Metalli ad alte prestazioni | Titanio, Inconel, Tantalio | Aerospaziale, impianti medici, ambienti estremi |

| Ceramiche | Ossido di alluminio, Ossido di zirconio | Componenti resistenti all'usura e alle alte temperature |

| Compositi (Cermet) | Carburo di tungsteno-Cobalto | Utensili da taglio, parti soggette a usura che richiedono estrema durezza |

Pronto a selezionare il materiale sinterizzato perfetto per la tua applicazione? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo necessari per processi di sinterizzazione di successo, dalla selezione del materiale alla produzione finale del pezzo.

Contatta oggi il nostro team per discutere le esigenze del tuo progetto e scoprire come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e guidare la tua innovazione.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco