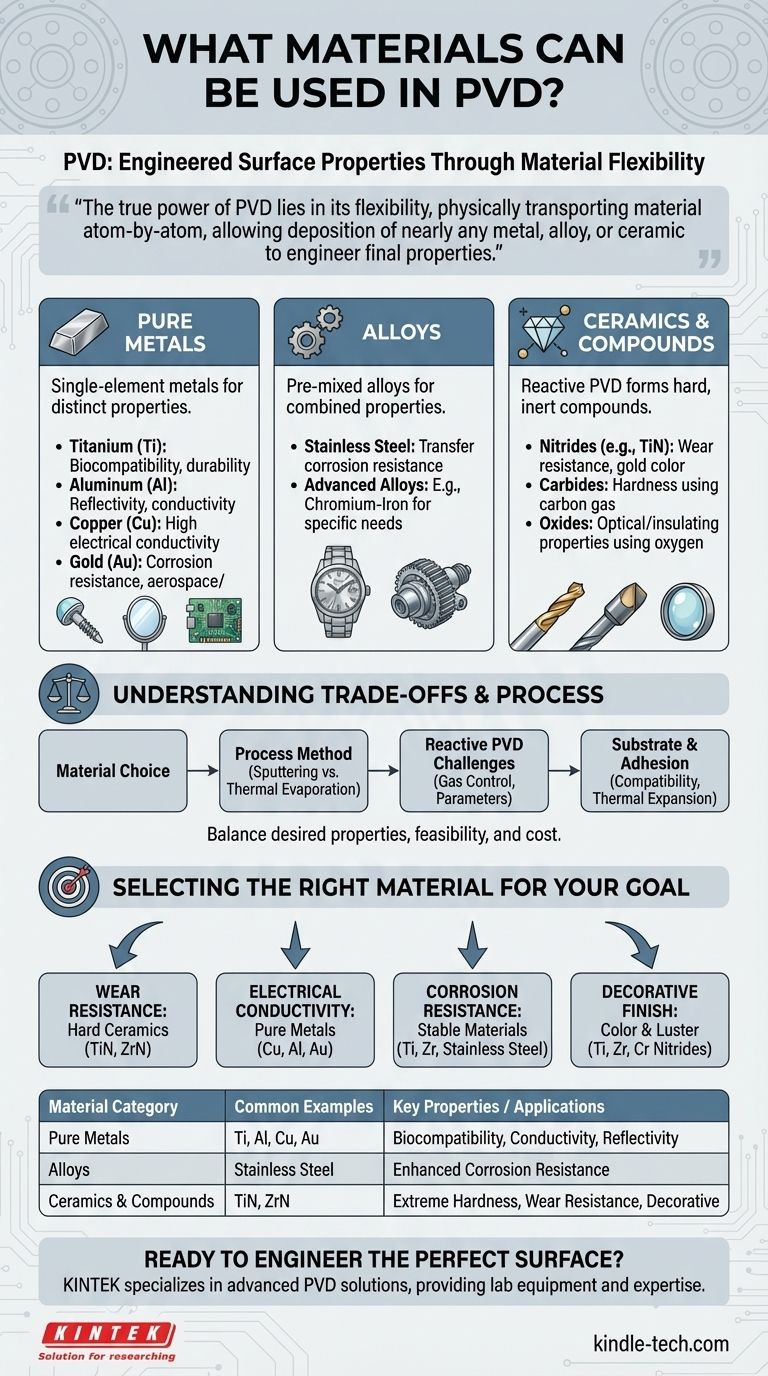

In sintesi, la deposizione fisica da vapore (PVD) può depositare una vasta gamma di materiali inorganici, inclusi metalli puri, leghe complesse e ceramiche dure. I materiali più comuni sono metalli come titanio, alluminio e rame, nonché composti ceramici come il nitruro di titanio utilizzato per rivestimenti resistenti all'usura.

La vera potenza della PVD non risiede in un menu fisso di materiali, ma nella sua flessibilità. È un processo che trasporta fisicamente il materiale atomo per atomo, consentendo di depositare quasi tutti i metalli, le leghe o i composti ceramici su una superficie per ingegnerizzarne le proprietà finali.

Le Categorie Fondamentali di Materiali nella PVD

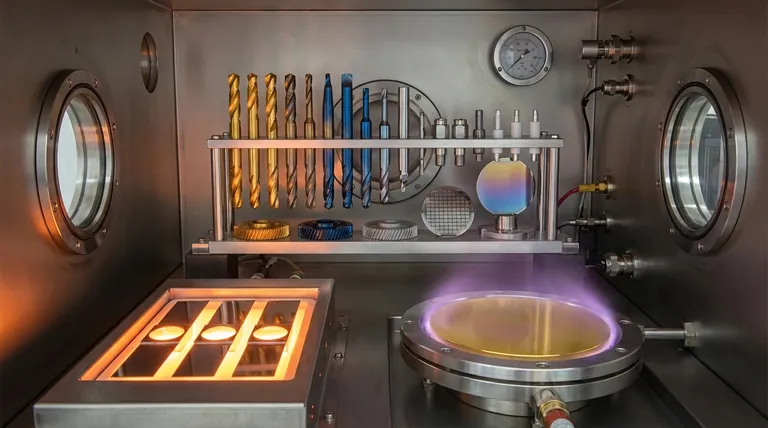

I processi PVD funzionano creando un vapore da un materiale sorgente solido all'interno di un vuoto, che poi condensa su un substrato per formare un film sottile. Questo meccanismo fondamentale consente una gamma eccezionalmente ampia di materiali sorgente.

Metalli Puri

Questa è la categoria più semplice per la PVD. I metalli a elemento singolo sono ampiamente utilizzati per le loro proprietà distinte.

Esempi comuni includono il titanio (Ti) per la sua biocompatibilità e durata, l'alluminio (Al) per la sua riflettività e conducibilità e il rame (Cu) per la sua elevata conducibilità elettrica. Anche i metalli preziosi come l'oro (Au) sono utilizzati, in particolare nell'aerospaziale e nell'elettronica per la resistenza alla corrosione e la conducibilità.

Leghe

La PVD non si limita agli elementi puri; può anche depositare leghe pre-miscelate per ottenere proprietà combinate specifiche.

Il materiale sorgente può essere una lega come l'acciaio inossidabile, che viene depositato per trasferire la sua resistenza alla corrosione alla superficie di un altro materiale. Anche leghe sperimentali avanzate, come quelle contenenti cromo e ferro, possono essere sviluppate e applicate utilizzando tecniche PVD.

Ceramiche e Materiali Composti

È qui che la versatilità della PVD risplende davvero. Possono essere depositate composti ceramici estremamente duri e inerti, sebbene il materiale sorgente sia spesso un metallo puro.

Questi composti sono tipicamente formati attraverso un processo chiamato PVD reattiva. In questo metodo, un gas reattivo come azoto, ossigeno o metano viene introdotto nella camera a vuoto insieme al metallo vaporizzato.

- Nitruuri: L'introduzione di gas azoto consente la creazione di ceramiche dure come il Nitruro di Titanio (TiN), noto per il suo colore dorato e l'eccezionale resistenza all'usura sugli utensili da taglio.

- Carburi: L'utilizzo di un gas contenente carbonio può formare carburi duri.

- Ossidi: L'utilizzo di ossigeno crea ossidi metallici, spesso utilizzati per le loro proprietà ottiche o isolanti.

Semiconduttori e Isolanti

Sebbene meno comuni di metalli e ceramiche, la PVD può essere utilizzata anche per depositare alcuni materiali semiconduttori e isolanti. Questa capacità estende l'uso della PVD in applicazioni microelettroniche e ottiche altamente specializzate.

Comprendere i Compromessi

Sebbene la gamma di potenziali materiali PVD sia vasta, i limiti pratici e le considerazioni di processo si applicano sempre. La scelta di un materiale è un equilibrio tra le proprietà desiderate, la fattibilità del processo e il costo.

Proprietà del Materiale rispetto al Metodo di Processo

I due metodi PVD principali, lo sputtering e l'evaporazione termica, hanno punti di forza diversi. I materiali con punti di fusione estremamente elevati possono essere difficili o impossibili da depositare tramite evaporazione termica ma sono ben adatti per lo sputtering. Lo sputtering è anche superiore per mantenere la composizione precisa di una lega durante la deposizione.

La Sfida della PVD Reattiva

La formazione di composti come nitruri e ossidi richiede un controllo preciso della pressione del gas e dei parametri di processo. Un controllo inadeguato può portare a proprietà del film incoerenti o a contaminazioni, rendendolo un processo più complesso e impegnativo rispetto alla deposizione di un metallo puro.

Substrato e Adesione

La scelta del materiale di rivestimento non viene fatta in isolamento. Deve essere compatibile con il materiale del substrato su cui viene applicato. Fattori come l'espansione termica e il legame chimico sono fondamentali per garantire che il rivestimento aderisca correttamente e non fallisca sotto stress.

Selezionare il Materiale Giusto per il Tuo Obiettivo

L'obiettivo principale della tua applicazione dovrebbe dettare la tua scelta del materiale. La PVD ti consente di selezionare un materiale in base alla proprietà superficiale specifica che devi creare.

- Se la tua attenzione principale è la resistenza all'usura: La scelta migliore sarà un composto ceramico duro come il Nitruro di Titanio (TiN), il Nitruro di Zirconio (ZrN) o altri carburi e nitruri metallici.

- Se la tua attenzione principale è la conducibilità elettrica: Dovresti usare metalli puri noti per la loro elevata conducibilità, come rame, alluminio o oro.

- Se la tua attenzione principale è la resistenza alla corrosione: Punta a materiali stabili e non reattivi come titanio, zirconio, acciaio inossidabile o oro.

- Se la tua attenzione principale è una finitura decorativa: I materiali sono scelti per il loro colore e lucentezza, come titanio, zirconio e cromo, spesso depositati come nitruri per produrre una gamma di colori brillanti.

In definitiva, la PVD ti consente di trattare la superficie di un materiale non come una proprietà fissa, ma come una caratteristica ingegnerizzata progettata per uno scopo specifico.

Tabella Riassuntiva:

| Categoria di Materiale | Esempi Comuni | Proprietà Chiave / Applicazioni |

|---|---|---|

| Metalli Puri | Titanio (Ti), Alluminio (Al), Rame (Cu), Oro (Au) | Biocompatibilità, conducibilità, riflettività, resistenza alla corrosione |

| Leghe | Acciaio Inossidabile, leghe Cromo-Ferro | Proprietà combinate come maggiore resistenza alla corrosione |

| Ceramiche e Composti | Nitruro di Titanio (TiN), Nitruro di Zirconio (ZrN) | Durezza estrema, resistenza all'usura, colori decorativi |

Pronto a ingegnerizzare le proprietà superficiali perfette per i tuoi componenti?

KINTEK è specializzata in soluzioni PVD avanzate, fornendo le apparecchiature di laboratorio e l'esperienza per depositare il rivestimento ideale, sia che tu abbia bisogno di una resistenza all'usura superiore, di una conducibilità migliorata o di una protezione affidabile dalla corrosione.

Contatta oggi i nostri esperti per discutere il tuo progetto e scoprire come le nostre tecnologie PVD possono dare vita ai tuoi progetti di materiali.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchette di Tungsteno per Deposizione di Film Sottili

Domande frequenti

- Come viene calcolato il tempo di un'interrogatorio formale (deposition)? Padroneggiare il cronometro per un vantaggio legale strategico

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- Qual è il livello di vuoto di un evaporatore termico? Ottieni purezza con l'alto vuoto (da 10⁻⁵ a 10⁻⁷ Torr)

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Qual è il processo di evaporazione termica nel PVD? Una guida passo-passo alla deposizione di film sottili