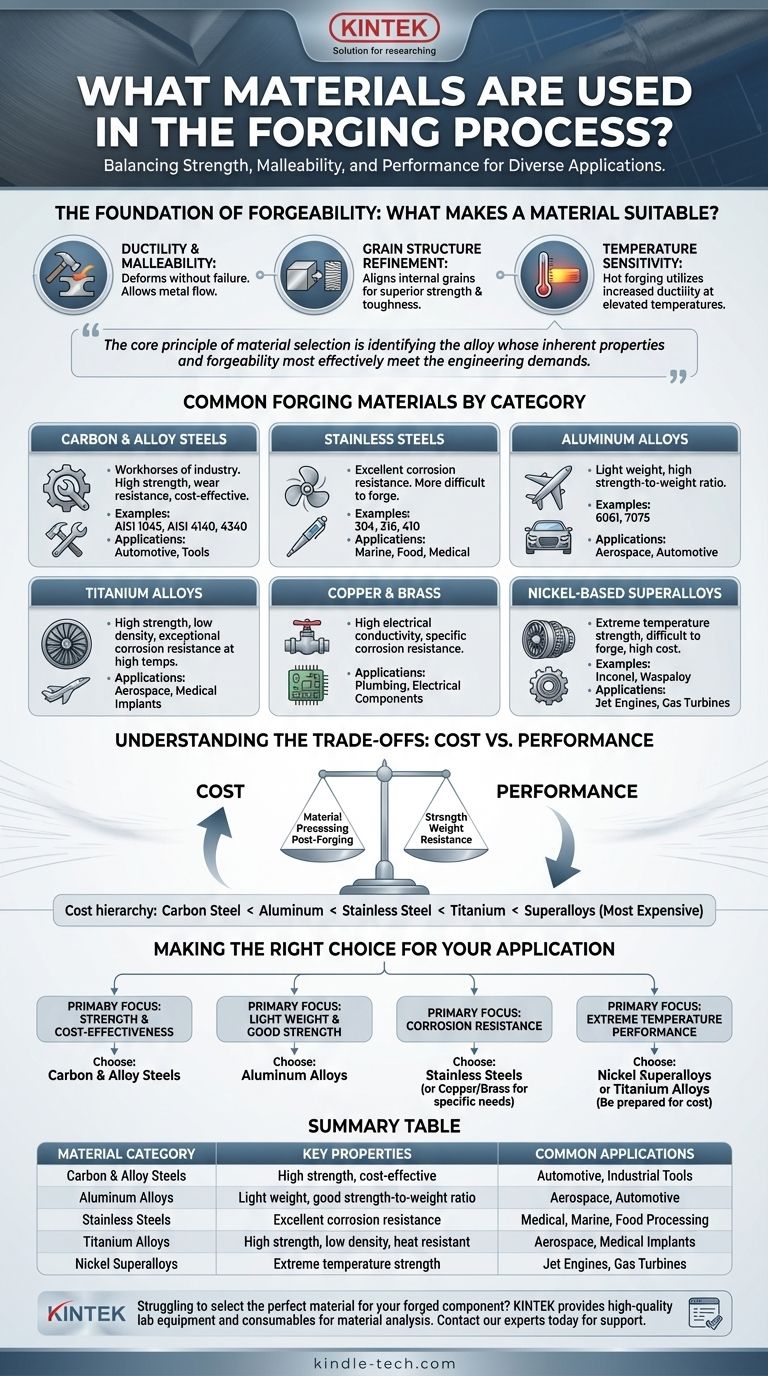

Sebbene un'ampia varietà di metalli possieda le proprietà necessarie per la forgiatura, il processo è dominato da materiali apprezzati per la loro resistenza, malleabilità e caratteristiche prestazionali. I materiali più comuni sono gli acciai al carbonio e legati, seguiti da leghe specializzate di alluminio, titanio e rame. La selezione non è arbitraria; è una scelta deliberata dettata dalla resistenza, dal peso, dalla resistenza alla corrosione e dalla temperatura operativa richiesti dal componente finale.

Il principio fondamentale della selezione dei materiali nella forgiatura non è trovare un singolo metallo "migliore", ma piuttosto identificare la lega le cui proprietà intrinseche e la forgiabilità soddisfano in modo più efficace ed economico le esigenze ingegneristiche dell'applicazione finale.

Le basi della forgiabilità: cosa rende un materiale adatto?

Prima di elencare i materiali, è fondamentale capire cosa rende un metallo adatto all'intensa deformazione del processo di forgiatura. Il fattore primario è la capacità del materiale di essere deformato plasticamente senza rompersi.

Duttilità e Malleabilità

Un materiale forgiabile deve essere duttile (in grado di essere deformato senza frattura) e malleabile (in grado di essere martellato o pressato in forma). Ciò consente al billetta di metallo di fluire e riempire la cavità dello stampo sotto immensa pressione, creando la forma desiderata.

Raffinamento della struttura del grano

Uno dei principali vantaggi della forgiatura è che affina e dirige la struttura interna del grano del metallo. Questo processo allinea i grani con la forma del pezzo, eliminando la porosità e producendo un componente significativamente più forte e resistente di un equivalente fuso o lavorato.

Sensibilità alla temperatura

La maggior parte della forgiatura viene eseguita su metallo riscaldato (forgiatura a caldo) perché i metalli diventano più duttili e meno resistenti alla deformazione a temperature elevate. La risposta del materiale al calore e il suo intervallo di temperatura di forgiatura ottimale sono criteri di selezione critici.

Materiali di forgiatura comuni per categoria

La scelta del materiale è una funzione diretta dell'uso previsto del pezzo. Ogni categoria offre un profilo distinto di costi, prestazioni e complessità di produzione.

Acciai al carbonio e legati

Questi sono i cavalli da lavoro dell'industria della forgiatura grazie alla loro eccellente resistenza, resistenza all'usura e convenienza. Sono utilizzati in tutto, dagli alberi motore automobilistici agli utensili industriali.

- Esempi comuni: AISI 1045 (Acciaio al carbonio), AISI 4140, 4340 (Acciai legati).

Acciai inossidabili

Scelti quando la resistenza alla corrosione è il requisito primario. Sebbene generalmente più difficili da forgiare rispetto agli acciai al carbonio, sono essenziali per applicazioni nell'industria alimentare, medica e marina.

- Esempi comuni: 304, 316 (Austenitico), 410 (Martensitico).

Leghe di alluminio

Quando il peso leggero è critico, l'alluminio è il materiale di scelta. Le industrie aerospaziali e automobilistiche ad alte prestazioni si affidano pesantemente all'alluminio forgiato per il suo elevato rapporto resistenza/peso.

- Esempi comuni: 6061, 7075.

Leghe di titanio

Il titanio offre una combinazione unica di elevata resistenza, bassa densità ed eccezionale resistenza alla corrosione, anche a temperature elevate. Questo lo rende ideale per componenti aerospaziali critici, parti di motori a reazione e impianti medici.

Rame e ottone

Queste leghe sono forgiate per applicazioni che richiedono un'elevata conduttività elettrica o specifiche proprietà di resistenza alla corrosione non soddisfatte dall'acciaio inossidabile. Si trovano comunemente in raccordi idraulici, valvole e componenti elettrici.

Superleghe a base di nichel

Questi materiali sono riservati agli ambienti più esigenti, come le sezioni calde dei motori a reazione e delle turbine a gas. Mantengono un'incredibile resistenza a temperature estreme ma sono molto costosi e difficili da forgiare.

- Esempi comuni: Inconel, Waspaloy.

Comprendere i compromessi: costo vs. prestazioni

La scelta di un materiale è un atto di bilanciamento tra le prestazioni desiderate e il costo totale del pezzo finito. La materia prima è solo una parte dell'equazione.

Il costo del materiale

Esiste una chiara gerarchia dei costi. Gli acciai al carbonio sono i meno costosi, seguiti da alluminio, acciaio inossidabile, titanio e, infine, le superleghe a base di nichel estremamente costose.

Il costo della lavorazione (forgiabilità)

La forgiabilità di un materiale ha un impatto diretto sul costo di produzione. Materiali come il titanio e le superleghe sono molto più resistenti alla deformazione dell'acciaio, richiedendo più energia, attrezzature più potenti e causando un'usura significativamente maggiore sugli stampi di forgiatura.

Requisiti post-forgiatura

Il costo totale deve includere anche eventuali operazioni secondarie necessarie. Molte leghe ad alta resistenza richiedono complessi e costosi trattamenti termici dopo la forgiatura per raggiungere le loro proprietà finali, aumentando la spesa complessiva.

Fare la scelta giusta per la tua applicazione

La selezione del materiale dovrebbe essere guidata dal requisito più importante per il tuo componente.

- Se il tuo obiettivo principale è la resistenza e l'efficacia dei costi: Gli acciai al carbonio e legati sono quasi sempre il punto di partenza corretto per un'ampia gamma di applicazioni industriali e meccaniche.

- Se il tuo obiettivo principale è il peso leggero con una buona resistenza: Le leghe di alluminio offrono il miglior equilibrio per l'aerospaziale, l'automotive e altre applicazioni in cui la riduzione del peso è fondamentale.

- Se il tuo obiettivo principale è la resistenza alla corrosione: Gli acciai inossidabili sono ideali per ambienti marini, alimentari e medici, mentre le leghe di rame soddisfano esigenze specializzate in impianti idraulici ed elettrici.

- Se il tuo obiettivo principale è la prestazione a temperature estreme: Sono necessarie superleghe a base di nichel o leghe di titanio, ma devi essere preparato ai loro costi significativi e alle sfide di produzione.

In definitiva, la selezione del materiale di forgiatura giusto è una decisione calcolata che bilancia le esigenze ingegneristiche del pezzo con le realtà economiche della produzione.

Tabella riassuntiva:

| Categoria di materiale | Proprietà chiave | Applicazioni comuni |

|---|---|---|

| Acciai al carbonio e legati | Elevata resistenza, conveniente | Parti automobilistiche, utensili industriali |

| Leghe di alluminio | Peso leggero, buon rapporto resistenza/peso | Aerospaziale, componenti automobilistici |

| Acciai inossidabili | Eccellente resistenza alla corrosione | Medicina, marina, lavorazione alimentare |

| Leghe di titanio | Elevata resistenza, bassa densità, resistente al calore | Aerospaziale, impianti medici |

| Superleghe di nichel | Resistenza a temperature estreme | Motori a reazione, turbine a gas |

Stai lottando per selezionare il materiale perfetto per il tuo componente forgiato? La scelta giusta è fondamentale per prestazioni, durata ed efficienza dei costi. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per analizzare e testare questi materiali, garantendo il successo del tuo processo di forgiatura. I nostri esperti possono aiutarti a navigare nelle complessità della scienza dei materiali. Contattaci oggi stesso per discutere i requisiti del tuo progetto e scoprire come possiamo supportare le tue esigenze di laboratorio. Contattaci tramite il nostro modulo di contatto

Guida Visiva

Prodotti correlati

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Utensili Professionali per Taglio di Carta Carbone, Tessuto, Diaframma, Foglio di Rame, Alluminio e Altro

- Tubo ceramico di nitruro di boro (BN)

- Produttore personalizzato di parti in PTFE Teflon per cilindro graduato in PTFE da 10/50/100 ml

- Piastra cieca per flangia sottovuoto in acciaio inossidabile KF ISO per sistemi ad alto vuoto

Domande frequenti

- Perché sono necessarie lattine sigillate in acciaio e un'atmosfera di argon? Proteggere l'integrità del carburo cementato durante la lega

- Quali sono i risultati della sinterizzazione? Dalla polvere a componenti solidi ad alta resistenza

- Quale tipo di evaporatore viene utilizzato nell'industria chimica? Scegli l'Evaporatore Giusto per il Tuo Processo

- Cosa è simile alla brasatura? Una guida alla saldatura dolce, alla saldatura forte e all'unione termica

- Qual è la fascia di prezzo per i congelatori a bassissima temperatura? Proteggi i tuoi campioni con l'investimento giusto

- Qual è la differenza tra brasatura a gas e brasatura a induzione? Scegli il metodo di brasatura giusto per il tuo progetto

- Perché è necessario utilizzare un forno da laboratorio per la disidratazione dei precursori del molibdato di sodio? Garantire il successo della sintesi

- Qual è il ruolo di un forno di ricottura nella ricerca sulle leghe di zirconio? Controllo di precisione dell'idruro