Nel suo nucleo, l'acciaio sinterizzato è composto principalmente da una base di polvere di ferro atomizzata. Questa polvere di ferro viene poi miscelata con altri elementi in polvere o pre-legati per ottenere le proprietà desiderate della lega d'acciaio finale. Ad esempio, per creare acciaio inossidabile sinterizzato, polveri di cromo e nichel vengono miscelate con la polvere di ferro di base prima che inizi il processo di sinterizzazione.

Il punto chiave è che l'"acciaio sinterizzato" non è definito da un insieme unico di materiali, ma dal processo di produzione. Esso comporta la compattazione di polveri metalliche — principalmente ferro miscelato con specifici elementi di lega — e il loro successivo riscaldamento per fondere le particelle insieme in una parte solida e funzionale.

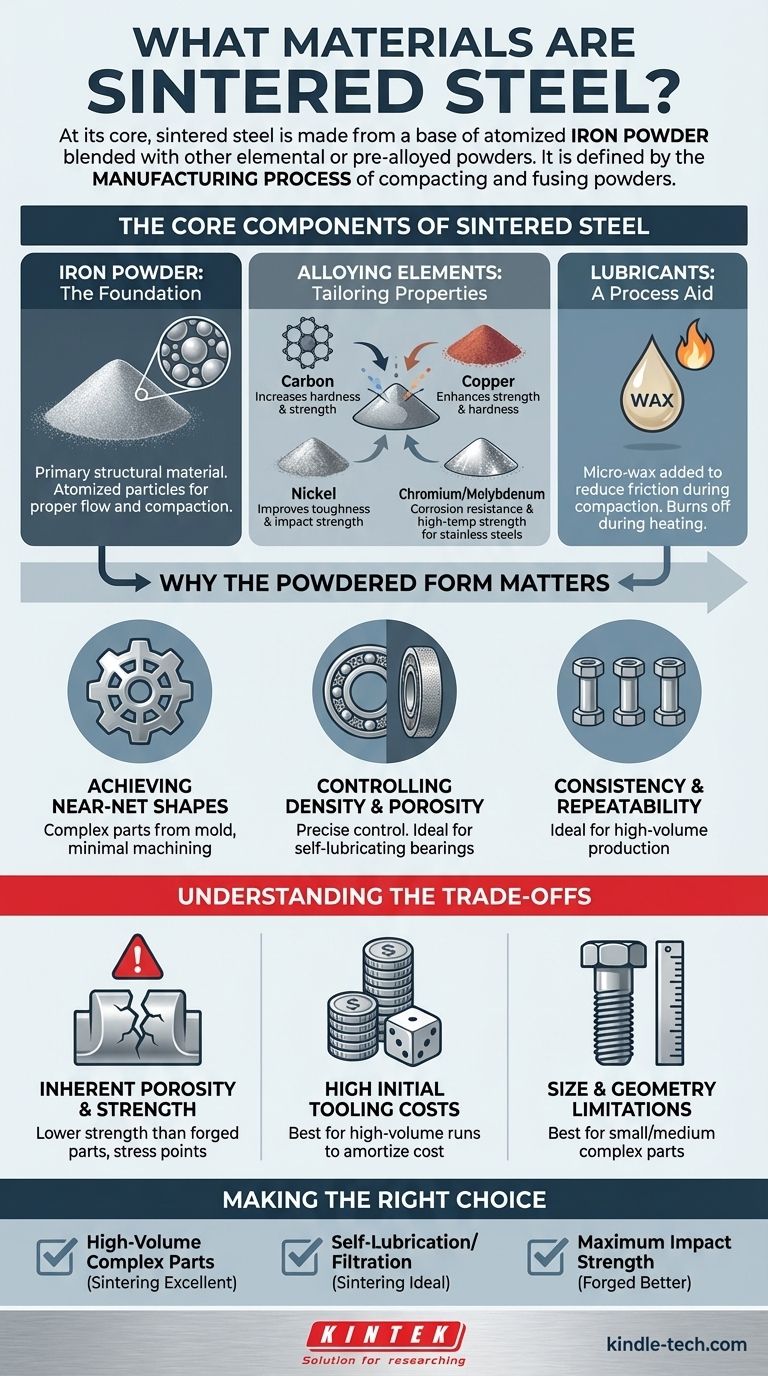

I Componenti Fondamentali dell'Acciaio Sinterizzato

Comprendere l'acciaio sinterizzato richiede di esaminare le singole polveri che fungono da elementi costitutivi. Ogni componente è selezionato per conferire caratteristiche specifiche al prodotto finale.

Polvere di Ferro: La Fondazione

La stragrande maggioranza di qualsiasi parte in acciaio sinterizzato è costituita da polvere di ferro atomizzata. Questa funge da materiale strutturale primario. La dimensione e la forma di queste particelle di ferro sono controllate attentamente per garantire un corretto scorrimento e compattazione nello stampo.

Elementi di Lega: Personalizzazione delle Proprietà

È qui che il materiale viene veramente definito. Aggiungendo polveri specifiche alla base di ferro, i produttori possono creare una vasta gamma di leghe d'acciaio con diverse proprietà meccaniche.

Gli elementi di lega comuni includono:

- Carbonio (come polvere di grafite): L'elemento più critico per trasformare il ferro in acciaio, aumentando durezza e resistenza.

- Rame: Aumenta la resistenza e la durezza attraverso l'indurimento per precipitazione durante il processo di sinterizzazione.

- Nichel: Migliora la tenacità, la resistenza all'impatto e la temprabilità.

- Cromo e Molibdeno: Chiave per creare acciai inossidabili sinterizzati, fornendo resistenza alla corrosione e resistenza alle alte temperature.

Lubrificanti: Un Ausilio di Processo

Un componente non metallico, come una micro-cera, viene quasi sempre aggiunto alla miscela di polveri. Questo lubrificante riduce l'attrito tra la polvere e le pareti dello stampo durante la fase di compattazione, garantendo una densità uniforme e prevenendo danni agli utensili. È progettato per bruciare completamente durante la fase iniziale del ciclo di riscaldamento.

Perché la Forma in Polvere è Importante

L'uso di metalli in polvere è la caratteristica distintiva della sinterizzazione e sblocca i suoi principali vantaggi rispetto alla fusione o forgiatura tradizionali.

Raggiungimento di Forme Quasi Nette (Near-Net Shapes)

La sinterizzazione consente la creazione di parti complesse e intricate direttamente dallo stampo. Questa capacità di "forma quasi netta" riduce drasticamente o elimina la necessità di lavorazioni meccaniche post-processo, risparmiando tempo e riducendo gli sprechi di materiale.

Controllo della Densità e della Porosità

Il processo offre agli ingegneri un controllo preciso sulla densità finale del pezzo. Sebbene si possano realizzare parti ad alta densità che eguagliano la resistenza dell'acciaio lavorato, il processo può anche essere utilizzato per creare parti con porosità controllata. Questo è ideale per cuscinetti autolubrificanti, che vengono impregnati di olio, o per filtri.

Coerenza e Ripetibilità

Come notato nell'analisi di produzione, il processo di compattazione nello stampo è eccezionalmente coerente. Ciò rende la sinterizzazione ideale per cicli di produzione ad alto volume in cui ogni pezzo deve essere una replica quasi perfetta del precedente, come nelle industrie automobilistiche o degli elettrodomestici.

Comprendere i Compromessi

Sebbene potente, il processo di sinterizzazione presenta limitazioni specifiche che lo rendono adatto ad alcune applicazioni ma non ad altre.

Porosità Intrinseca e Resistenza

A meno che non vengano eseguite operazioni secondarie come il dimensionamento (sizing) o l'infiltrazione, una parte sinterizzata avrà tipicamente una certa porosità residua. Ciò può renderla meno resistente di una parte completamente densa ottenuta per forgiatura. Le minuscole cavità interne possono agire come punti di concentrazione delle sollecitazioni sotto carichi estremi.

Alti Costi Iniziali degli Utensili

Gli stampi e gli utensili necessari per il processo di compattazione sono realizzati in acciaio per utensili temprato e sono costosi da produrre. Questo elevato investimento iniziale significa che la sinterizzazione è più conveniente per i cicli di produzione ad alto volume che possono ammortizzare il costo degli utensili su migliaia o milioni di pezzi.

Limitazioni di Dimensioni e Geometria

Il processo è generalmente più adatto per componenti di piccole e medie dimensioni. Pezzi estremamente grandi possono essere difficili da produrre a causa delle immense pressioni richieste per una compattazione uniforme.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'acciaio sinterizzato è una decisione ingegneristica guidata dalle esigenze specifiche dell'applicazione.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti complesse: La sinterizzazione è un'ottima scelta per creare componenti intricati come ingranaggi e camme con minima lavorazione e spreco.

- Se il tuo obiettivo principale è l'autolubrificazione o la filtrazione: La capacità di controllare la porosità rende la sinterizzazione il metodo ideale per produrre cuscinetti impregnati d'olio e filtri specializzati.

- Se il tuo obiettivo principale è la massima resistenza all'impatto o alla fatica: Un componente forgiato o lavorato da un blocco solido potrebbe essere una scelta più adatta per applicazioni soggette a carichi estremi e imprevedibili.

In definitiva, l'acciaio sinterizzato fornisce un percorso di produzione preciso e ripetibile per la creazione di parti in acciaio complesse quando il suo equilibrio unico di proprietà si allinea con i tuoi obiettivi ingegneristici.

Tabella Riassuntiva:

| Componente | Ruolo nell'Acciaio Sinterizzato | Proprietà Chiave/Esempi |

|---|---|---|

| Polvere di Ferro | Base strutturale primaria | Particelle atomizzate per la compattazione |

| Elementi di Lega | Personalizzano le proprietà meccaniche | Carbonio (durezza), Rame (resistenza), Nichel (tenacità) |

| Lubrificanti | Aiutano nel processo di compattazione | Micro-cera (brucia durante il riscaldamento) |

| Controllo della Porosità | Definisce la funzionalità del pezzo | Alta densità per la resistenza, vuoti controllati per l'autolubrificazione |

Hai bisogno di parti in acciaio sinterizzato ingegnerizzate con precisione per la tua produzione ad alto volume? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, fornendo soluzioni personalizzate per la creazione di componenti complessi, quasi a forma netta, con porosità controllata ed eccezionale coerenza. Lascia che la nostra esperienza nei materiali di sinterizzazione ti aiuti a raggiungere efficienza e ridurre gli sprechi. Contattaci oggi per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

Domande frequenti

- Qual è il futuro della biomassa? Un cambiamento strategico verso combustibili e prodotti di alto valore

- Cos'è il processo di sinterizzazione nell'altoforno? Trasformare le polveri fini di minerale di ferro in materie prime ad alte prestazioni

- Qual è la necessità degli emulsionanti ad alto taglio nei rivestimenti di nanoparticelle d'argento? Ottieni oggi una dispersione perfetta

- A cosa servono i congelatori a temperatura ultra-bassa? Preservare i vostri campioni biologici più preziosi

- Cosa si intende per uniformità del film? La chiave per prestazioni affidabili dei film sottili

- Come fanno i forni di essiccazione a temperatura costante di grado industriale a garantire le prestazioni del rivestimento anticorrosivo GO?

- Qual è lo scopo delle apparecchiature di filtrazione sottovuoto nel lisciviazione del gallio? Ottenere un'elevata efficienza di separazione solido-liquido rapida

- Qual è il metodo migliore per rimuovere un solido da un liquido? Una guida alla filtrazione, decantazione, evaporazione e centrifugazione