In sostanza, la deposizione chimica da fase vapore (CVD) è un processo di produzione altamente versatile utilizzato per creare film sottili e solidi su una superficie (un substrato) a partire da precursori chimici gassosi. Il principio fondamentale prevede il flusso di uno o più gas reattivi in una camera dove si decompongono e reagiscono sul o vicino a un substrato riscaldato, depositando uno strato di materiale. I molti "tipi" di CVD sono semplicemente variazioni su questo tema, ciascuno ottimizzato per materiali specifici, temperature o proprietà del film desiderate.

L'insieme di acronimi CVD—LPCVD, PECVD, MOCVD—può creare confusione. La chiave è capire che non sono processi completamente diversi, ma piuttosto modifiche di una tecnica di base. Ogni variante controlla una variabile specifica—principalmente pressione, temperatura o fonte di energia—per risolvere un particolare problema ingegneristico.

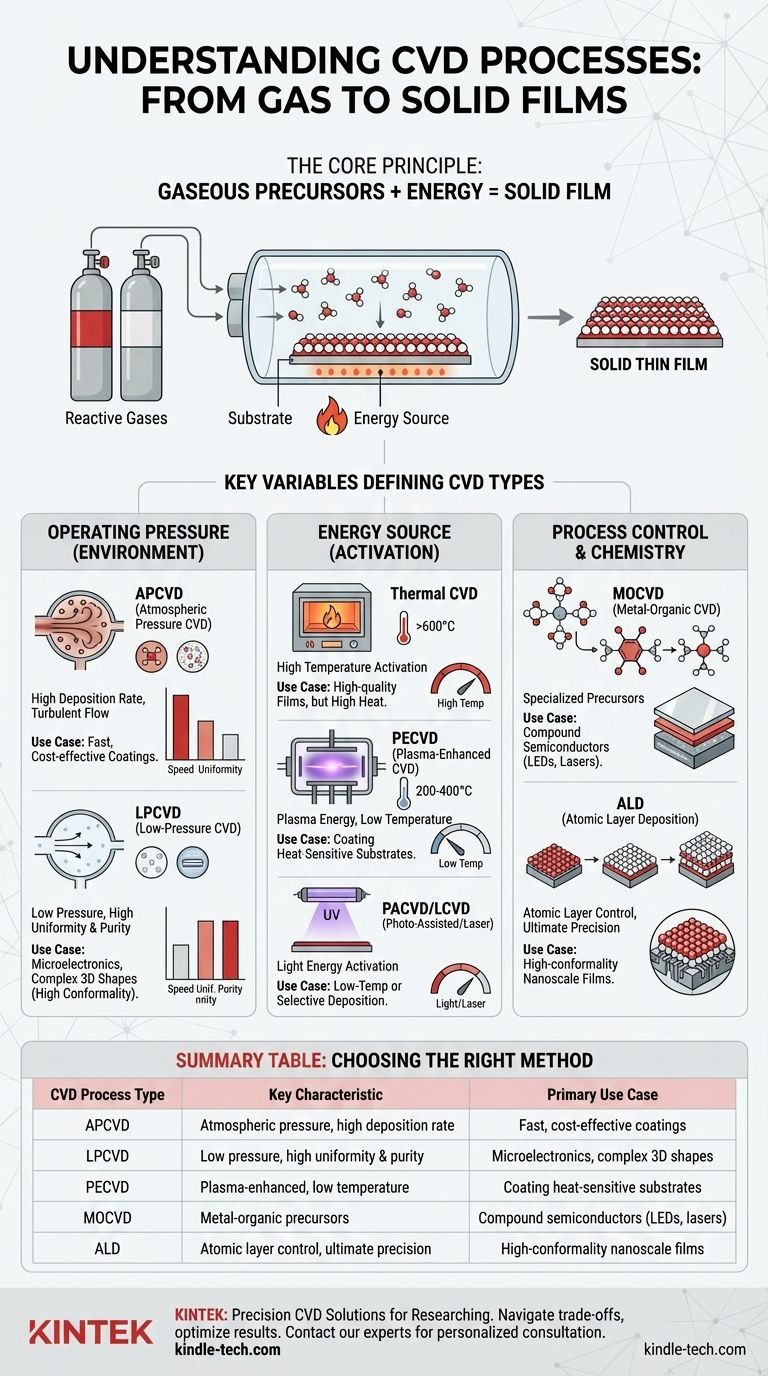

Il Principio Fondamentale della CVD

Dal Gas al Film Solido

Nel suo nucleo, ogni processo CVD comporta una reazione chimica. Molecole gassose, note come precursori, vengono introdotte in una camera di reazione contenente l'oggetto da rivestire, chiamato substrato.

L'energia viene applicata al sistema, tipicamente sotto forma di calore. Questa energia provoca la reazione e/o la decomposizione dei gas precursori, formando un materiale solido stabile che si deposita sul substrato, creando un film sottile e uniforme.

Pensala come la formazione di brina su un vetro freddo. Il vapore acqueo (il gas precursore) nell'aria entra in contatto con il vetro freddo (il substrato) e, nelle giuste condizioni, passa da gas a uno strato solido di ghiaccio (il film). La CVD è una versione più complessa che coinvolge reazioni chimiche controllate.

Le Variabili Chiave che Definiscono i Processi CVD

Il "tipo" specifico di CVD è determinato da come manipola alcuni parametri fondamentali. Comprendere queste variabili fornisce un quadro per navigare tra le diverse tecniche.

Pressione Operativa (L'Ambiente)

La pressione all'interno della camera di reazione determina come le molecole di gas viaggiano e interagiscono.

- CVD a Pressione Atmosferica (APCVD): Come suggerisce il nome, questo processo avviene a pressione atmosferica normale. Consente velocità di deposizione molto elevate, rendendolo veloce e relativamente economico. Tuttavia, il flusso del gas può essere turbolento, portando talvolta a una minore uniformità e purezza del film.

- CVD a Bassa Pressione (LPCVD): Questo processo opera in un vuoto parziale. La pressione più bassa consente alle molecole di gas di muoversi più liberamente, risultando in film altamente uniformi e puri che possono rivestire anche forme tridimensionali complesse con eccezionale consistenza (nota come alta conformità).

Fonte di Energia (Il Metodo di Attivazione)

È necessaria energia per avviare la reazione chimica. La fonte di questa energia è un differenziatore principale.

- CVD Termica: Questa è la forma più fondamentale, che si basa esclusivamente su temperature elevate (spesso >600°C) per fornire l'energia di attivazione. Sebbene produca film di alta qualità, il suo calore elevato la rende inadatta per rivestire materiali con punti di fusione bassi, come plastiche o alcune leghe metalliche.

- CVD Potenziata da Plasma (PECVD): Questa tecnica utilizza un campo elettrico per generare un plasma (un gas ionizzato) all'interno della camera. Il plasma energetico fornisce l'energia per guidare la reazione, consentendo la deposizione a temperature molto più basse (tipicamente 200-400°C). Questo è fondamentale per rivestire substrati sensibili al calore.

- CVD Fotoassistita (PACVD o LCVD): In questa variante, la luce—spesso da una lampada UV o un laser—viene utilizzata per fornire l'energia di reazione. Questo può essere utilizzato per la deposizione a bassa temperatura o per depositare selettivamente materiale solo dove la luce è diretta.

Chimica del Precursore (I Blocchi Costruttivi)

A volte, il tipo di sostanza chimica utilizzata come precursore definisce il processo.

- CVD Metallo-Organica (MOCVD): Questa è una forma specializzata di CVD termica che utilizza composti metallo-organici come precursori. È la tecnologia dominante per la produzione di semiconduttori composti ad alte prestazioni utilizzati in LED, laser ed elettronica ad alta frequenza.

Controllo del Processo (La Massima Precisione)

Una variante della CVD porta il controllo del processo all'estremo.

- Deposizione di Strato Atomico (ALD): Spesso considerata un sottotipo di CVD, l'ALD è un processo sequenziale. Introduce i precursori uno alla volta, consentendo loro di formare un singolo strato atomico auto-limitante prima che venga introdotto il precursore successivo. Questo costruisce il film un atomo alla volta, fornendo un controllo senza pari sullo spessore e una conformità perfetta sulle strutture più complesse.

Comprendere i Compromessi

La scelta di un metodo CVD comporta il bilanciamento di fattori in competizione. Non esiste un unico processo "migliore"; esiste solo il processo migliore per un'applicazione specifica.

Temperatura rispetto alla Compatibilità del Substrato

La CVD termica ad alta temperatura può produrre film cristallini eccezionalmente puri. Tuttavia, queste temperature danneggeranno o distruggeranno molti substrati, come acciaio temprato, alluminio o polimeri. La PECVD è la soluzione diretta a questo, ma i film risultanti possono avere proprietà diverse (ad esempio, maggiore stress interno o incorporazione di idrogeno) rispetto alle loro controparti ad alta temperatura.

Velocità di Deposizione rispetto alla Qualità del Film

Una deposizione più rapida è migliore per la produttività produttiva. L'APCVD è molto veloce ma può avere difficoltà a produrre i film uniformi e privi di difetti richiesti per la microelettronica. Processi più lenti come LPCVD e soprattutto ALD offrono qualità e controllo superiori, ma a costo di tempi di processo significativamente più lunghi.

Conformità rispetto alla Semplicità

Un grande punto di forza della CVD, in particolare LPCVD e ALD, è la sua capacità di rivestire uniformemente trincee profonde e superfici interne. Questo è un vantaggio significativo rispetto ai processi a linea di vista come la deposizione fisica da fase vapore (PVD). Tuttavia, ottenere ciò richiede sistemi di vuoto complessi e un controllo preciso del processo, rendendo l'attrezzatura più costosa e difficile da utilizzare.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il metodo appropriato, devi prima definire il tuo requisito più critico.

- Se la tua priorità principale sono rivestimenti ad alta produttività e basso costo: L'APCVD è spesso la scelta più economica per applicazioni in cui la perfetta uniformità non è fondamentale.

- Se la tua priorità principale è l'alta purezza e l'uniformità su forme complesse: L'LPCVD è il cavallo di battaglia per molte applicazioni di microelettronica e scienza dei materiali.

- Se la tua priorità principale è il rivestimento di materiali sensibili alla temperatura: La PECVD è la soluzione necessaria per evitare danni termici al substrato.

- Se la tua priorità principale è la massima precisione e il controllo a livello atomico: L'ALD è l'unico metodo che fornisce un controllo dello spessore a livello di angstrom e una conformità perfetta.

Comprendendo come ogni processo manipola queste variabili fondamentali, puoi selezionare con sicurezza lo strumento giusto per qualsiasi sfida di deposizione di materiali.

Tabella Riassuntiva:

| Tipo di Processo CVD | Caratteristica Chiave | Caso d'Uso Principale |

|---|---|---|

| APCVD | Pressione atmosferica, alta velocità di deposizione | Rivestimenti veloci ed economici |

| LPCVD | Bassa pressione, alta uniformità e purezza | Microelettronica, forme 3D complesse |

| PECVD | Potenziato da plasma, bassa temperatura | Rivestimento di substrati sensibili al calore |

| MOCVD | Precursori metallo-organici | Semiconduttori composti (LED, laser) |

| ALD | Controllo dello strato atomico, massima precisione | Film nanometrici ad alta conformità |

Hai difficoltà a selezionare il giusto processo CVD per il tuo substrato specifico e i requisiti di prestazione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le esigenze di laboratorio con soluzioni CVD di precisione. I nostri esperti possono aiutarti a navigare tra i compromessi tra temperatura, velocità di deposizione e qualità del film per ottenere risultati ottimali per la tua applicazione. Contatta oggi il nostro team per una consulenza personalizzata e scopri come la nostra esperienza CVD può migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura