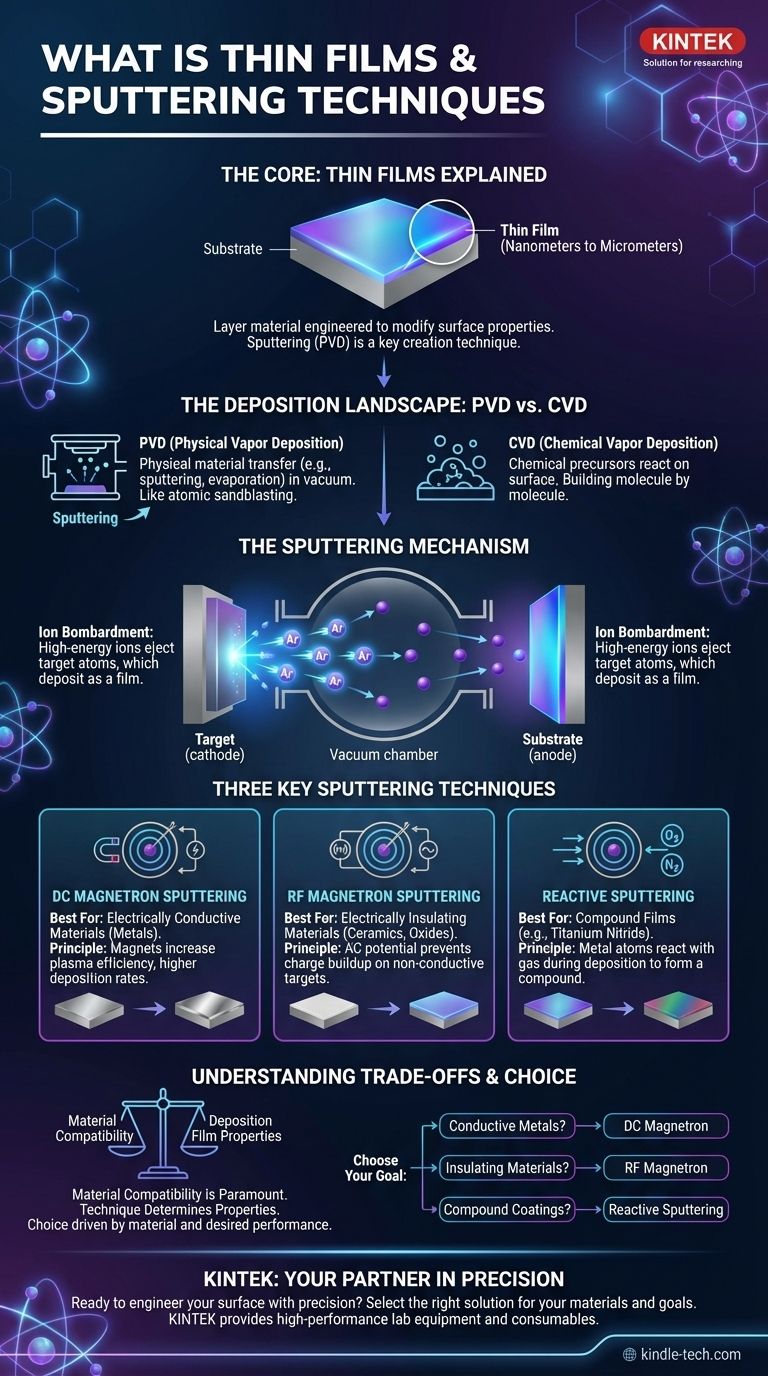

In sostanza, un film sottile è uno strato di materiale con uno spessore che va da pochi nanometri a diversi micrometri, progettato per modificare le proprietà superficiali di un oggetto. Lo sputtering è una tecnica dominante per la creazione di questi film e rientra nella categoria della deposizione fisica da vapore (PVD). Funziona bombardando un materiale sorgente (un "bersaglio") con ioni energetici, che espellono o "sputterano" atomi dal bersaglio che poi si depositano su un substrato, formando il film sottile desiderato.

Comprendere lo sputtering non significa solo conoscere il processo; significa riconoscerlo come uno strumento per la costruzione a livello atomico. La tecnica specifica che scegli determina quali materiali puoi utilizzare e ingegnerizza direttamente le proprietà finali del tuo film, dalla sua conduttività elettrica alla sua durezza meccanica.

Il panorama della deposizione di film sottili

Per comprendere lo sputtering, devi prima capire dove si inserisce nel più ampio campo della creazione di film sottili. I metodi sono generalmente divisi in due grandi famiglie in base a come trasportano il materiale al substrato.

Le due famiglie principali: PVD e CVD

Le due principali tecniche di deposizione sono la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD).

I processi PVD, incluso lo sputtering, utilizzano meccanismi fisici come il bombardamento ad alta energia o l'evaporazione per trasferire materiale da una sorgente a un substrato sotto vuoto. Pensalo come un processo di sabbiatura e rivestimento su scala atomica.

I processi CVD utilizzano precursori chimici volatili che reagiscono o si decompongono sulla superficie del substrato per formare il film. Questo è più simile alla costruzione del film strato per strato molecola per molecola attraverso reazioni chimiche controllate.

Dove si inserisce lo sputtering

Lo sputtering è una tecnica PVD. Si distingue dagli altri metodi PVD come l'evaporazione, che comporta semplicemente il riscaldamento di un materiale fino a quando non si trasforma in vapore. Lo sputtering è un processo più energetico, che porta a film più densi e più aderenti.

Uno sguardo più approfondito alle tecniche di sputtering

Tutto lo sputtering opera sullo stesso principio di base, ma sono state sviluppate diverse varianti per gestire materiali diversi e ottenere caratteristiche specifiche del film.

Il meccanismo centrale: bombardamento ionico

Il processo inizia creando un plasma a bassa pressione, tipicamente da un gas inerte come l'Argon. Viene applicata un'alta tensione tra il substrato e il materiale bersaglio, causando l'ionizzazione del gas.

Questi ioni Argon caricati positivamente vengono accelerati verso il bersaglio caricato negativamente. L'impatto ad alta energia stacca fisicamente gli atomi dal bersaglio, che poi viaggiano attraverso la camera a vuoto e si condensano sul substrato come un film sottile.

Sputtering a magnetron DC

Questa è la tecnica di punta per la deposizione di materiali elettricamente conduttivi, come i metalli.

Utilizza potenti magneti dietro il bersaglio (un "magnetron") per intrappolare gli elettroni in un campo magnetico. Questo aumenta notevolmente l'efficienza del processo di ionizzazione, risultando in un plasma più stabile e tassi di deposizione più elevati rispetto al semplice sputtering DC.

Sputtering a magnetron RF

Quando è necessario depositare materiali elettricamente isolanti (dielettrici), come ceramiche o ossidi, lo sputtering DC fallisce. La carica si accumula sulla superficie del bersaglio isolante, bloccando efficacemente il bombardamento ionico.

Lo sputtering RF (Radio Frequenza) risolve questo problema utilizzando un potenziale AC alternato. Il rapido cambio del campo elettrico impedisce l'accumulo di carica, consentendo lo sputtering continuo di materiali non conduttivi.

Sputtering reattivo

Questa tecnica viene utilizzata per creare film composti. Implica lo sputtering di un bersaglio metallico in una camera a vuoto che contiene una miscela di gas inerti e reattivi (come ossigeno o azoto).

Mentre gli atomi metallici sputterati viaggiano verso il substrato, reagiscono con il gas per formare un composto. Ad esempio, lo sputtering di un bersaglio di titanio in un'atmosfera di azoto crea un rivestimento duro e di colore dorato di nitruro di titanio (TiN).

Comprendere i compromessi

La scelta di una tecnica di sputtering è una questione di bilanciamento tra i requisiti del materiale, la complessità del processo e le proprietà desiderate del film. La tecnica non è solo un metodo di consegna; è un fattore primario nelle prestazioni del film.

La compatibilità dei materiali è fondamentale

Il fattore più critico è la conduttività elettrica del materiale del bersaglio. Lo sputtering DC è più semplice e generalmente più veloce, ma è strettamente limitato ai bersagli conduttivi. Lo sputtering RF offre la versatilità di depositare praticamente qualsiasi materiale, ma è spesso più lento e richiede alimentatori più complessi.

Controllo della deposizione e qualità del film

Lo sputtering offre un eccellente controllo sullo spessore e sull'uniformità del film su ampie aree. Poiché gli atomi sputterati hanno un'elevata energia cinetica, creano film che sono tipicamente molto più densi e hanno una maggiore adesione al substrato rispetto all'evaporazione termica.

La tecnica determina le proprietà

I parametri di deposizione, come la pressione del gas, la potenza e la temperatura del substrato, hanno un impatto diretto e significativo sulle caratteristiche finali del film. Proprietà come la struttura cristallina, lo stress interno, la densità e la resistività sono tutte determinate da come il film viene cresciuto.

Fare la scelta giusta per il tuo obiettivo

La tua decisione deve essere guidata dal materiale che intendi depositare e dalle prestazioni che richiedi dal film finale.

- Se il tuo obiettivo principale è depositare metalli conduttivi come alluminio o titanio: lo sputtering a magnetron DC è la scelta più efficiente ed economica.

- Se il tuo obiettivo principale è depositare materiali isolanti come il biossido di silicio (SiO2) o ceramiche: lo sputtering a magnetron RF è il metodo necessario per superare i problemi di carica del bersaglio.

- Se il tuo obiettivo principale è creare rivestimenti composti duri e funzionali come il nitruro di titanio (TiN): lo sputtering reattivo ti dà il potere di sintetizzare il materiale composto durante il processo di deposizione stesso.

Comprendendo queste tecniche fondamentali e i loro compromessi, puoi selezionare il processo giusto per ingegnerizzare con precisione le proprietà della tua superficie.

Tabella riassuntiva:

| Tecnica | Ideale per | Principio chiave |

|---|---|---|

| Sputtering a magnetron DC | Materiali elettricamente conduttivi (metalli) | Utilizza magneti per aumentare l'efficienza del plasma per alti tassi di deposizione. |

| Sputtering a magnetron RF | Materiali elettricamente isolanti (ceramiche, ossidi) | Utilizza la radiofrequenza per prevenire l'accumulo di carica su bersagli non conduttivi. |

| Sputtering reattivo | Film composti (es. Nitruro di Titanio) | Sputtera un bersaglio metallico in un'atmosfera di gas reattivo per formare un composto. |

Pronto a ingegnerizzare la tua superficie con precisione? La giusta tecnica di sputtering è fondamentale per ottenere le proprietà elettriche, meccaniche e chimiche desiderate nel tuo film sottile. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo ad alte prestazioni per tutte le tue esigenze di deposizione di film sottili, dalla ricerca alla produzione.

Lascia che i nostri esperti ti aiutino a selezionare la soluzione di sputtering ideale per i tuoi materiali e obiettivi specifici.

Contatta KINTEK oggi per discutere il tuo progetto e scoprire come possiamo migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Pressa Cilindrica con Scala per Laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto