Nel suo nucleo, l'evaporazione termica è una tecnica di deposizione fisica da vapore (PVD) utilizzata per creare un film sottile di materiale su una superficie. Il processo prevede il riscaldamento di un materiale sorgente all'interno di una camera ad alto vuoto fino a quando non vaporizza. Questi atomi vaporizzati viaggiano quindi attraverso il vuoto e si condensano su un oggetto bersaglio più freddo, noto come substrato, formando un rivestimento solido e uniforme.

L'evaporazione termica è un processo fondamentalmente semplice governato dalla fisica: riscaldare un materiale sottovuoto ne provoca la vaporizzazione, e questo vapore si condenserà sulla prima superficie fredda che incontra. La semplicità di questo principio la rende una tecnica ampiamente utilizzata, ma la sua efficacia dipende interamente dal controllo della relazione tra calore, vuoto e geometria.

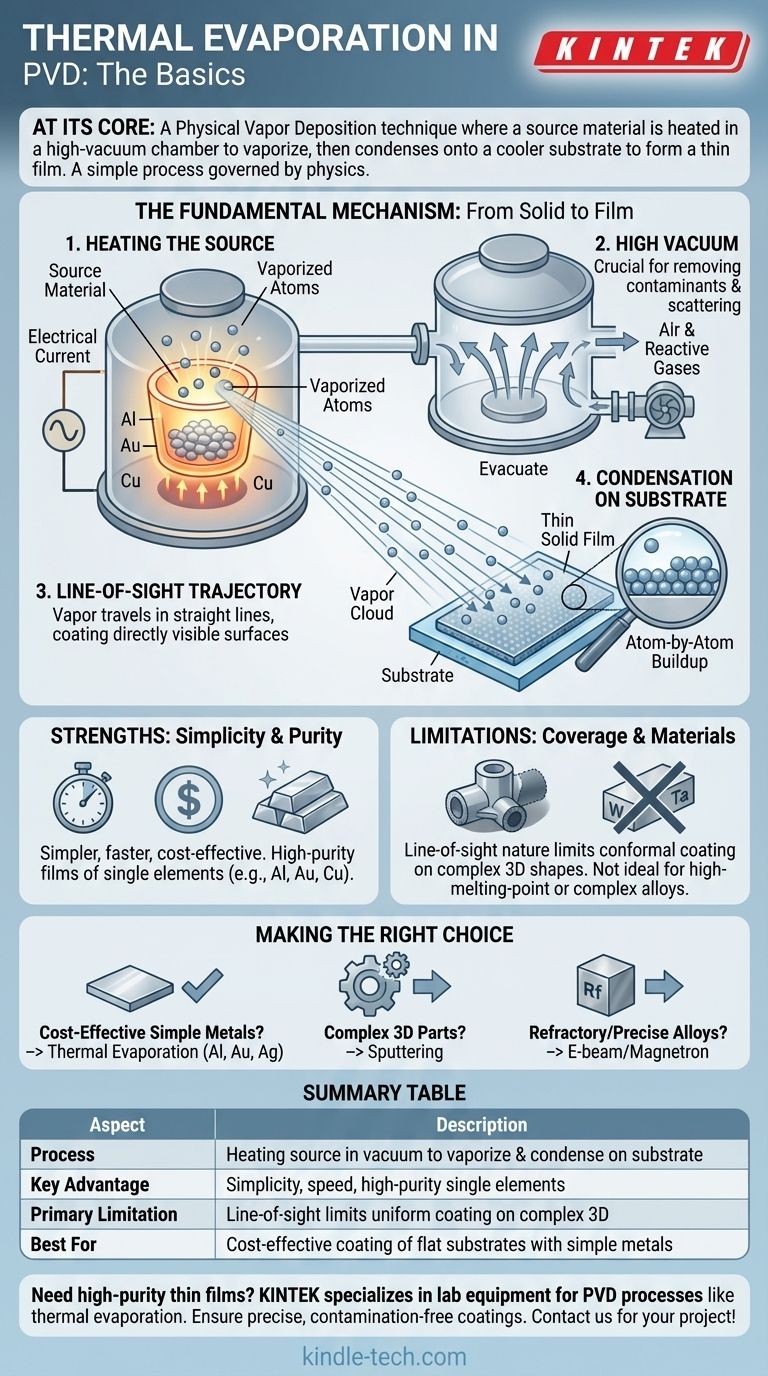

Il Meccanismo Fondamentale: Da Solido a Film

Per comprendere l'evaporazione termica, è meglio scomporla nelle sue quattro fasi essenziali. Ogni fase è fondamentale per ottenere un film sottile di alta qualità.

Il Materiale Sorgente e il Calore

Il processo inizia con il materiale che si desidera depositare, noto come materiale sorgente. Questo materiale solido, spesso sotto forma di pellet, filo o polvere, viene posto in un crogiolo resistente al calore (come una piccola barca fatta di tungsteno o ceramica).

Una corrente elettrica viene quindi fatta passare attraverso il crogiolo o un filamento vicino, facendolo riscaldare drasticamente. Questa energia termica viene trasferita al materiale sorgente, aumentandone la temperatura fino a quando non si scioglie e bolle o sublima (passa direttamente da uno stato solido a uno gassoso). Questo crea una nuvola di atomi vaporizzati.

La Necessità del Vuoto

L'intero processo viene eseguito all'interno di una camera ad alto vuoto. Il vuoto non è un dettaglio minore; è assolutamente cruciale per due ragioni.

In primo luogo, rimuove le molecole d'aria che altrimenti colliderebbero con gli atomi sorgente vaporizzati, disperdendoli e impedendo loro di raggiungere il substrato. In secondo luogo, elimina i gas reattivi come ossigeno e vapore acqueo, che potrebbero contaminare il materiale sorgente e il film finale, portando a scarsa qualità e adesione.

Deposizione a Linea di Vista

Una volta vaporizzati nel vuoto, gli atomi viaggiano in linea retta dalla sorgente. Questo è chiamato traiettoria a linea di vista.

La nuvola di vapore si espande e riveste tutto ciò che può "vedere" direttamente dal punto di vista della sorgente.

Condensazione sul Substrato

Il passaggio finale si verifica quando gli atomi vaporizzati colpiscono il substrato, l'oggetto da rivestire. Poiché il substrato è mantenuto a una temperatura significativamente inferiore rispetto alla sorgente, gli atomi perdono rapidamente la loro energia termica all'impatto.

Questa perdita di energia li fa condensare nuovamente in uno stato solido, aderendo alla superficie e accumulandosi gradualmente, atomo per atomo, per formare un film sottile e solido.

Comprendere i Compromessi

Come ogni processo tecnico, l'evaporazione termica presenta vantaggi e limitazioni distinti che la rendono adatta per alcune applicazioni ma non per altre.

Punto di Forza: Semplicità e Purezza

L'evaporazione termica è generalmente più semplice, veloce e conveniente rispetto ad altri metodi PVD come lo sputtering. L'attrezzatura può essere meno complessa ed è un metodo eccellente per depositare film ad alta purezza di molti elementi singoli, in particolare metalli con punti di fusione più bassi come alluminio, oro, rame e cromo.

Limitazione: Copertura a Linea di Vista

La natura a linea di vista del processo è il suo principale svantaggio. Non può rivestire uniformemente forme tridimensionali complesse con sottosquadri o superfici nascoste. Le aree non direttamente nel percorso del vapore riceveranno poco o nessun rivestimento, risultando in un film non uniforme.

Limitazione: Vincoli Materiali

Questa tecnica non è ideale per tutti i materiali. I materiali con alto punto di fusione (come tungsteno o tantalio) richiedono metodi di riscaldamento specializzati e più energetici (come l'evaporazione a fascio di elettroni). Inoltre, depositare leghe complesse è difficile perché i singoli elementi della lega spesso evaporano a velocità diverse, modificando la composizione del film finale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto richiede l'allineamento delle capacità del processo con il risultato desiderato.

- Se il tuo obiettivo principale è la deposizione economica di metalli semplici: L'evaporazione termica è una scelta eccellente e diretta per applicare film come alluminio, oro o argento su substrati relativamente piatti.

- Se il tuo obiettivo principale è rivestire uniformemente parti 3D complesse: Dovresti considerare metodi PVD alternativi come lo sputtering, che non si basa sulla linea di vista e fornisce una copertura conforme molto migliore.

- Se il tuo obiettivo principale è depositare metalli refrattari o leghe precise: Cerca processi più energetici come l'evaporazione a fascio di elettroni o lo sputtering a magnetron, che offrono il controllo necessario per gestire questi materiali impegnativi.

Comprendendo i suoi principi fondamentali e le sue limitazioni intrinseche, puoi sfruttare efficacemente l'evaporazione termica come un potente strumento per creare film sottili di alta qualità.

Tabella Riepilogativa:

| Aspetto | Descrizione |

|---|---|

| Processo | Riscaldamento di un materiale sorgente in una camera ad alto vuoto fino a quando non vaporizza, quindi condensazione su un substrato. |

| Vantaggio Chiave | Semplicità, velocità e capacità di depositare film ad alta purezza di elementi singoli (es. Al, Au, Cu). |

| Limitazione Principale | La deposizione a linea di vista limita il rivestimento uniforme su forme 3D complesse. |

| Ideale Per | Rivestimento economico di substrati relativamente piatti con metalli semplici. |

Hai bisogno di film sottili ad alta purezza per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo per laboratorio per processi PVD come l'evaporazione termica. Che tu stia depositando metalli per ricerca o produzione, la nostra esperienza ti assicura la soluzione giusta per rivestimenti precisi e privi di contaminazioni. Contattaci oggi per discutere il tuo progetto e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura