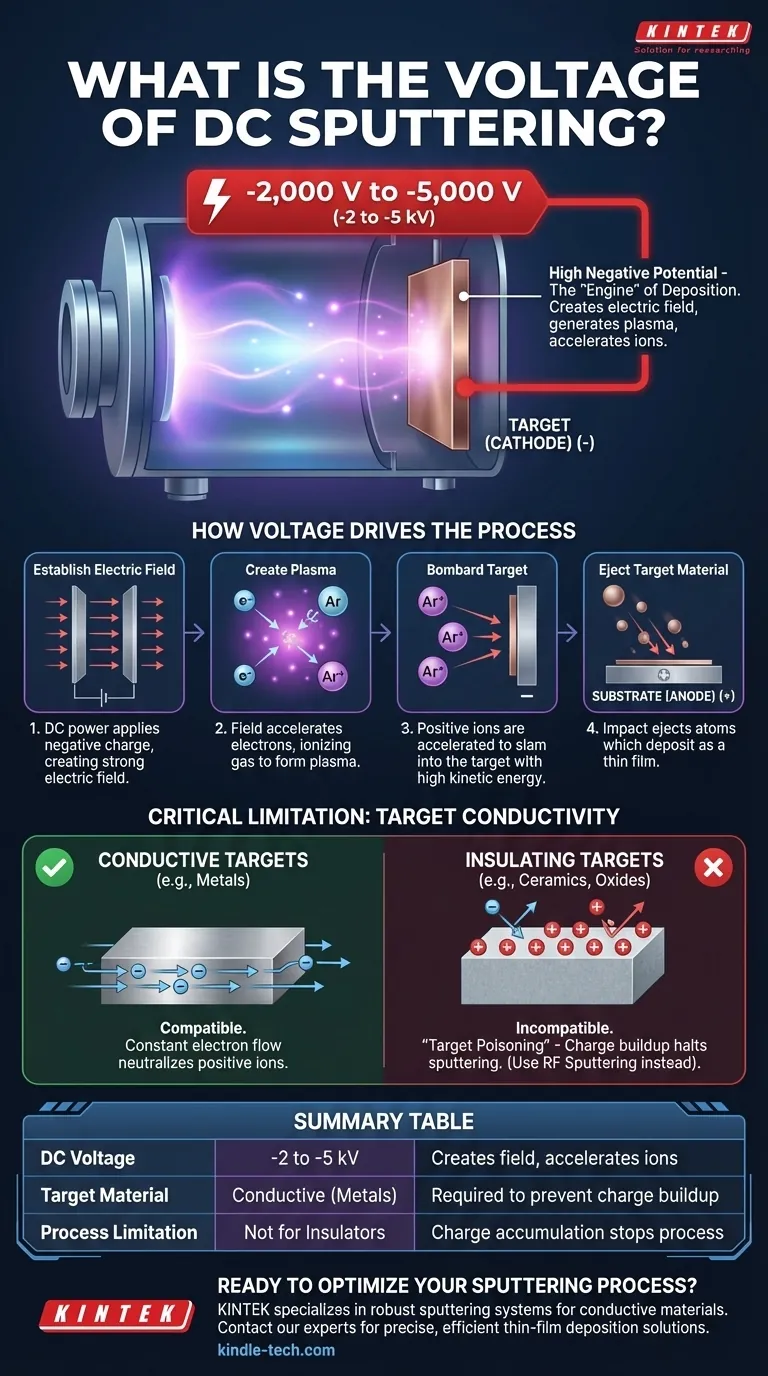

Nella deposizione sputtering DC, la tensione applicata è un potenziale negativo elevato, che tipicamente varia da -2.000 a -5.000 volt (da -2 a -5 kV). Questa tensione viene applicata direttamente al materiale bersaglio, che funge da catodo. Questa specifica condizione elettrica è il motore fondamentale dell'intero processo di deposizione.

L'alta tensione DC non è solo un'impostazione; è il motore del processo di sputtering. Il suo scopo principale è creare un forte campo elettrico che genera un plasma e poi accelera aggressivamente gli ioni positivi nel bersaglio, staccando fisicamente gli atomi per la deposizione.

Come la tensione guida il processo di sputtering

Per comprendere la deposizione sputtering DC, è necessario comprendere il ruolo preciso che questa alta tensione svolge in ogni fase. Essa orchestra una reazione a catena all'interno della camera a vuoto.

Stabilire il campo elettrico

Il processo inizia quando l'alimentatore DC applica la carica negativa da -2 a -5 kV al materiale bersaglio (il catodo). Le pareti della camera o un elettrodo dedicato fungono da anodo (il lato positivo), creando un potente campo elettrico tra di essi.

Creare il plasma

All'interno dell'ambiente gassoso a bassa pressione (tipicamente Argon), gli elettroni liberi vaganti vengono accelerati da questo intenso campo elettrico. Man mano che acquisiscono velocità ed energia, collidono con atomi di gas neutri, strappando loro i propri elettroni.

Questo evento crea due nuove particelle: un altro elettrone libero e uno ione di gas caricato positivamente. Questa cascata di collisioni accende e sostiene rapidamente un plasma visibile, che è semplicemente una nuvola di questi ioni carichi ed elettroni liberi.

Bombardare il bersaglio

Gli ioni positivi appena creati sono ora fortemente attratti dal bersaglio altamente negativo. Il campo elettrico accelera questi ioni, facendoli urtare la superficie del bersaglio con una significativa energia cinetica.

Espellere il materiale bersaglio

Questo bombardamento ionico ad alta energia è un processo fisico, non chimico. L'impatto ha una forza sufficiente per staccare atomi o molecole dal materiale bersaglio. Questi atomi "sputterati" viaggiano quindi attraverso la camera e si depositano come un film sottile sul substrato.

La limitazione critica della tensione DC

L'uso di una tensione a corrente continua (DC) è sia la forza del sistema che la sua principale debolezza. Definisce quali materiali è possibile e non è possibile depositare.

Il requisito del bersaglio conduttivo

La deposizione sputtering DC è efficace solo per materiali bersaglio elettricamente conduttivi, come i metalli puri. Un flusso costante di elettroni attraverso il bersaglio è necessario per mantenere la carica negativa e neutralizzare gli ioni positivi che lo colpiscono costantemente.

Il problema dei materiali isolanti

Se si tenta di utilizzare un bersaglio non conduttivo (isolante), si verifica un fenomeno noto come "avvelenamento del bersaglio". La carica positiva degli ioni di gas bombardanti si accumula sulla superficie del bersaglio perché il materiale non può condurla via.

Questo accumulo di carica positiva neutralizza efficacemente la tensione negativa, schermando il bersaglio da ulteriori bombardamenti ionici. Il plasma può rimanere acceso, ma il processo di sputtering si arresta.

Fare la scelta giusta per il tuo obiettivo

Il tipo di tensione è il fattore più critico nella scelta di un sistema di sputtering. La tua decisione deve basarsi sul materiale che intendi depositare.

- Se il tuo obiettivo principale è depositare metalli o altri materiali conduttivi: la deposizione sputtering DC è il metodo più efficiente ed economico grazie alle sue elevate velocità di deposizione e all'alimentazione più semplice.

- Se il tuo obiettivo principale è depositare isolanti (come ceramiche o ossidi): la deposizione sputtering DC è fondamentalmente incompatibile con il tuo obiettivo, e devi utilizzare una tecnica come la deposizione sputtering RF (Radio Frequenza) per prevenire l'accumulo di carica.

In definitiva, comprendere il ruolo della tensione è la chiave per selezionare la giusta tecnica di sputtering per il tuo materiale.

Tabella riassuntiva:

| Parametro | Intervallo tipico | Scopo |

|---|---|---|

| Tensione DC | Da -2.000 a -5.000 V (da -2 a -5 kV) | Crea campo elettrico, accelera gli ioni per sputterare il materiale bersaglio |

| Materiale bersaglio | Elettricamente conduttivo (es. metalli) | Richiesto per la deposizione sputtering DC per prevenire l'accumulo di carica |

| Limitazione del processo | Non adatto per materiali isolanti (ceramiche, ossidi) | L'accumulo di carica arresta lo sputtering; è richiesto lo sputtering RF |

Pronto a ottimizzare il tuo processo di sputtering?

La deposizione sputtering DC è ideale per la deposizione ad alta velocità di materiali conduttivi, ma la scelta dell'attrezzatura giusta è cruciale per la tua specifica applicazione. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo robusti sistemi di sputtering su misura per le tue esigenze di ricerca e produzione.

Lasciaci aiutarti a ottenere una deposizione di film sottili precisa ed efficiente. Contatta i nostri esperti oggi stesso per discutere i requisiti del tuo progetto e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura