In sostanza, la vaporizzazione dello zinco è il processo fisico in cui il metallo si trasforma da uno stato solido o liquido in un vapore gassoso. Ciò avviene quando lo zinco viene riscaldato al suo punto di ebollizione di 907°C (1665°F). Fondamentalmente, questa temperatura è significativamente inferiore al punto di fusione dell'acciaio, che è la ragione principale per cui questo fenomeno è una preoccupazione importante nelle applicazioni industriali come la saldatura.

Il problema principale della vaporizzazione dello zinco è il suo basso punto di ebollizione rispetto ad altri metalli comuni, in particolare l'acciaio. Questa disparità significa che nei processi ad alta temperatura, un rivestimento protettivo di zinco si trasformerà violentemente in un fumo tossico molto prima che il metallo base inizi a fondere, creando profonde sfide per la sicurezza e la qualità.

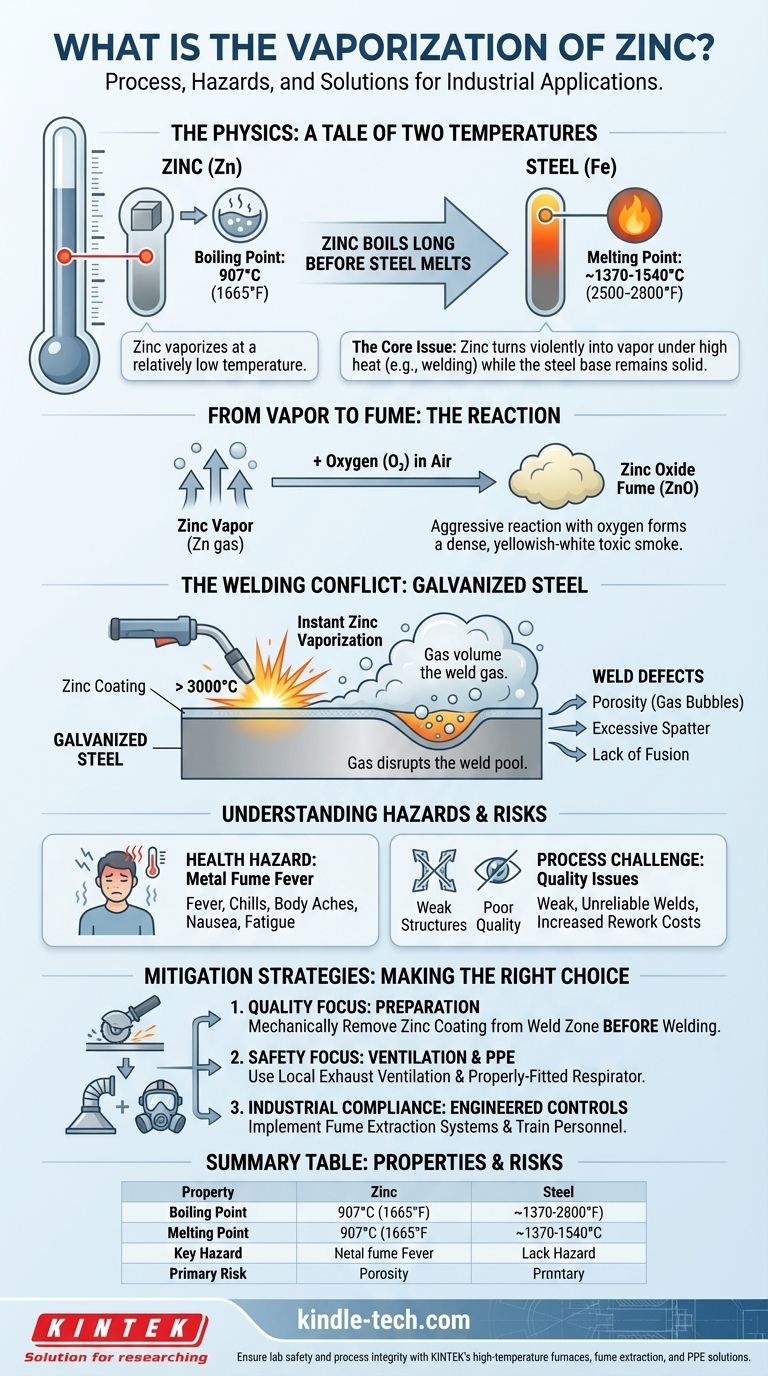

La fisica alla base del problema

Le implicazioni pratiche della vaporizzazione dello zinco sono radicate in una fondamentale incompatibilità delle proprietà dei materiali. Comprendere questo conflitto è il primo passo per gestirlo.

Una storia di due temperature

L'intera sfida può essere riassunta confrontando due numeri.

Lo zinco bolle a 907°C (1665°F).

L'acciaio fonde a circa 1370-1540°C (2500-2800°F).

Ciò significa che qualsiasi processo progettato per fondere l'acciaio, come la saldatura, fornirà energia più che sufficiente per far bollire violentemente qualsiasi zinco presente nell'area immediata.

Da vapore a fumo

Una volta che lo zinco si trasforma in gas, non rimane a lungo come vapore invisibile. Il gas di zinco caldo reagisce immediatamente e aggressivamente con l'ossigeno nell'aria circostante.

Questa reazione forma ossido di zinco (ZnO), un particolato fine che si manifesta come un fumo denso, bianco-giallastro. Questo fumo è la fonte primaria sia dei rischi per la salute che delle complicazioni del processo.

Lo scenario più comune: saldatura di acciaio zincato

Sebbene la vaporizzazione dello zinco sia rilevante nella raffinazione e nella fusione dei metalli, la sua comparsa più frequente e problematica è nella saldatura dell'acciaio zincato.

Cos'è la zincatura?

La zincatura è il processo di applicazione di un rivestimento di zinco protettivo su acciaio o ferro. Questo rivestimento agisce come una barriera sacrificale, impedendo all'acciaio sottostante di arrugginire.

Il conflitto della saldatura

Quando un arco di saldatura, che può superare i 3000°C, colpisce l'acciaio zincato, il rivestimento di zinco sottostante viene istantaneamente vaporizzato.

Questa improvvisa conversione da un sottile strato solido a un grande volume di gas crea un'enorme pressione all'interno del bagno di saldatura fuso. Il gas interrompe la stabilità dell'arco e contamina la saldatura stessa.

L'impatto sulla qualità della saldatura

Il vapore di zinco che fuoriesce è direttamente responsabile di gravi difetti di saldatura.

Questi includono porosità (bolle di gas intrappolate nella saldatura solidificata), eccessivi spruzzi di saldatura e mancanza di fusione. La saldatura risultante è spesso strutturalmente debole, inaffidabile e visivamente scadente.

Comprendere i pericoli e i compromessi

Saldare semplicemente "attraverso" un rivestimento di zinco non è una strategia praticabile. I compromessi in termini di sicurezza e qualità sono gravi e devono essere affrontati con una procedura adeguata.

Il pericolo per la salute: febbre da fumi metallici

L'inalazione dei fumi di ossido di zinco è un grave rischio professionale. Può causare una condizione acuta nota come febbre da fumi metallici.

I sintomi compaiono tipicamente diverse ore dopo l'esposizione e imitano l'influenza: febbre, brividi, dolori muscolari, nausea e affaticamento. Sebbene la malattia sia solitamente temporanea, l'esposizione ripetuta può avere effetti cumulativi e dovrebbe sempre essere evitata.

La sfida del processo: la preparazione è non negoziabile

L'unico modo per garantire una saldatura di alta qualità è impedire che lo zinco entri nel bagno di saldatura in primo luogo.

Ciò richiede la rimozione meccanica del rivestimento di zinco dalla zona di saldatura prima di iniziare. Metodi come la molatura, la levigatura o l'uso di un disco lamellare sono comuni. Ciò aggiunge un significativo passaggio di preparazione, aumentando i tempi e i costi di manodopera.

L'imperativo del controllo: ventilazione e DPI

Poiché una certa generazione di fumi è spesso inevitabile, controlli di sicurezza adeguati sono fondamentali.

Ciò include l'uso di ventilazione locale di scarico (estrattori di fumi) per catturare il fumo alla sua fonte e l'uso di Dispositivi di Protezione Individuale (DPI) appropriati, in particolare un respiratore classificato per fumi metallici.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio alla gestione della vaporizzazione dello zinco deve essere dettato dal tuo obiettivo primario, che si tratti di sicurezza personale, qualità del progetto o conformità industriale.

- Se il tuo obiettivo principale è la qualità della saldatura: devi rimuovere meccanicamente il rivestimento di zinco dalla zona di saldatura e dalle aree circostanti prima di iniziare a saldare.

- Se il tuo obiettivo principale è la sicurezza personale: dai sempre priorità alla ventilazione, lavora in un'area aperta o ben ventilata e indossa un respiratore correttamente adattato e classificato per i fumi metallici.

- Se il tuo obiettivo principale è la conformità industriale: implementa controlli ingegneristici come sistemi di estrazione dei fumi e assicurati che tutto il personale sia formato sui pericoli e dotato dei DPI corretti.

Comprendere che lo zinco vaporizzerà sempre sotto il calore della saldatura è la chiave per anticiparne gli effetti e garantire sia la sicurezza personale che l'integrità strutturale nel tuo lavoro.

Tabella riassuntiva:

| Proprietà | Zinco | Acciaio (per confronto) |

|---|---|---|

| Punto di ebollizione | 907°C (1665°F) | N/A |

| Punto di fusione | 420°C (787°F) | ~1370-1540°C (2500-2800°F) |

| Pericolo chiave | Forma fumo tossico di ossido di zinco (ZnO) | N/A |

| Rischio primario | Febbre da fumi metallici, difetti di saldatura | N/A |

Garantisci la sicurezza e l'integrità del processo del tuo laboratorio quando lavori con metalli come lo zinco. I rischi di esposizione a fumi tossici e guasti dei materiali sono reali. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con forni ad alta temperatura, sistemi di estrazione dei fumi e DPI per proteggere il tuo team e il tuo lavoro. Non compromettere la sicurezza—contatta i nostri esperti oggi per trovare la soluzione giusta per la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici