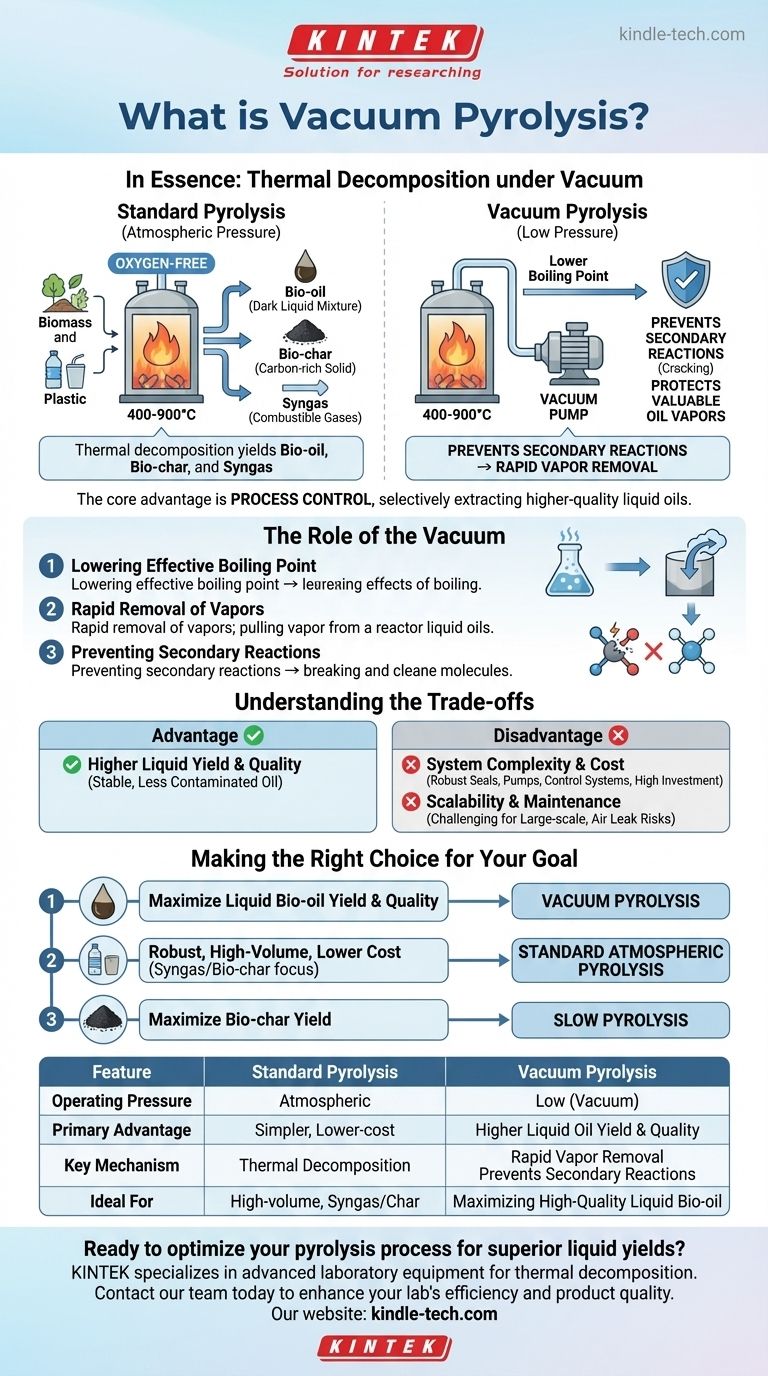

In sostanza, la pirolisi sottovuoto è un processo di decomposizione termica in cui materiali come biomassa o plastica vengono riscaldati ad alte temperature in un ambiente a bassa pressione, ovvero sottovuoto. A differenza della pirolisi standard, che avviene a pressione atmosferica, il vuoto abbassa significativamente il punto di ebollizione dei prodotti di decomposizione. Ciò consente ai preziosi liquidi e oli di vaporizzare ed essere rimossi dal reattore più rapidamente e a temperature più basse, impedendo loro di degradarsi in gas e carbone meno desiderabili.

Il vantaggio principale della pirolisi sottovuoto non è solo la decomposizione, ma il controllo del processo. Operando a pressione ridotta, è possibile estrarre selettivamente oli liquidi di qualità superiore e prevenire le reazioni secondarie che ne degradano il valore nei sistemi di pirolisi standard.

Come Funziona la Pirolisi Standard

Il Principio Fondamentale: Decomposizione Termica

La pirolisi è il processo di riscaldamento di un materiale organico, come biomassa, plastica o pneumatici usati, a temperature elevate (tipicamente 400-900°C) in un ambiente completamente privo di ossigeno.

Senza ossigeno, il materiale non combuste (brucia). Invece, il calore intenso rompe i legami chimici complessi all'interno del materiale, scomponendolo in sostanze più semplici e di maggior valore.

I Tre Prodotti Chiave

Questa decomposizione produce tipicamente tre prodotti principali:

- Bio-olio (o Olio di Pirolisi): Una miscela liquida scura di composti organici che può essere raffinata in combustibili per il trasporto o prodotti chimici speciali.

- Bio-carbone (Bio-char): Un solido stabile e ricco di carbonio simile al carbone vegetale. Può essere utilizzato come ammendante per il suolo, per la filtrazione o come combustibile solido.

- Gas di sintesi (Syngas): Una miscela di gas combustibili (come idrogeno, monossido di carbonio e metano) che può essere utilizzata per generare calore o energia per il processo di pirolisi stesso.

Il Ruolo del Vuoto nella Pirolisi

Abbassamento del Punto di Ebollizione Effettivo

La caratteristica distintiva della pirolisi sottovuoto è l'introduzione di una pompa per vuoto per ridurre continuamente la pressione all'interno del reattore.

Si pensi a come l'acqua bolle a una temperatura inferiore su un'alta montagna. Un vuoto ha lo stesso effetto sui composti prodotti durante la pirolisi. Questi si trasformano in vapore a una temperatura inferiore rispetto a quanto farebbero a pressione atmosferica normale.

Rimozione Rapida dei Vapori

Questo ambiente a bassa pressione crea una potente forza motrice che estrae immediatamente i vapori appena formati dalla zona calda di reazione.

Questa estrazione rapida è la chiave dell'intero processo. I vapori trascorrono un tempo significativamente inferiore esposti alle alte temperature all'interno del reattore.

Prevenzione delle Reazioni Secondarie

Nella pirolisi standard, i preziosi vapori oleosi possono indugiare nel reattore caldo e "craccare", ovvero degradarsi ulteriormente, in gas permanenti di minor valore e più carbone solido.

Rimuovendo i vapori quasi istantaneamente, la pirolisi sottovuoto minimizza queste reazioni secondarie. Ciò preserva l'integrità delle molecole di olio liquido più grandi e di maggior valore.

Comprendere i Compromessi

Vantaggio: Maggiore Resa e Qualità del Liquido

Il vantaggio principale dell'utilizzo di un vuoto è un aumento significativo della resa e della qualità del bio-olio liquido. Poiché si previene il cracking secondario, l'olio risultante è spesso più stabile e meno contaminato.

Svantaggio: Complessità del Sistema e Costo

Operare sottovuoto è tecnicamente impegnativo. Richiede guarnizioni robuste, potenti pompe per vuoto e sistemi di controllo più complessi per mantenere l'ambiente a bassa pressione. Ciò aumenta sia l'investimento di capitale iniziale che i costi operativi correnti.

Svantaggio: Scalabilità e Manutenzione

Mantenere un vuoto perfetto in un reattore industriale su larga scala può essere difficile. Le perdite d'aria possono compromettere l'intero processo, richiedendo una manutenzione e un monitoraggio diligenti. Questa complessità può rendere la scalabilità della tecnologia più difficile rispetto ai sistemi atmosferici standard.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la pirolisi sottovuoto dipende interamente dal prodotto finale desiderato.

- Se il tuo obiettivo principale è massimizzare la resa e la qualità del bio-olio liquido: La pirolisi sottovuoto è l'approccio tecnico superiore, poiché protegge i preziosi vapori oleosi dalla degradazione termica.

- Se il tuo obiettivo principale è l'elaborazione robusta e ad alto volume a un costo inferiore: La pirolisi atmosferica standard è spesso la scelta più pratica ed economicamente vantaggiosa, soprattutto se anche il gas di sintesi o il bio-carbone sono prodotti desiderati.

- Se il tuo obiettivo principale è produrre un'elevata resa di bio-carbone: Un metodo diverso, come la pirolisi lenta (spesso a pressione atmosferica), è tipicamente preferito rispetto alla rapida rimozione dei vapori di un sistema sottovuoto.

In definitiva, la scelta del metodo di decomposizione termica corretto richiede di bilanciare la gamma di prodotti desiderata rispetto ai costi e alle complessità intrinseche del sistema.

Tabella Riassuntiva:

| Caratteristica | Pirolisi Standard | Pirolisi Sottovuoto |

|---|---|---|

| Pressione Operativa | Atmosferica | Bassa (Sottovuoto) |

| Vantaggio Principale | Sistema più semplice e a basso costo | Maggiore resa e qualità dell'olio liquido |

| Meccanismo Chiave | Decomposizione termica senza ossigeno | La rapida rimozione dei vapori previene le reazioni secondarie |

| Ideale Per | Elaborazione ad alto volume, focus su syngas/carbone | Massimizzare la produzione di bio-olio liquido di alta qualità |

Pronto a ottimizzare il tuo processo di pirolisi per rese liquide superiori?

KINTEK è specializzata in apparecchiature da laboratorio avanzate per la ricerca e lo sviluppo della decomposizione termica. Sia che tu stia sviluppando un nuovo metodo di produzione di bio-olio o scalando il tuo processo, i nostri esperti possono aiutarti a scegliere il sistema di pirolisi giusto per i tuoi obiettivi specifici.

Contatta oggi il nostro team per discutere come le nostre soluzioni possono migliorare l'efficienza e la qualità del prodotto del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori