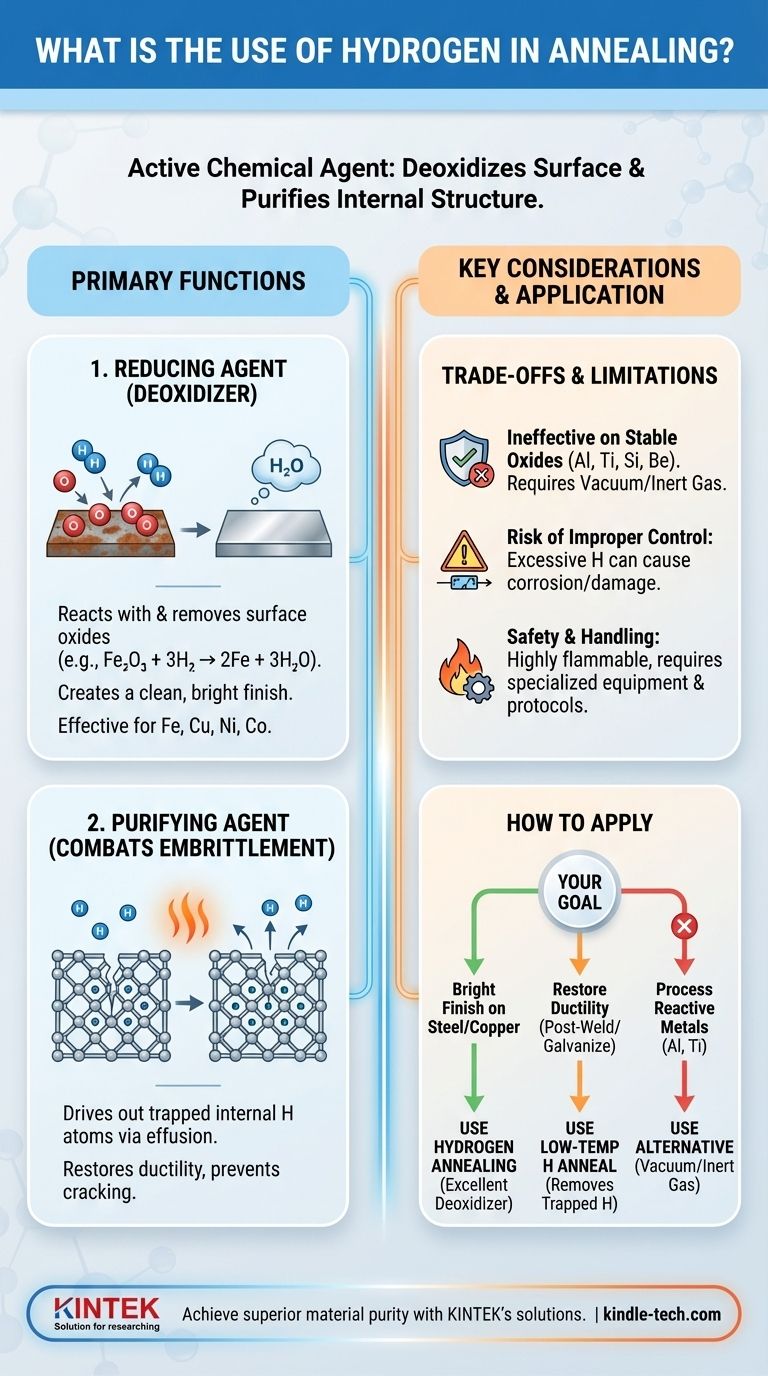

In breve, l'idrogeno viene utilizzato nella ricottura come agente chimico attivo. Svolge due funzioni principali: rimuovere gli ossidi superficiali per una finitura pulita e brillante, e estrarre gli atomi di idrogeno interni intrappolati che possono causare la fragilità del materiale.

Lo scopo principale dell'uso dell'idrogeno nella ricottura è trasformare il processo da semplice riscaldamento a una raffinazione chimica mirata. Purifica attivamente il materiale deossidando la sua superficie e rimuovendo i contaminanti interni, prevenendo guasti critici come la fragilità.

Le Funzioni Primarie dell'Idrogeno nella Ricottura

La ricottura è un processo di trattamento termico progettato per alleviare le tensioni interne e migliorare la duttilità di un materiale. L'introduzione di idrogeno nell'atmosfera del forno aggiunge una potente componente chimica a questo processo fisico.

Come Agente Riducente (Deossidante)

Molti metalli, in particolare ferro, rame e nichel, formano ossidi sulla loro superficie quando esposti all'aria. Questi strati di ossido possono essere dannosi per la qualità e l'aspetto del prodotto finale.

L'idrogeno agisce come un agente riducente, il che significa che reagisce chimicamente e rimuove questi ossidi. Alle alte temperature del forno di ricottura, l'idrogeno si lega agli atomi di ossigeno nell'ossido metallico, formando vapore acqueo (H₂O) che viene poi allontanato. Questo lascia una superficie metallica pura, pulita e brillante.

Come Agente Purificante per Combattere la Fragilità

Alcuni processi di fabbricazione come la saldatura, la galvanostegia o la zincatura possono introdurre idrogeno atomico nella struttura interna del metallo. Questi atomi intrappolati possono causare una grave condizione nota come fragilità da idrogeno.

La fragilità da idrogeno riduce significativamente la duttilità del metallo, rendendolo fragile e incline a fessurarsi sotto stress. La ricottura in un'atmosfera ricca di idrogeno aiuta a invertire questo processo. Il processo, noto come effusione, utilizza il calore per dare agli atomi di idrogeno intrappolati l'energia per diffondersi fuori dal materiale, ripristinandone l'integrità.

I Meccanismi Chimici in Azione

Comprendere come l'idrogeno compie queste attività richiede di esaminare le reazioni guidate dall'energia termica del processo di ricottura.

La Reazione di Deossidazione

La reazione fondamentale per rimuovere un ossido, come l'ossido di ferro (ruggine), è semplice. Il gas idrogeno (H₂) reagisce con l'ossido metallico per produrre il metallo puro e acqua.

Per l'ossido di ferro, la reazione è: Fe₂O₃ + 3H₂ → 2Fe + 3H₂O. Questo processo è altamente efficace per gli ossidi di ferro, rame, nichel e cobalto.

Espulsione dell'Idrogeno Intrappolato

La rimozione dell'idrogeno interno opera sul principio della diffusione. Riscaldando il materiale in un'atmosfera di idrogeno, gli atomi di idrogeno intrappolano acquisiscono sufficiente energia termica per muoversi attraverso il reticolo cristallino del metallo.

Migrano verso la superficie, dove possono fuoriuscire, purificando efficacemente il materiale dal contaminante che causa la fragilità. Questo viene spesso eseguito a temperature comprese tra 200 °C e 300 °C.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, la ricottura in idrogeno non è una soluzione universale. La sua efficacia dipende dal materiale e dal controllo preciso del processo.

Inefficacia sugli Ossidi Stabili

L'idrogeno non è abbastanza forte da ridurre gli ossidi altamente stabili formati da alcuni metalli. Materiali come alluminio, titanio, silicio e berillio hanno ossidi che non reagiscono con l'idrogeno in condizioni di ricottura tipiche.

Per questi materiali, sono necessari metodi alternativi come la ricottura sotto vuoto o in atmosfera di gas inerte (come l'argon).

Il Rischio di Controllo Improprio

La concentrazione e la portata dell'idrogeno sono variabili critiche. Come si vede nella sintesi di materiali avanzati come la produzione di grafene, l'idrogeno viene utilizzato per rimuovere il carbonio amorfo indesiderato.

Tuttavia, un eccesso di idrogeno può iniziare a corrodere e danneggiare il materiale desiderato stesso. Questo principio si applica anche alla ricottura dei metalli; il processo deve essere attentamente ottimizzato per purificare senza causare danni.

Sicurezza e Manipolazione

Essendo un gas altamente infiammabile, l'idrogeno richiede attrezzature specializzate e rigorosi protocolli di sicurezza. Questa complessità operativa e il costo sono una considerazione significativa quando si sceglie un'atmosfera di ricottura.

Come Applicare Questo al Tuo Obiettivo

La decisione di utilizzare la ricottura in idrogeno dipende interamente dal materiale con cui si sta lavorando e dal risultato desiderato.

- Se il tuo obiettivo principale è una finitura brillante e priva di ossidi su parti in acciaio o rame: La ricottura in idrogeno è una scelta eccellente per le sue efficaci proprietà deossidanti.

- Se il tuo obiettivo principale è ripristinare la duttilità dopo la saldatura o la zincatura: Una ricottura in idrogeno a bassa temperatura è il rimedio specifico per rimuovere l'idrogeno intrappolato e prevenire la fragilità.

- Se il tuo obiettivo principale è la lavorazione di alluminio, titanio o altri metalli reattivi: Devi utilizzare un'alternativa come la ricottura sotto vuoto o in gas inerte, poiché l'idrogeno non ridurrà i loro ossidi stabili.

In definitiva, l'uso corretto dell'idrogeno eleva la ricottura da un semplice trattamento termico a un preciso processo di purificazione chimica.

Tabella Riepilogativa:

| Funzione | Meccanismo | Beneficio Chiave |

|---|---|---|

| Agente Riducente | Reagisce con gli ossidi superficiali (es. Fe₂O₃) per formare vapore acqueo. | Crea una finitura brillante e priva di ossidi. |

| Agente Purificante | Il calore espelle gli atomi di idrogeno interni intrappolati dal metallo (effusione). | Previene la fragilità da idrogeno, ripristinando la duttilità. |

Ottieni una purezza e prestazioni superiori dei materiali con le soluzioni di ricottura in idrogeno di KINTEK.

La nostra attrezzatura da laboratorio specializzata è progettata per un controllo preciso dell'atmosfera di idrogeno, garantendo una deossidazione efficace e la rimozione dell'idrogeno per metalli come acciaio, rame e nichel. Questo previene la fragilità e offre la finitura pulita e brillante che la tua applicazione richiede.

Contattaci oggi stesso per discutere come i nostri sistemi di ricottura possono migliorare le capacità del tuo laboratorio e la qualità dei materiali.

Mettiti in contatto con i nostri esperti →

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a atmosfera per la sinterizzazione a bassa temperatura? Ottimizzare gli elettroliti allo stato solido

- Cos'è un'atmosfera inerte? Una guida al controllo delle reazioni chimiche per sicurezza e qualità

- Perché l'argon previene l'ossidazione? La scienza della schermatura con gas inerte spiegata

- Quali gas vengono utilizzati nel trattamento termico? Scegliere l'atmosfera protettiva giusta per il vostro metallo

- Quali sono i vantaggi di un forno a tempra sigillata? Ottieni una consistenza metallurgica e un'efficienza superiori

- L'atmosfera è ossidante o riducente? Scopri il Motore Chimico del Nostro Pianeta

- Perché utilizzare un forno a tubo con atmosfera in gas inerte per la calcinazione dei catalizzatori? Proteggere i siti attivi dalla contaminazione

- Cos'è il principio dell'atmosfera inerte? Controlla il tuo ambiente chimico per risultati affidabili