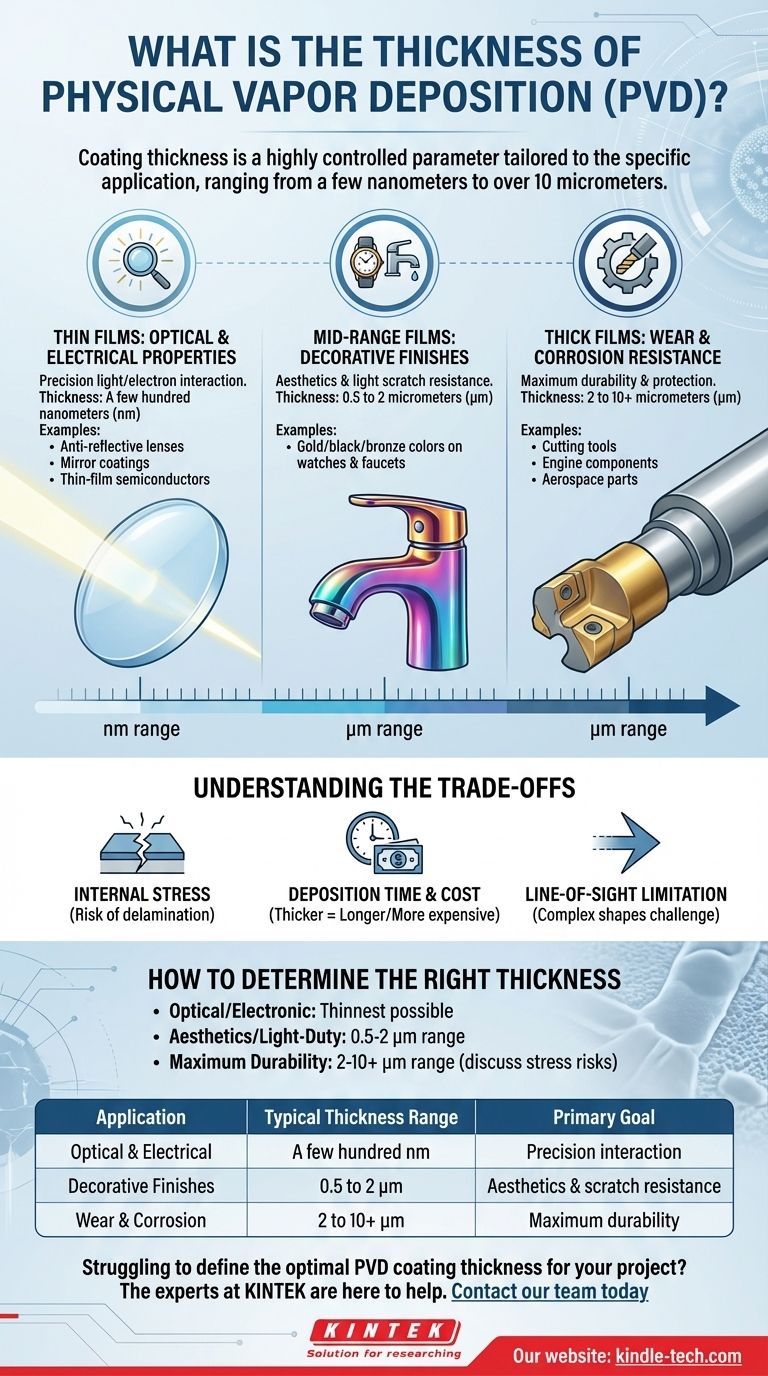

Nella deposizione fisica da fase vapore (PVD), non esiste un unico spessore standard. Lo spessore del rivestimento è un parametro altamente controllato che viene adattato all'applicazione specifica, tipicamente variando da pochi nanometri per i film ottici a oltre 10 micrometri per strati resistenti all'usura per impieghi gravosi.

L'intuizione critica non è chiedere "qual è lo spessore", ma piuttosto "quale spessore è richiesto per il mio obiettivo specifico?". Lo spessore PVD è una funzione diretta del risultato desiderato, sia che si tratti di manipolare la luce, fornire colore o creare una barriera durevole contro l'usura.

Perché lo spessore PVD varia: una questione di funzione

Lo spessore richiesto di un rivestimento PVD è dettato interamente dal problema che è progettato per risolvere. Diverse applicazioni richiedono proprietà del film molto diverse, che sono direttamente collegate a quanto è spesso il materiale depositato.

Film sottili per proprietà ottiche ed elettriche

Per applicazioni come rivestimenti antiriflesso su lenti, rivestimenti a specchio o semiconduttori a film sottile, la precisione è fondamentale. Questi rivestimenti sono spesso spessi solo poche centinaia di nanometri (nm).

La loro funzione si basa sull'interazione con le lunghezze d'onda della luce o sul controllo del flusso di elettroni su distanze microscopiche. Qualsiasi spessore non necessario interromperebbe questa prestazione, quindi i film sono mantenuti il più sottili possibile dal punto di vista funzionale.

Film di gamma media per finiture decorative

Quando il PVD viene utilizzato per scopi decorativi, come l'aggiunta di un colore oro, nero o bronzo a un orologio o a un rubinetto, gli obiettivi primari sono l'aspetto e la leggera resistenza ai graffi.

Questi rivestimenti rientrano tipicamente nell'intervallo da 0,5 a 2 micrometri (µm). Questo è sufficientemente spesso per fornire un colore durevole e uniforme, ma non così spesso da diventare proibitivo in termini di costi o introdurre uno stress significativo.

Film spessi per resistenza all'usura e alla corrosione

Per applicazioni industriali, come il rivestimento di utensili da taglio, componenti di motori o parti aerospaziali, l'obiettivo è la massima durabilità. Questi sono noti come rivestimenti tribologici (resistenti all'usura) o duri.

Questi strati sono significativamente più spessi, spesso variando da 2 a 10 µm, e talvolta possono superare questo valore. Il materiale aggiunto agisce come una barriera sacrificale, proteggendo il componente sottostante da abrasione, attrito, calore e attacco chimico.

Comprendere i compromessi dello spessore PVD

Depositare semplicemente un rivestimento più spesso non è sempre meglio. Il processo comporta compromessi critici che devono essere bilanciati per un'applicazione di successo.

Il problema dello stress interno

Man mano che un rivestimento PVD diventa più spesso, lo stress interno si accumula all'interno del materiale depositato. Se questo stress diventa troppo elevato, può causare la fragilità del rivestimento, la sua fessurazione o persino il distacco dal substrato, un fallimento noto come delaminazione.

Tempo di deposizione e costo

Il PVD è un processo batch che avviene all'interno di una camera a vuoto. La velocità di deposizione è relativamente lenta, il che significa che i rivestimenti più spessi richiedono tempi di ciclo significativamente più lunghi. Questo si traduce direttamente in un maggiore consumo energetico e in un costo finale del pezzo più elevato.

La limitazione della linea di vista

Il PVD è un processo a linea di vista, il che significa che il materiale di rivestimento viaggia in linea retta dalla sorgente al pezzo target. Ottenere un rivestimento spesso uniforme su una forma complessa e tridimensionale è impegnativo e potrebbe richiedere una sofisticata rotazione del pezzo e più sorgenti di rivestimento.

Come determinare lo spessore giusto per la tua applicazione

Usa il tuo obiettivo finale per guidare la tua specifica tecnica. È sempre consigliabile collaborare con un esperto PVD, ma questi principi ti aiuteranno a definire i tuoi requisiti.

- Se il tuo obiettivo principale è la prestazione ottica o elettronica: Specifica il film più sottile possibile che raggiunga l'effetto desiderato, spesso misurato in nanometri.

- Se il tuo obiettivo principale è l'estetica e una protezione leggera: Uno spessore moderato nell'intervallo da 0,5 a 2 micrometri è un obiettivo robusto ed economico.

- Se il tuo obiettivo principale è la massima durabilità e resistenza all'usura: È necessario un rivestimento più spesso da 2 a 10 micrometri, ma devi discutere il rischio di stress interno con il tuo fornitore di rivestimenti.

In definitiva, la selezione dello spessore PVD giusto è una decisione di ingegneria strategica che bilancia i requisiti di prestazione con le limitazioni intrinseche del processo.

Tabella riassuntiva:

| Applicazione | Intervallo di spessore tipico | Obiettivo primario |

|---|---|---|

| Ottica ed Elettrica | Poche centinaia di nanometri (nm) | Interazione precisa luce/elettroni |

| Finiture Decorative | Da 0,5 a 2 micrometri (µm) | Estetica e leggera resistenza ai graffi |

| Resistenza all'usura e alla corrosione | Da 2 a 10+ micrometri (µm) | Massima durabilità e protezione |

Hai difficoltà a definire lo spessore ottimale del rivestimento PVD per il tuo progetto? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di apparecchiature da laboratorio e materiali di consumo su misura per applicazioni PVD precise, garantendo che i tuoi rivestimenti offrano le prestazioni esatte di cui hai bisogno, sia per la chiarezza ottica, l'attrattiva decorativa o la durabilità industriale. Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e ottenere risultati superiori con la giusta soluzione di rivestimento.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è lo scopo dell'evaporazione sottovuoto? Purificare l'acqua o creare rivestimenti ad alta purezza

- Qual è il principio dell'evaporazione a fascio elettronico? Una guida alla deposizione di film sottili ad alta purezza

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- Qual è il principale svantaggio del sistema di evaporazione termica? Spiegazione del rischio elevato di contaminazione

- Che ruolo gioca la temperatura nell'evaporazione? Padroneggiare Velocità vs. Qualità nel tuo processo

- Qual è la differenza tra evaporazione termica ed evaporazione a fascio elettronico? Scegli il Metodo Giusto per il Tuo Film Sottile

- Cos'è il metodo di placcatura per evaporazione sotto vuoto? Una guida al rivestimento a film sottile semplice ed economico

- Quali sono i materiali utilizzati nella sorgente di evaporazione termica? Una guida agli evaporanti e alle barchette (boats)