La risposta definitiva è che lo spessore del rivestimento non è un valore unico, ma copre un intervallo enorme, da pochi nanometri per strati funzionali avanzati a diversi centimetri per barriere protettive per impieghi gravosi. Lo spessore specifico è interamente dettato dal materiale del rivestimento e dalla sua destinazione d'uso, sia essa per prestazioni ottiche, resistenza all'usura o protezione ambientale.

Il principio fondamentale da comprendere è che lo spessore del rivestimento è un parametro di progettazione critico, non una proprietà fissa. È progettato appositamente per raggiungere una funzione specifica, bilanciando i requisiti di prestazione con fattori quali costi, tolleranza dimensionale e stress del materiale.

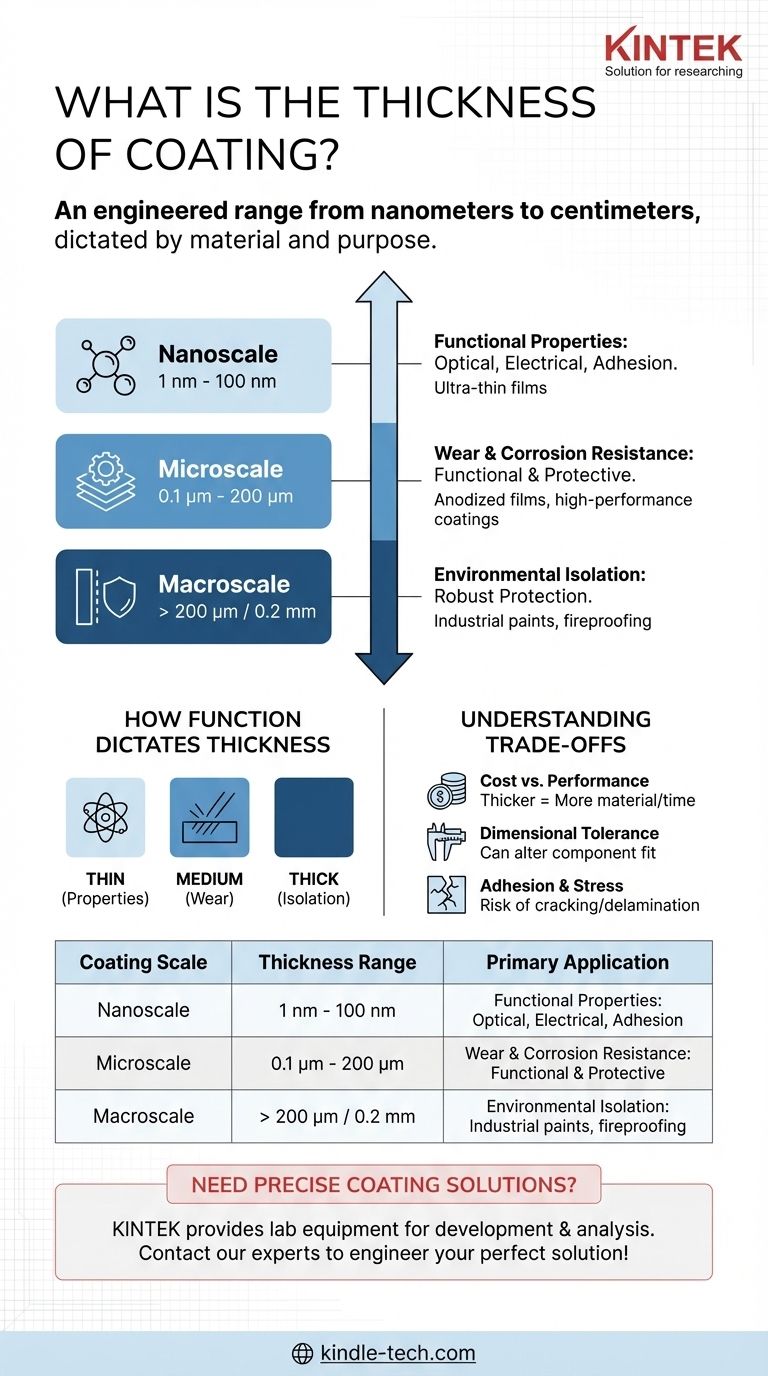

Lo spettro dello spessore dei rivestimenti

Per comprendere lo spessore, è meglio pensare in termini di scala. Diverse applicazioni esistono a ordini di grandezza molto diversi, ognuno dei quali serve a uno scopo unico.

Rivestimenti su scala nanometrica (1 nm - 100 nm)

Questi sono film ultrasottili il cui obiettivo principale è modificare le proprietà di una superficie senza alterarne le dimensioni fisiche.

Esempi includono promotori di adesione come Titanio Zirconio (TiZr) a 1-5 nm, che creano un ponte chimico tra un substrato e uno strato successivo. Anche i rivestimenti antiriflesso sulle lenti rientrano in questa categoria.

Rivestimenti su scala micrometrica (0,1 µm - 200 µm)

Questa è la gamma più comune per i rivestimenti industriali e commerciali che forniscono una combinazione di benefici funzionali e protettivi.

I film anodizzati sull'alluminio, ad esempio, possono variare da 0,5 µm per una finitura decorativa a 150 µm per uno strato architettonico duro e resistente alla corrosione. Molti film sottili ad alte prestazioni per la resistenza all'usura si trovano nell'intervallo da 0,5 µm a 10 µm.

Rivestimenti su scala macroscopica (>200 µm o 0,2 mm)

Questi sono rivestimenti a film spesso progettati principalmente per una protezione robusta contro ambienti ostili. Qui, il materiale di base è essenziale per le prestazioni.

Le vernici e i primer industriali possono facilmente avere uno spessore di alcuni millimetri per fornire una resistenza a lungo termine agli agenti atmosferici e alla corrosione. Rivestimenti specializzati come quelli ignifughi o i rivestimenti a spruzzo termico spessi possono persino essere misurati in centimetri.

Come la funzione detta lo spessore

Lo spessore richiesto è una conseguenza diretta del problema che si sta cercando di risolvere. Più sottile non è sempre più economico e più spesso non è sempre migliore.

Per proprietà funzionali (Sottile)

Quando l'obiettivo è alterare le proprietà ottiche, elettriche o chimiche di una superficie, il rivestimento è spesso sottile a livello atomico. Le sue prestazioni derivano dalla sua specifica chimica e struttura, non dal suo volume.

Per resistenza all'usura e alla corrosione (Medio)

Per la protezione contro l'usura meccanica o l'attacco chimico, il rivestimento deve avere una sostanza sufficiente per resistere all'erosione e agire come una barriera durevole. Tuttavia, deve essere abbastanza sottile da non interferire con le tolleranze dimensionali del pezzo.

Per isolamento ambientale (Spesso)

Quando si protegge un substrato da fattori come calore intenso, fuoco o impatti fisici gravi, è lo spessore del rivestimento stesso a fornire la protezione. Agisce come una barriera sacrificale o isolante che è destinata a degradarsi nel tempo per proteggere ciò che sta sotto.

Comprendere i compromessi

La selezione dello spessore di un rivestimento implica il bilanciamento di fattori in competizione. Una scelta sbagliata può essere più dannosa che non avere alcun rivestimento.

Costo rispetto alle prestazioni

In generale, i rivestimenti più spessi richiedono più materiale e tempi di lavorazione più lunghi, aumentando i costi. Applicare un rivestimento di 100 µm quando ne servono solo 10 µm è uno spreco e inefficiente.

Tolleranza dimensionale

Per i pezzi progettati con precisione, un rivestimento spesso può alterare fondamentalmente il modo in cui i componenti si adattano e funzionano. Un rivestimento di 50 µm può facilmente compromettere la tolleranza di un cuscinetto o di una parte filettata, causandone il guasto.

Adesione e stress interno

Man mano che i rivestimenti diventano più spessi, possono sviluppare livelli più elevati di stress interno. Questo stress può portare a crepe, sfaldamento o delaminazione, specialmente se il substrato si flette o subisce cicli termici.

Fare la scelta giusta per il tuo obiettivo

Per determinare lo spessore appropriato, inizia dal tuo obiettivo principale.

- Se la tua attenzione principale è sulle prestazioni ottiche, catalitiche o elettriche: Stai quasi certamente lavorando con rivestimenti su scala nanometrica o micrometrica sottile (da 1 nm a 2 µm).

- Se la tua attenzione principale è sulla resistenza generale all'usura, all'attrito o alla corrosione: Dovresti esaminare i rivestimenti nell'intervallo micrometrico (da 2 µm a 150 µm).

- Se la tua attenzione principale è la protezione ambientale o dagli impatti per impieghi gravosi: La tua soluzione risiede nei rivestimenti su scala macroscopica misurati in millimetri (0,2 mm) o più.

In definitiva, la scelta dello spessore di un rivestimento è una decisione ingegneristica fondamentale per il successo del tuo prodotto finale.

Tabella riassuntiva:

| Scala del rivestimento | Intervallo di spessore | Applicazione principale |

|---|---|---|

| Nanometrica | 1 nm - 100 nm | Ottica, Elettrica, Promozione dell'adesione |

| Micrometrica | 0,1 µm - 200 µm | Resistenza all'usura, Protezione dalla corrosione |

| Macroscopica | > 200 µm (0,2 mm) | Protezione ambientale e dagli impatti per impieghi gravosi |

Hai difficoltà a determinare lo spessore ottimale del rivestimento per la tua applicazione specifica? La scelta giusta è fondamentale per le prestazioni, i costi ed evitare problemi come scarsa adesione o guasti dimensionali. Noi di KINTEK siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per lo sviluppo e l'analisi dei rivestimenti. I nostri esperti possono aiutarti a selezionare gli strumenti giusti per raggiungere i tuoi obiettivi, sia che tu stia lavorando con film funzionali ultrasottili o spessi strati protettivi. Progettiamo insieme la soluzione perfetta per il tuo progetto: contatta oggi il nostro team per una consulenza!

Guida Visiva

Prodotti correlati

- Macchina automatica per pressa a caldo da laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Elettrodo a disco rotante (anello-disco) RRDE / compatibile con PINE, ALS giapponese, Metrohm svizzero al carbonio vetroso platino

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

Domande frequenti

- Qual è la differenza tra lo sputtering DC e lo sputtering DC a magnetron? Sblocca velocità di deposizione più elevate

- Cos'è la deposizione fisica da vapore per evaporazione e sputtering? Differenze chiave nei metodi di rivestimento a film sottile

- Quali sono i pericoli del calore in laboratorio? Proteggi il tuo laboratorio da ustioni, incendi e perdita di dati

- Quali sono i 4 metodi di trattamento termico? Ricottura, Tempra, Raffreddamento rapido e Distensione

- Quanto è stabile l'RNA estratto a varie temperature? Una guida alla conservazione e manipolazione sicura

- Quale trattamento termico può essere utilizzato per rafforzare la struttura di un metallo? Padronanza di tempra, rinvenimento e altro ancora

- Quali sono gli svantaggi dello sputtering? Bilanciare alta qualità del film con costi e velocità

- Qual è la differenza tra brasatura a gas e brasatura a induzione? Scegli il metodo di brasatura giusto per il tuo progetto