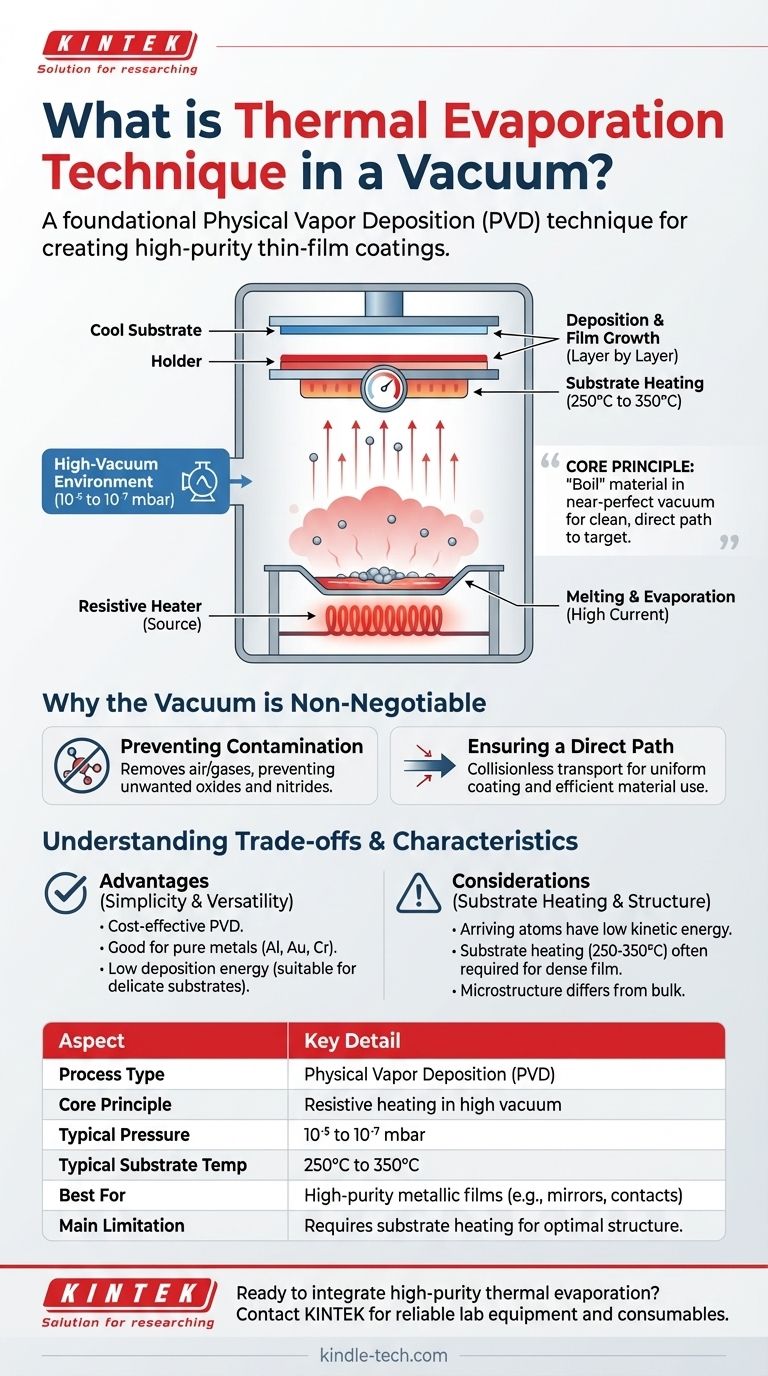

L'evaporazione termica è una tecnica fondamentale di deposizione di film sottili utilizzata per creare rivestimenti altamente puri su una superficie. È un tipo di Deposizione Fisica da Vapore (PVD) in cui un materiale sorgente viene riscaldato all'interno di una camera ad alto vuoto fino a quando non evapora. Questo vapore viaggia quindi indisturbato attraverso il vuoto e si condensa su un substrato più freddo, formando uno strato sottile e uniforme.

Il principio fondamentale dell'evaporazione termica è "far bollire" un materiale in un vuoto quasi perfetto. Questo vuoto non è solo una condizione ambientale; è un componente critico che assicura che gli atomi vaporizzati abbiano un percorso pulito e diretto verso il bersaglio, prevenendo la contaminazione e garantendo la qualità del film finale.

Il Meccanismo Fondamentale: Dal Solido al Film Sottile

L'evaporazione termica, nota anche come evaporazione resistiva, segue un processo fisico semplice e altamente controllato. Ogni passaggio è essenziale per costruire un film di alta qualità.

Il Materiale Sorgente e il Riscaldatore

Il processo inizia posizionando il materiale da depositare—spesso sotto forma di pellet, filo o polvere—in un contenitore noto come sorgente. Questa sorgente può essere un piccolo crogiolo ceramico o una "barchetta" o "cestello" fatto di un metallo refrattario come il tungsteno o il molibdeno.

Il Ruolo della Resistenza Elettrica

Questa sorgente è progettata per avere un'elevata resistenza elettrica. Una corrente elettrica elevata viene fatta passare direttamente attraverso di essa, facendola riscaldare rapidamente, molto simile al filamento di una lampadina a incandescenza. Questo è il motivo per cui la tecnica è spesso chiamata evaporazione resistiva.

Fusione ed Evaporazione

Il calore intenso dalla sorgente viene trasferito al materiale di deposizione. Man mano che la temperatura aumenta, il materiale prima fonde in un liquido e poi inizia a evaporare, rilasciando un flusso di atomi o molecole nella camera. Ciò accade quando la pressione di vapore del materiale diventa significativa.

Deposizione sul Substrato

Questi atomi vaporizzati viaggiano in traiettorie rettilinee e a vista attraverso la camera a vuoto. Alla fine colpiscono un substrato più freddo (l'oggetto da rivestire) che è strategicamente posizionato sopra o vicino alla sorgente. A contatto, gli atomi perdono la loro energia termica, si condensano nuovamente in uno stato solido e si accumulano strato dopo strato per formare un film sottile.

Perché il Vuoto è Non Negoziabile

L'intero processo deve avvenire in un ambiente ad alto vuoto. La qualità di questo vuoto è direttamente collegata alla qualità del film risultante.

Prevenire la Contaminazione

Una camera a vuoto viene pompata a pressioni estremamente basse (tipicamente da 10⁻⁵ a 10⁻⁷ mbar) per rimuovere praticamente tutta l'aria e altri contaminanti gassosi. Senza questo, il flusso di vapore caldo e reattivo si scontrerebbe immediatamente con ossigeno e azoto, formando ossidi e nitruri indesiderati all'interno del film.

Garantire un Percorso Diretto

Il vuoto crea un ambiente di trasporto senza collisioni. Rimuovendo le molecole d'aria, fornisce un percorso chiaro e senza ostacoli per gli atomi vaporizzati dalla sorgente al substrato. Ciò garantisce un rivestimento uniforme e un uso efficiente del materiale sorgente.

Comprendere i Compromessi e le Caratteristiche

Sebbene efficace, l'evaporazione termica è una tecnica con punti di forza e limitazioni specifici che la rendono adatta a determinate applicazioni rispetto ad altre.

Semplicità e Versatilità

Uno dei principali vantaggi dell'evaporazione termica è la sua relativa semplicità ed economicità rispetto ad altri metodi PVD. È altamente efficace per depositare una vasta gamma di materiali, in particolare metalli puri e leghe semplici, ottenendo film con buona purezza e adesione.

Bassa Energia di Deposizione

Gli atomi nell'evaporazione termica viaggiano solo con la loro energia termica, che è piuttosto bassa. Ciò significa che arrivano al substrato con meno energia cinetica rispetto agli atomi in un processo come lo sputtering. Questo può essere un vantaggio per il rivestimento di substrati delicati.

La Necessità del Riscaldamento del Substrato

Una conseguenza della bassa energia di deposizione è che gli atomi in arrivo potrebbero non avere abbastanza energia per formare un film denso e ben strutturato da soli. Per superare questo, il substrato viene spesso riscaldato tra 250°C e 350°C. Questa energia aggiuntiva consente agli atomi di muoversi sulla superficie e di stabilirsi in una struttura più stabile.

Differenze nella Microstruttura

È fondamentale comprendere che la microstruttura del film depositato può essere ampiamente diversa dal materiale sfuso che è stato evaporato. La bassa energia e le condizioni di vuoto creano un ambiente di crescita unico, che deve essere preso in considerazione quando sono richieste proprietà specifiche del materiale.

Quando Scegliere l'Evaporazione Termica

La scelta della giusta tecnica di deposizione dipende interamente dagli obiettivi, dai materiali e dal budget del tuo progetto.

- Se il tuo obiettivo principale è l'efficacia dei costi per i metalli puri: L'evaporazione termica è una scelta eccellente per depositare film metallici ad alta purezza come alluminio, oro o cromo per applicazioni come specchi e contatti elettrici.

- Se stai lavorando con substrati sensibili al calore: La natura a bassa energia del flusso di vapore può essere vantaggiosa, ma devi considerare se il substrato può tollerare il riscaldamento richiesto per garantire una buona qualità del film.

- Se il raggiungimento di una specifica struttura cristallina è critico: Preparati a controllare attentamente i parametri di processo come la temperatura del substrato e il tasso di deposizione, e riconosci che altri metodi PVD possono offrire un controllo più diretto sulle proprietà finali del film.

In definitiva, l'evaporazione termica è una tecnica potente e accessibile per creare film sottili di alta qualità quando i suoi principi operativi e le sue limitazioni sono correttamente applicati.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Principio Fondamentale | Riscaldamento resistivo di un materiale in alto vuoto per creare un vapore che si condensa su un substrato. |

| Pressione Tipica | 10⁻⁵ a 10⁻⁷ mbar |

| Temperatura Tipica del Substrato | 250°C a 350°C |

| Ideale Per | Deposizione economica di metalli puri (es. Al, Au) per specchi, contatti elettrici. |

| Limitazione Principale | La bassa energia di deposizione potrebbe richiedere il riscaldamento del substrato per una densità e struttura del film ottimali. |

Pronto a integrare l'evaporazione termica ad alta purezza nel tuo flusso di lavoro di laboratorio?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo affidabili per tutte le tue esigenze di deposizione di film sottili. Che tu stia sviluppando nuovi componenti elettronici, rivestimenti ottici o materiali avanzati, la nostra esperienza e la nostra gamma di prodotti possono aiutarti a ottenere risultati precisi e coerenti.

Discutiamo il tuo progetto. Contatta i nostri esperti oggi stesso per trovare la soluzione di evaporazione termica perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

Domande frequenti

- Che cos'è la tecnica di evaporazione sotto vuoto per film sottili? Una guida alla deposizione di film sottili ad alta purezza

- Dove viene utilizzata la deposizione fisica da vapore? Migliorare le superfici per l'aerospaziale, l'elettronica e altro ancora

- Quali sono i pericoli dell'evaporazione? Evitare guasti al processo e contaminazione dei materiali

- Quali materiali vengono utilizzati nell'evaporazione sotto vuoto? Una guida a metalli, leghe e dielettrici

- Quali sono le applicazioni dell'evaporazione termica? Una guida alla deposizione di film sottili per l'elettronica e i rivestimenti

- Quali sono le fasi della deposizione fisica da fase vapore? Una guida al processo PVD in 3 fasi

- Quali sono le fonti di evaporazione termica? Una guida al riscaldamento resistivo rispetto al riscaldamento a fascio di elettroni (E-Beam)

- Cos'è l'evaporazione termica dell'oro? Una guida semplice alla deposizione di film sottili d'oro