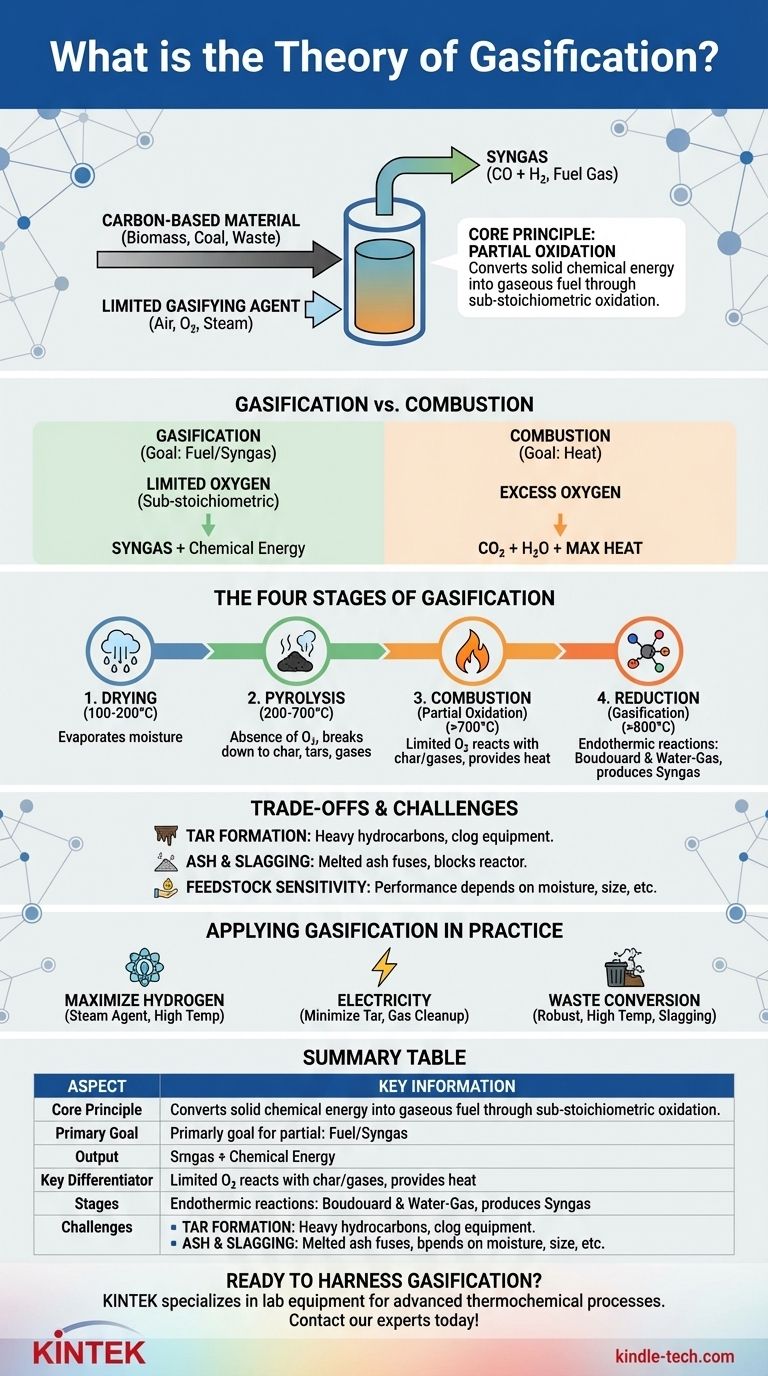

In sostanza, la teoria della gassificazione descrive un processo termochimico che converte materiali a base di carbonio come biomassa, carbone o rifiuti in un prezioso gas combustibile chiamato syngas. Questo viene ottenuto riscaldando il materiale in un ambiente controllato con una quantità limitata di un "agente gassificante" (come ossigeno, aria o vapore), privandolo deliberatamente di ossigeno sufficiente per una combustione completa.

Il principio fondamentale che differenzia la gassificazione dalla semplice combustione è l'ossidazione parziale. Invece di bruciare completamente il combustibile per rilasciare calore, la gassificazione utilizza strategicamente solo l'ossidazione sufficiente per alimentare una serie di reazioni chimiche che scompongono la materia prima in una miscela di gas combustibile ricca di idrogeno e monossido di carbonio.

Gassificazione vs. Combustione: la differenza critica

Per comprendere la gassificazione, devi prima distinguerla dalla combustione (bruciatura). Sono due obiettivi fondamentalmente diversi raggiunti con mezzi simili.

Il ruolo dell'agente gassificante

La combustione mira all'ossidazione completa fornendo ossigeno in eccesso, assicurando che tutto il combustibile bruci per produrre principalmente anidride carbonica (CO2), acqua (H2O) e il massimo calore.

La gassificazione, tuttavia, utilizza una quantità sub-stechiometrica di un agente gassificante. Ciò significa che non c'è abbastanza ossigeno per completare il processo di combustione, forzando l'insorgenza di diverse vie chimiche. Gli agenti comuni includono aria, ossigeno puro, vapore o CO2.

La distinzione chiave: combustibile vs. calore

Il risultato finale è la differenza principale. L'obiettivo della combustione è rilasciare energia termica (calore) direttamente dal combustibile.

L'obiettivo della gassificazione è convertire l'energia chimica del combustibile solido in un combustibile gassoso (syngas). Questo syngas può quindi essere bruciato altrove per produrre elettricità, o utilizzato come elemento costitutivo chimico per produrre idrogeno, metanolo e altri prodotti di valore.

Le quattro fasi del processo di gassificazione

La gassificazione non è una singola reazione, ma una sequenza di quattro distinti processi termici che si verificano in diverse zone all'interno di un gassificatore.

Fase 1: Essiccazione

Quando la materia prima entra nel gassificatore, il calore iniziale (tipicamente 100-200°C) elimina l'umidità. Questa è una semplice fase di evaporazione che prepara il materiale per la fase successiva.

Fase 2: Pirolisi

Intorno ai 200-700°C, in assenza di ossigeno, inizia la pirolisi. Il calore scompone le complesse strutture idrocarburiche della materia prima in tre prodotti primari: un carbone solido, vapori condensabili (catrami e oli) e gas volatili non condensabili.

Fase 3: Combustione (Ossidazione parziale)

In questa zona, viene introdotto l'agente gassificante. Una parte del carbone e dei prodotti volatili della pirolisi reagiscono con l'ossigeno limitato in una reazione esotermica (rilasciando calore). Questo passaggio di combustione è vitale in quanto produce le alte temperature (oltre 700°C) necessarie per guidare la fase finale e importantissima di riduzione.

Fase 4: Riduzione (Gassificazione)

Questa è la fase principale di produzione del gas, che si verifica alle temperature più elevate (tipicamente >800°C). In questo ambiente povero di ossigeno e ad alto calore, il carbone rimanente e i gas subiscono diverse reazioni endotermiche (che assorbono calore) con vapore e anidride carbonica prodotti durante la combustione.

Le reazioni chiave includono la reazione di Boudouard (C + CO2 → 2CO) e la reazione acqua-gas (C + H2O → CO + H2), che convertono il carbonio solido e i gas intermedi nei componenti finali, ricchi di energia, del syngas.

Comprendere i compromessi e le sfide

Sebbene potente, la gassificazione è un processo complesso con difficoltà intrinseche che devono essere gestite per un funzionamento di successo.

Il problema della formazione di catrame

I catrami sono idrocarburi complessi e pesanti prodotti durante la pirolisi che non si scompongono nella zona di riduzione. Se escono dal gassificatore, possono raffreddarsi, condensarsi e intasare le apparecchiature a valle come motori e turbine, causando significativi problemi operativi.

Problemi di cenere e scorie

Tutte le materie prime contengono materiale inorganico e non combustibile che diventa cenere. Alle alte temperature all'interno di un gassificatore, questa cenere può fondere e fondersi in una scoria vetrosa, che può bloccare i passaggi e danneggiare il rivestimento del reattore.

Sensibilità della materia prima

Le prestazioni della gassificazione dipendono fortemente dalle caratteristiche della materia prima, incluso il suo contenuto di umidità, il contenuto di ceneri e le dimensioni fisiche. Ciò significa che i materiali spesso richiedono una significativa pre-elaborazione (essiccazione, triturazione) per essere utilizzati efficacemente.

Applicare la teoria della gassificazione nella pratica

Comprendere i principi fondamentali consente di allineare le scelte tecnologiche con i propri obiettivi specifici. La teoria detta i risultati pratici.

- Se il tuo obiettivo principale è massimizzare la produzione di idrogeno: dovresti dare priorità al vapore come agente gassificante e operare a temperature elevate per favorire la reazione acqua-gas.

- Se il tuo obiettivo principale è generare elettricità con un motore: la tua priorità deve essere minimizzare il contenuto di catrame attraverso la progettazione del reattore (ad esempio, gassificatori a tiraggio discendente) e sistemi efficaci di pulizia del gas.

- Se il tuo obiettivo principale è convertire i rifiuti solidi urbani: hai bisogno di un gassificatore robusto e ad alta temperatura (come un gassificatore al plasma) che possa gestire materie prime diverse e inconsistenti e fondere la cenere in una scoria inerte e non pericolosa.

In definitiva, la gassificazione è l'arte controllata di trasformare la materia solida in una materia prima chimica gassosa versatile.

Tabella riassuntiva:

| Aspetto | Informazioni chiave |

|---|---|

| Principio fondamentale | Ossidazione parziale (ossigeno sub-stechiometrico) |

| Obiettivo primario | Convertire combustibile solido in combustibile gassoso (syngas) |

| Output principale | Syngas (ricco di CO e H2) |

| Differenziatore chiave | Produce un gas combustibile, non solo calore (come la combustione) |

| Fasi del processo | 1. Essiccazione, 2. Pirolisi, 3. Combustione, 4. Riduzione |

| Sfide comuni | Formazione di catrame, ceneri/scorie, sensibilità della materia prima |

Pronto a sfruttare il potere della gassificazione nel tuo laboratorio o progetto pilota?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per processi termochimici avanzati come la gassificazione. Sia che tu stia ricercando l'efficienza delle materie prime, ottimizzando la produzione di syngas o sviluppando nuove soluzioni energetiche pulite, i nostri reattori affidabili, i sistemi di controllo della temperatura e gli strumenti di analisi dei gas sono progettati per supportare la tua innovazione.

Costruiamo insieme la tua configurazione di gassificazione ideale. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Qual è il contenuto di carbonio dell'olio di pirolisi? Un'analisi approfondita della sua composizione e dei suoi usi

- Perché la pirolisi è migliore della gassificazione? Per prodotti bioversatili e immagazzinabili

- Quali sono i vantaggi della pirolisi e della gassificazione? Scegliere la giusta tecnologia Waste-to-Energy

- Qual è il principio di funzionamento del forno a rotore? Ottenere una perfetta uniformità di trattamento termico

- Quali attrezzature vengono utilizzate per la calcinazione? Scegliere il sistema giusto per il vostro processo

- Cos'è il metodo della co-pirolisi? Un approccio strategico alla valorizzazione dei rifiuti e all'aggiornamento del bio-olio

- Quale gas viene emesso dalla pirolisi? Comprendere la composizione variabile del syngas

- Quali sono le caratteristiche della pirolisi? Sbloccare il potenziale del Waste-to-Energy