Al suo centro, lo sputtering a RF è una tecnica di deposizione di film sottili che utilizza un campo elettrico a radiofrequenza (RF) per creare un plasma e depositare materiale su una superficie. A differenza della sua controparte più semplice, lo sputtering a DC, questo metodo è unicamente in grado di depositare materiali isolanti o "dielettrici", rendendolo una pietra angolare della scienza dei materiali moderna e della produzione di semiconduttori.

Lo scopo fondamentale dello sputtering a RF è superare il limite principale dello sputtering a DC: l'incapacità di depositare materiali non conduttivi. Lo ottiene utilizzando una corrente alternata per neutralizzare periodicamente la carica elettrica che si accumula sulla superficie di un bersaglio isolante, consentendo il mantenimento del processo di sputtering.

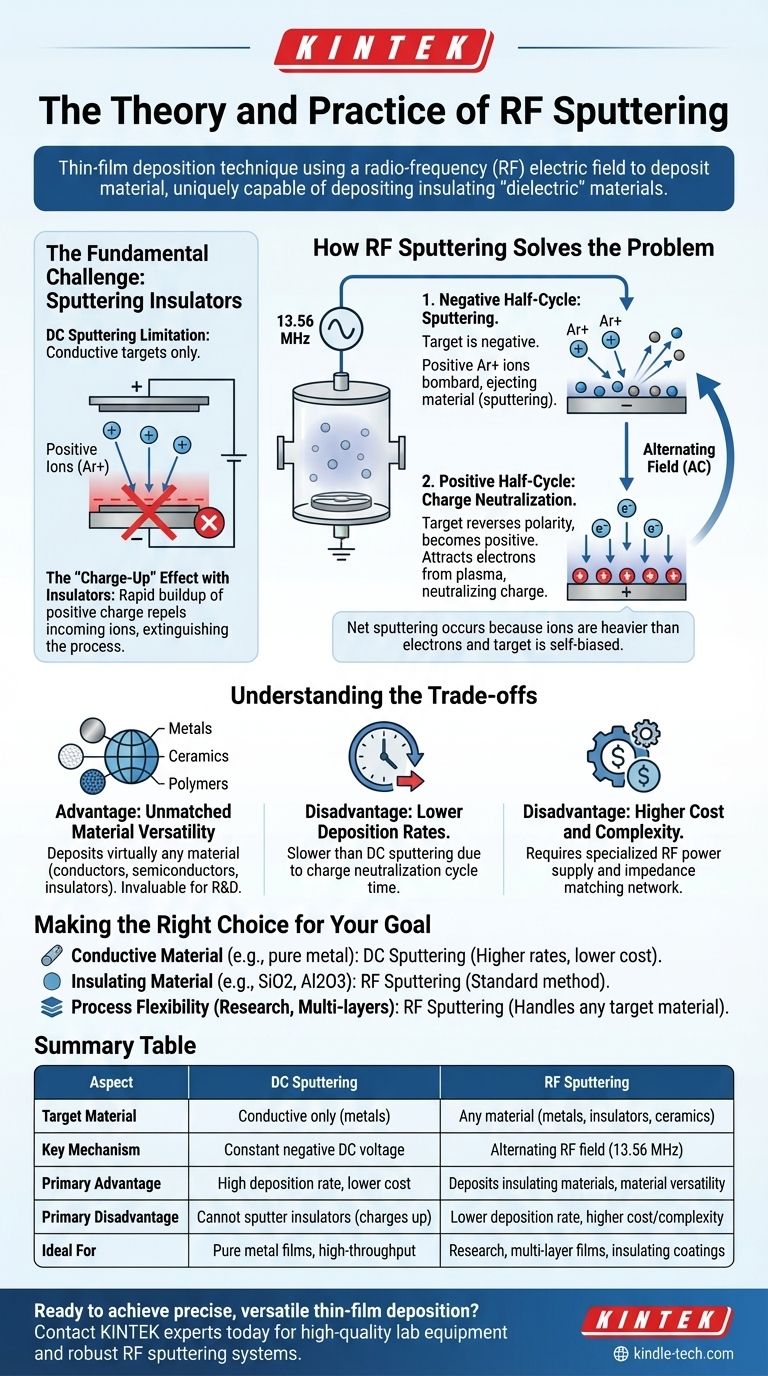

La Sfida Fondamentale: Spostare gli Isolanti

Per comprendere il valore dello sputtering a RF, è necessario prima comprendere il problema che è stato progettato per risolvere. Questo problema risiede nella fisica del suo predecessore, lo sputtering a DC.

Il Limite dello Sputtering a DC

In un sistema standard di sputtering a DC (corrente continua), il materiale bersaglio deve essere elettricamente conduttivo. Il bersaglio viene mantenuto a una grande tensione DC negativa e le pareti della camera o un anodo distinto sono messi a terra. Questo crea un circuito, consentendo un flusso continuo di corrente.

Gli ioni positivi (tipicamente argon, Ar+) provenienti dal plasma vengono accelerati verso il bersaglio negativo. Colpiscono il bersaglio con alta energia, spostando o "spostando" gli atomi del materiale bersaglio. Questo funziona perfettamente per i metalli.

L'Effetto di "Carica" con gli Isolanti

Se si tenta di spostare un materiale isolante (come una ceramica o un ossido) con una sorgente DC, il processo fallisce quasi immediatamente.

Poiché gli ioni Ar+ positivi bombardano la superficie del bersaglio isolante, la loro carica positiva non può essere condotta via. Ciò provoca un rapido accumulo di carica positiva sulla faccia del bersaglio, un fenomeno noto come "caricamento".

Questo strato superficiale positivo respinge efficacemente gli ioni Ar+ positivi in arrivo dal plasma, neutralizzando il campo elettrico ed estinguendo completamente il processo di sputtering.

Come lo Sputtering a RF Risolve il Problema

Lo sputtering a RF risolve ingegnosamente il problema del caricamento sostituendo la tensione DC statica con una tensione a corrente alternata (AC) ad alta frequenza.

Il Campo Alternato

Il sistema utilizza una sorgente di alimentazione CA che opera nell'intervallo delle radiofrequenze, quasi universalmente fissata allo standard industriale di 13,56 MHz. Questa frequenza è abbastanza alta da sostenere efficientemente un plasma ma ha un effetto critico sulla superficie del bersaglio.

Il Semciclo Negativo: Sputtering

Durante la prima metà del ciclo CA, il bersaglio diventa carico negativamente rispetto al plasma. Proprio come nello sputtering a DC, questo grande potenziale negativo attira gli ioni Ar+ positivi.

Questi ioni bombardano il bersaglio, avviando cascate di collisione che espellono gli atomi del materiale bersaglio. Questa è la parte principale del ciclo di deposizione.

Il Semciclo Positivo: Neutralizzazione della Carica

Durante la seconda metà del ciclo, la polarità del bersaglio si inverte e diventa carica positivamente. In questo momento, il bersaglio attira le particelle cariche più mobili nel plasma: gli elettroni.

Un flusso breve ma intenso di elettroni inonda la superficie del bersaglio, neutralizzando la carica positiva che si è accumulata a causa del bombardamento ionico durante il semciclo precedente. Questo effettivamente "resetta" la superficie, prevenendo il fatale effetto di caricamento.

Poiché il bersaglio è auto-polarizzato per avere un periodo di tensione negativa maggiore rispetto a uno positivo, e poiché gli ioni sono molto più pesanti degli elettroni, si verifica comunque uno sputtering netto del materiale bersaglio.

Comprendere i Compromessi

La scelta dello sputtering a RF comporta una chiara serie di compromessi rispetto ad altre tecniche di deposizione. I requisiti della tua applicazione determineranno se questi compromessi sono accettabili.

Vantaggio: Versatilità dei Materiali Ineguagliabile

Il più grande vantaggio dello sputtering a RF è la sua capacità di depositare virtualmente qualsiasi materiale. Ciò include tutti i metalli, le leghe, i semiconduttori, le ceramiche, i polimeri e altri composti isolanti. Questa flessibilità lo rende uno strumento di ricerca e sviluppo inestimabile.

Svantaggio: Tassi di Deposizione Inferiori

Lo sputtering a RF è generalmente più lento dello sputtering a DC. Una parte di ogni ciclo CA è dedicata alla neutralizzazione della carica anziché all'espulsione del materiale. Questo "tempo di inattività" per lo sputtering significa che occorre più tempo per far crescere un film dello stesso spessore rispetto a un processo a DC eseguito su un bersaglio conduttivo.

Svantaggio: Costo e Complessità Maggiori

I sistemi a RF sono intrinsecamente più complessi. Richiedono un alimentatore RF specializzato e una rete di adattamento di impedenza—un componente critico che assicura che la massima potenza venga trasferita dall'alimentatore al plasma. Questo hardware aggiuntivo aumenta il costo e la complessità tecnica dell'attrezzatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione di utilizzare lo sputtering a RF dovrebbe basarsi sul tipo di materiale che devi depositare e sulle tue priorità in termini di velocità e costo.

- Se la tua attenzione principale è la deposizione di un materiale conduttivo (come un metallo puro): Lo sputtering a DC è spesso la scelta superiore, offrendo tassi di deposizione più elevati e costi di attrezzatura inferiori.

- Se la tua attenzione principale è la deposizione di un materiale isolante (come il biossido di silicio o l'ossido di alluminio): Lo sputtering a RF è il metodo standard e necessario per prevenire il caricamento del bersaglio.

- Se la tua attenzione principale è la flessibilità del processo per la ricerca o strutture multistrato complesse: Lo sputtering a RF fornisce la versatilità per gestire qualsiasi materiale bersaglio, rendendolo una scelta ideale per i laboratori che lavorano con un'ampia gamma di materiali.

Comprendendo l'interazione tra il materiale bersaglio e il campo elettrico applicato, puoi selezionare con sicurezza la tecnica di deposizione che si allinea perfettamente con i tuoi obiettivi ingegneristici.

Tabella Riassuntiva:

| Aspetto | Sputtering a DC | Sputtering a RF |

|---|---|---|

| Materiale Bersaglio | Solo conduttivo (metalli) | Qualsiasi materiale (metalli, isolanti, ceramiche) |

| Meccanismo Chiave | Tensione DC negativa costante | Campo RF alternato (13,56 MHz) |

| Vantaggio Principale | Alto tasso di deposizione, costo inferiore | Deposita materiali isolanti, versatilità dei materiali |

| Svantaggio Principale | Impossibilità di spostare isolanti (si carica) | Tasso di deposizione inferiore, costo/complessità maggiori |

| Ideale Per | Film di metallo puro, produzione ad alto rendimento | Ricerca, film multistrato, rivestimenti isolanti |

Pronto per ottenere una deposizione di film sottili precisa e versatile nel tuo laboratorio?

Sia che tu stia sviluppando dispositivi a semiconduttore avanzati, creando rivestimenti ottici specializzati o ricercando nuovi materiali, il giusto sistema di sputtering è fondamentale per il tuo successo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio di alta qualità, inclusi robusti sistemi di sputtering a RF progettati per affidabilità e prestazioni.

Comprendiamo le sfide del lavoro con materiali isolanti e strutture multistrato complesse. La nostra esperienza può aiutarti a selezionare l'attrezzatura ideale per migliorare le tue capacità di ricerca e sviluppo.

Contatta oggi i nostri esperti per discutere le esigenze specifiche della tua applicazione e scoprire come le soluzioni di KINTEK possono guidare le tue innovazioni.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

Domande frequenti

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura