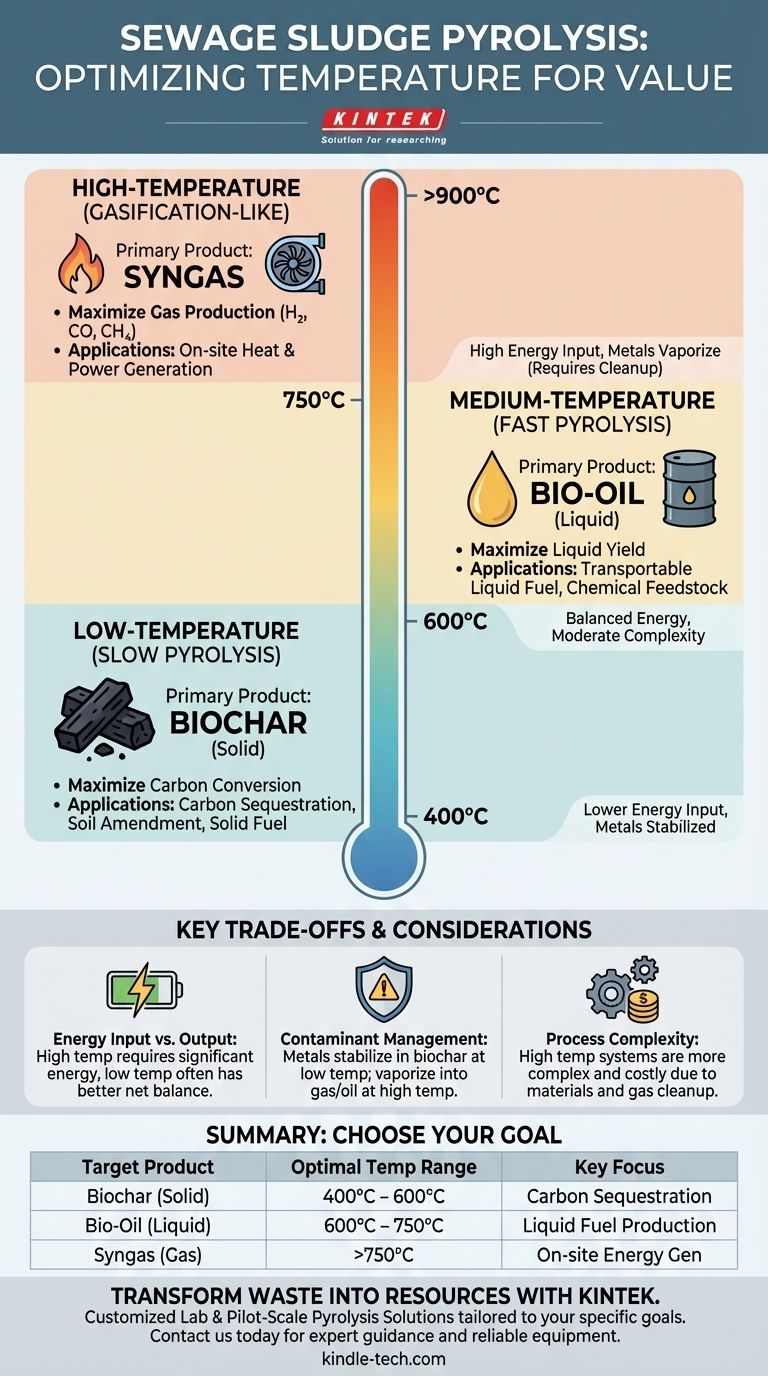

La temperatura per la pirolisi dei fanghi di depurazione non è un valore singolo, ma piuttosto un intervallo accuratamente selezionato, tipicamente tra 400°C e 900°C. La temperatura specifica scelta è il parametro di processo più critico perché determina fondamentalmente la resa e le proprietà dei tre prodotti primari: biochar solido, bio-olio liquido e syngas combustibile.

La sfida centrale non è trovare una temperatura "corretta". Si tratta di capire che le temperature più basse favoriscono la produzione di biochar, mentre le temperature più alte massimizzano le rese di gas e combustibili liquidi. La temperatura ottimale dipende interamente dal prodotto finale desiderato.

Come la temperatura governa i risultati della pirolisi

La pirolisi è la decomposizione termica di materiale organico, come i fanghi di depurazione, in un ambiente a basso contenuto di ossigeno. La temperatura è la leva principale che controlla se i legami chimici dei fanghi vengono scomposti in componenti solidi, liquidi o gassosi.

Pirolisi a bassa temperatura (400°C – 600°C)

Questo intervallo è spesso associato alla "pirolisi lenta", dove i tassi di riscaldamento sono inferiori e i tempi di permanenza sono più lunghi. L'output primario è un solido.

Il prodotto principale è il biochar, un materiale stabile e ricco di carbonio. Operare in questo intervallo massimizza la conversione del carbonio dei fanghi in questa forma solida.

Questo biochar è prezioso per il sequestro del carbonio, come ammendante del suolo per migliorare la ritenzione idrica e la disponibilità di nutrienti, o come combustibile solido. Le rese di bio-olio e syngas sono significativamente inferiori.

Pirolisi a media temperatura (600°C – 750°C)

Questo intervallo intermedio è spesso l'obiettivo per la "pirolisi rapida", che utilizza un riscaldamento rapido per massimizzare la produzione di combustibili liquidi.

Il prodotto principale è il bio-olio (o olio di pirolisi). Queste temperature e tassi di riscaldamento più rapidi scompongono la materia organica in vapori più piccoli e condensabili che vengono poi raffreddati per formare un liquido.

Questo processo è ideale se l'obiettivo è produrre un combustibile liquido che possa essere immagazzinato, trasportato e potenzialmente migliorato in combustibili per il trasporto o prodotti chimici speciali.

Pirolisi ad alta temperatura (>750°C)

Operare a queste temperature elevate spinge ulteriormente il processo di cracking termico, scomponendo molecole più grandi — inclusi i vapori che formerebbero il bio-olio — in piccole molecole di gas non condensabili.

Il prodotto principale è il syngas, una miscela di gas combustibili come idrogeno (H₂), monossido di carbonio (CO) e metano (CH₄).

Questo approccio è essenzialmente una forma di gassificazione ed è scelto quando l'obiettivo primario è la generazione di calore ed energia in loco, poiché il syngas può essere combusto direttamente in un motore a gas o in una turbina.

Comprendere i compromessi

La selezione di una temperatura è una decisione ingegneristica che implica il bilanciamento di priorità contrastanti. Non esiste una scelta universalmente superiore.

Input energetico vs. Output energetico

Il raggiungimento e il mantenimento di temperature più elevate richiedono un significativo input energetico. Questo costo operativo deve essere giustificato dal valore energetico del syngas o del bio-olio risultante.

Un processo a bassa temperatura focalizzato sulla produzione di biochar ha spesso un bilancio energetico netto più favorevole, soprattutto se il biochar viene venduto come prodotto a valore aggiunto piuttosto che utilizzato come combustibile.

Gestione dei contaminanti

I fanghi di depurazione contengono contaminanti inorganici, inclusi metalli pesanti. A temperature di pirolisi più basse (sotto i 600°C), la maggior parte di questi metalli rimane stabilizzata all'interno della matrice solida del biochar.

A temperature più elevate, alcuni metalli volatili (come mercurio, cadmio e piombo) possono vaporizzare e trasferirsi nel bio-olio o nel syngas. Ciò crea un problema di contaminazione a valle che richiede sistemi di depurazione dei gas complessi e costosi.

Complessità e costi del processo

I sistemi ad alta temperatura richiedono materiali reattori più avanzati e costosi per resistere alle condizioni difficili.

Inoltre, l'attrezzatura necessaria per gestire e migliorare il bio-olio corrosivo o per pulire il syngas caldo aggiunge significativa complessità e costi rispetto alla semplice gestione e lavorazione del biochar solido.

Selezione della temperatura giusta per il tuo obiettivo

La scelta della temperatura di pirolisi dovrebbe essere un riflesso diretto dell'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è il sequestro del carbonio o la creazione di un ammendante del suolo: punta alla pirolisi lenta nell'intervallo 400-600°C per massimizzare la resa e la stabilità del biochar.

- Se il tuo obiettivo principale è la produzione di un combustibile liquido trasportabile: punta a condizioni di pirolisi rapida intorno a 600-750°C per ottimizzare la produzione di bio-olio.

- Se il tuo obiettivo principale è la generazione di elettricità o calore in loco: utilizza la pirolisi ad alta temperatura superiore a 750°C per massimizzare la generazione di syngas ad alta densità energetica.

Allineando la temperatura del processo con il tuo obiettivo finale, puoi trasformare efficacemente i fanghi di depurazione da un flusso di rifiuti a una risorsa preziosa.

Tabella riassuntiva:

| Prodotto Target | Intervallo di Temperatura Ottimale | Focus Principale del Processo |

|---|---|---|

| Biochar (Solido) | 400°C – 600°C | Pirolisi lenta per il sequestro del carbonio e l'ammendamento del suolo |

| Bio-olio (Liquido) | 600°C – 750°C | Pirolisi rapida per la produzione di combustibile liquido |

| Syngas (Gas) | >750°C | Pirolisi ad alta temperatura per la generazione di energia in loco |

Pronto a trasformare i tuoi fanghi di depurazione in risorse preziose?

In KINTEK, siamo specializzati in sistemi di pirolisi avanzati su misura per i tuoi obiettivi specifici. Sia che tu miri a massimizzare il biochar per il sequestro del carbonio, produrre bio-olio liquido come combustibile o generare syngas per il recupero energetico, la nostra esperienza in attrezzature e materiali di consumo da laboratorio ti assicura la soluzione giusta per le tue esigenze di laboratorio o su scala pilota.

Forniamo:

- Reattori di pirolisi personalizzati per un controllo preciso della temperatura.

- Guida esperta sull'ottimizzazione del processo per bilanciare resa, efficienza energetica e gestione dei contaminanti.

- Attrezzature affidabili progettate per durabilità e prestazioni in ambienti esigenti.

Contattaci oggi stesso per discutere come possiamo aiutarti a ottimizzare il tuo processo di pirolisi dei fanghi di depurazione. Trasformiamo il tuo flusso di rifiuti in una risorsa preziosa. Contattaci tramite il nostro modulo di contatto.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Come i forni a reazione ad alta temperatura controllano gli MMC in situ? Padronanza della precisione del materiale e dell'integrità strutturale

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità

- Quali sono i requisiti di attrezzatura per il caricamento del platino (Pt) su supporti compositi? Agitazione precisa per un'elevata dispersione

- Qual è la temperatura necessaria per la pirolisi dei rifiuti? Una guida per ottimizzare il processo di conversione dei rifiuti in valore