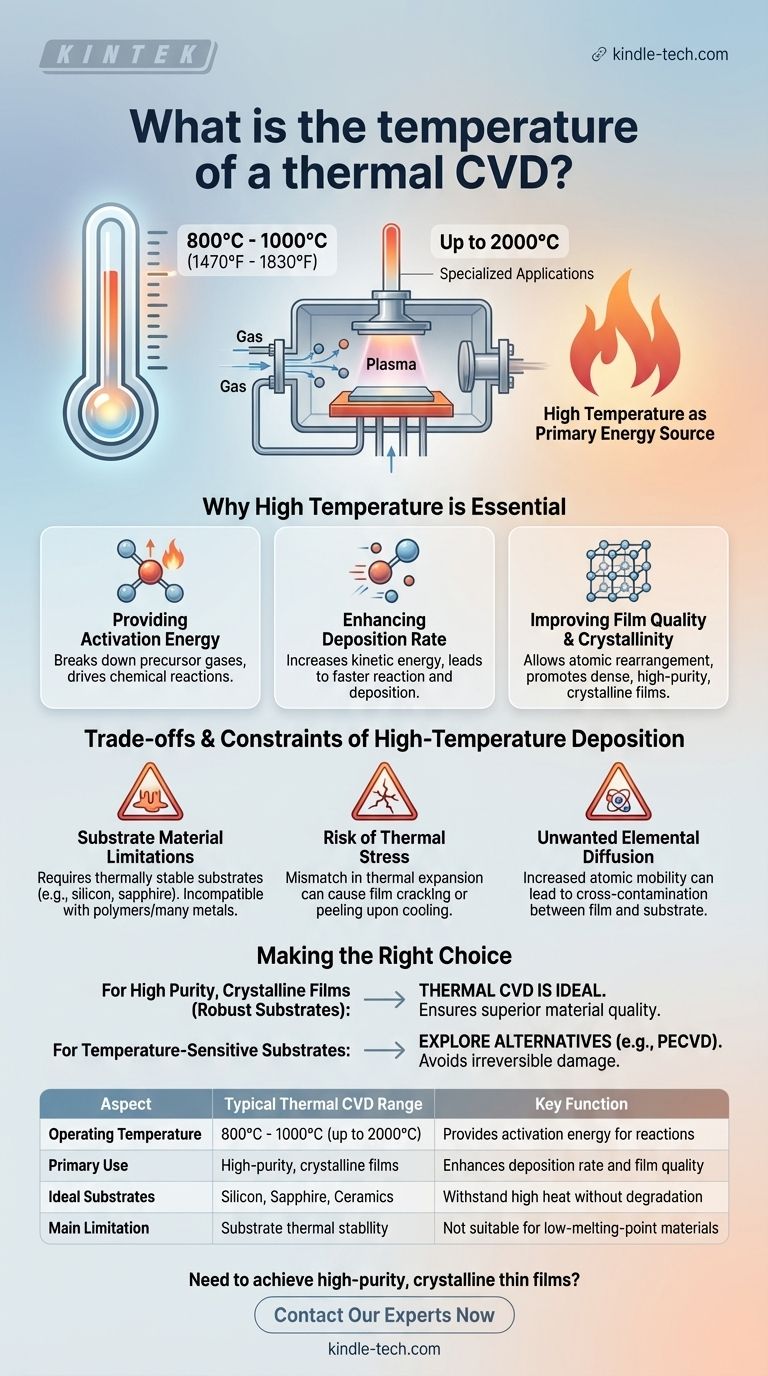

In un tipico processo di deposizione chimica da vapore (CVD) termico, le temperature operative sono elevate, generalmente comprese nell'intervallo da 800°C a 1000°C (da 1470°F a 1830°F). Per applicazioni più esigenti o specializzate, questo intervallo può estendersi significativamente più in alto, raggiungendo talvolta fino a 2000°C.

Il principio fondamentale del CVD termico è il suo uso diretto dell'alta temperatura come fonte primaria di energia. Questo calore è necessario per scomporre i gas precursori e guidare le reazioni chimiche che formano un film solido di alta qualità sulla superficie di un substrato.

Perché il CVD termico si basa su alte temperature

L'ambiente ad alta temperatura non è un dettaglio incidentale; è il meccanismo fondamentale che abilita l'intero processo. Svolge diverse funzioni critiche che determinano la qualità e le caratteristiche del rivestimento finale.

Fornire energia di attivazione

Ogni reazione chimica richiede una quantità minima di energia per iniziare, nota come energia di attivazione. Nel CVD termico, il calore intenso fornisce questa energia, consentendo ai gas precursori stabili di decomporsi e reagire vicino alla superficie del substrato per formare il materiale solido desiderato.

Migliorare la velocità di deposizione

Temperature più elevate aumentano l'energia cinetica delle molecole di gas, portando a collisioni più frequenti ed energetiche. Ciò accelera direttamente il tasso delle reazioni chimiche, con conseguente deposizione più rapida ed efficiente del film sottile.

Migliorare la qualità del film e la cristallinità

Il calore consente agli atomi sulla superficie di disporsi in una struttura più ordinata, stabile e cristallina. Questa energia termica promuove la formazione di film densi e di elevata purezza con proprietà del materiale superiori, cosa che spesso è impossibile ottenere a temperature più basse.

Comprendere i compromessi della deposizione ad alta temperatura

Sebbene essenziale per il processo, la dipendenza dal calore estremo introduce vincoli e problemi significativi che devono essere gestiti attentamente.

Limitazioni del materiale del substrato

Lo svantaggio più significativo è il requisito di un substrato termicamente stabile. I materiali che fondono, si deformano o si degradano ad alte temperature — come polimeri, molti metalli comuni o circuiti integrati complessi — sono incompatibili con il CVD termico standard.

Rischio di stress termico

Una grande discrepanza nel coefficiente di espansione termica tra il substrato e il film depositato può causare problemi significativi. Quando il sistema si raffredda dopo la deposizione, questa discrepanza può introdurre alti livelli di stress, portando a crepe o sfaldamento del film o a deformazioni del substrato.

Diffusione elementare indesiderata

A temperature elevate, gli atomi diventano più mobili. Ciò può portare a una diffusione indesiderata di elementi dal substrato nel film in crescita, o viceversa. Questa contaminazione incrociata può compromettere la purezza e le prestazioni sia del film che del substrato.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione richiede di bilanciare la necessità di qualità del film con i limiti del proprio substrato e della propria applicazione.

- Se il tuo obiettivo principale è creare film cristallini altamente puri e densi su un substrato robusto (come silicio, zaffiro o ceramiche): Il CVD termico è spesso la scelta ideale, poiché l'alta temperatura assicura una qualità del materiale superiore che altri metodi faticano a eguagliare.

- Se stai lavorando con substrati sensibili alla temperatura o devi evitare lo stress termico: Devi esplorare tecniche di deposizione alternative a temperatura più bassa, come il CVD potenziato al plasma (PECVD), poiché il CVD termico convenzionale probabilmente causerà danni irreversibili.

In definitiva, comprendere il ruolo della temperatura è la chiave per sfruttare la potenza del CVD per il tuo materiale e la tua applicazione specifici.

Tabella riassuntiva:

| Aspetto | Intervallo tipico del CVD termico | Funzione chiave |

|---|---|---|

| Temperatura operativa | 800°C - 1000°C (fino a 2000°C) | Fornisce energia di attivazione per le reazioni |

| Uso principale | Film cristallini di elevata purezza | Aumenta la velocità di deposizione e la qualità del film |

| Substrati ideali | Silicio, Zaffiro, Ceramiche | Resistono al calore elevato senza degradazione |

| Limitazione principale | Stabilità termica del substrato | Non adatto per materiali a basso punto di fusione |

Hai bisogno di ottenere film sottili cristallini e di elevata purezza su substrati robusti? Il controllo preciso dell'alta temperatura di un sistema CVD termico è fondamentale per il tuo successo. In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio avanzate, inclusi sistemi CVD, adattate ai tuoi obiettivi specifici di ricerca e produzione. I nostri esperti possono aiutarti a scegliere il forno giusto per garantire una qualità ottimale del film e un'efficienza di deposizione. Contattaci oggi per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio.

Contatta subito i nostri esperti

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse