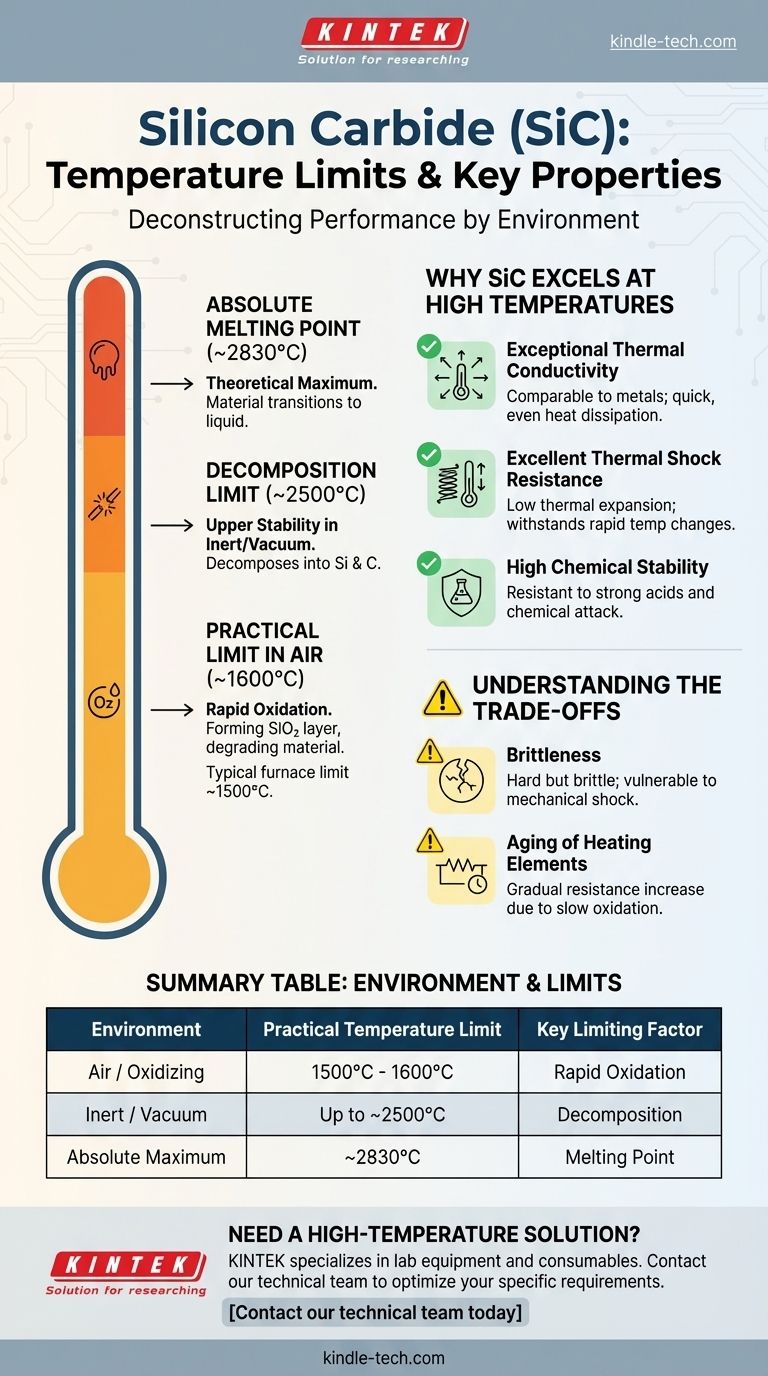

Il limite di temperatura del carburo di silicio (SiC) non è un valore unico, ma una serie di soglie che dipendono dall'ambiente operativo e dall'applicazione specifica. Sebbene il suo punto di fusione teorico sia estremamente elevato, circa 2830°C, il suo limite pratico all'aria è molto più basso, tipicamente tra 1500°C e 1600°C, a causa dell'ossidazione. In atmosfere inerti, il suo limite superiore di stabilità si avvicina ai 2500°C.

Il fattore più critico che determina l'intervallo di temperatura utile del carburo di silicio è il suo ambiente. Nella maggior parte delle applicazioni reali che coinvolgono l'aria, il limite pratico è definito dall'inizio di una rapida ossidazione intorno ai 1600°C, non dal suo punto di fusione molto più elevato.

Scomposizione dei limiti di temperatura del SiC

Per utilizzare efficacemente il carburo di silicio, è necessario comprendere la differenza tra il suo punto di fusione assoluto, il suo limite di stabilità e la sua temperatura operativa pratica all'aria.

Il Limite Assoluto: Punto di Fusione (~2830°C)

Questa è la temperatura alla quale il carburo di silicio solido passa allo stato liquido. Questo valore rappresenta la temperatura massima teorica assoluta che il materiale può sopportare prima di un cedimento strutturale completo.

Il Limite Strutturale: Decomposizione (~2500°C)

Prima di fondere, il SiC può iniziare a decomporsi nei suoi elementi costituenti, silicio e carbonio. Il suo limite superiore di stabilità è quindi considerato intorno ai 2500°C, rendendolo un confine più realistico per le applicazioni in ambienti inerti o sottovuoto dove l'ossidazione non è un problema.

Il Limite Pratico: Ossidazione all'Aria (~1600°C)

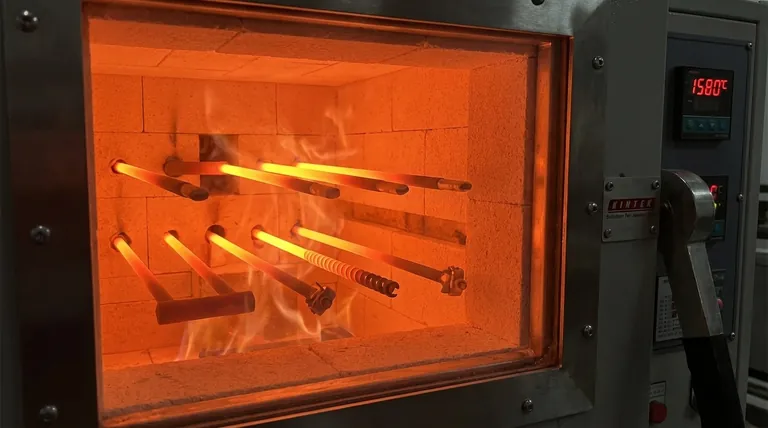

Per la maggior parte delle applicazioni comuni, come gli elementi riscaldanti per forni che operano all'aria, il fattore limitante è l'ossidazione. Sopra i 1600°C, il silicio nel SiC reagisce con l'ossigeno atmosferico, formando uno strato di biossido di silicio (SiO₂).

Sebbene questo strato di ossido possa essere protettivo a temperature più basse, la velocità di ossidazione accelera significativamente sopra i 1600°C, degradando il materiale e limitandone la vita utile. Ecco perché molti resistori in SiC sono classificati per un utilizzo solo fino a circa 1500°C.

Perché il SiC eccelle ad alte temperature

Il valore del carburo di silicio va oltre la sua resistenza al calore. Diverse altre proprietà lo rendono un materiale eccezionalmente capace per applicazioni ad alta temperatura e ad alte prestazioni.

Eccezionale Conducibilità Termica

Il SiC possiede una conducibilità termica paragonabile a quella di alcuni metalli come il rame. Questa caratteristica unica per una ceramica gli consente di dissipare il calore in modo rapido e uniforme, prevenendo la formazione di punti caldi distruttivi e rendendolo un materiale ideale per gli elementi riscaldanti.

Eccellente Resistenza agli Shock Termici

Il materiale ha un coefficiente di espansione termica molto basso. Ciò significa che si espande e si contrae pochissimo quando viene riscaldato e raffreddato, conferendogli una capacità eccezionale di resistere a rapidi cambiamenti di temperatura senza fratturarsi o cedere.

Elevata Stabilità Chimica

Il carburo di silicio è estremamente resistente agli attacchi chimici, in particolare da parte di acidi forti. Questa inerzia chimica gli consente di funzionare in modo affidabile in ambienti difficili dove altri materiali si corroderebbero e cederebbero rapidamente.

Comprendere i Compromessi

Nessun materiale è perfetto. Per progettare correttamente una soluzione con SiC, è necessario essere consapevoli dei suoi limiti pratici.

La Fragilità è un Vincolo Chiave

Come molte altre ceramiche dure, il SiC è fragile. Sebbene sia eccezionalmente duro e resistente all'usura, può fratturarsi sotto shock meccanico o impatto improvviso. I progetti devono tenerne conto minimizzando lo stress di trazione ed evitando carichi d'impatto.

Invecchiamento degli Elementi Riscaldanti

Se utilizzati come elementi riscaldanti, i componenti in SiC subiscono un graduale aumento della resistenza elettrica nel tempo a causa della lenta ossidazione e dei cambiamenti nella loro struttura cristallina. Questo processo di "invecchiamento" è una considerazione progettuale critica.

I sistemi di fascia alta spesso richiedono un alimentatore variabile, come un autotrasformatore con più prese, per compensare questo aumento di resistenza e mantenere una potenza costante durante la vita utile dell'elemento.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dalle esigenze specifiche del tuo progetto.

- Se la tua attenzione principale è la temperatura massima in atmosfera inerte: Puoi progettare il tuo sistema per operare vicino al limite di stabilità del SiC di ~2500°C, ma l'integrità del materiale diventa la preoccupazione principale.

- Se la tua attenzione principale è la stabilità a lungo termine all'aria: Pianifica una temperatura operativa continua massima tra 1500°C e 1600°C per prevenire un rapido cedimento ossidativo.

- Se la tua attenzione principale è il ciclo termico e la resistenza agli shock: Il SiC è un'ottima scelta grazie al suo basso coefficiente di espansione termica, ma la tua progettazione meccanica deve proteggerlo dagli impatti fisici a causa della sua natura fragile.

Comprendere questi distinti limiti dettati dall'ambiente e dall'applicazione è la chiave per sfruttare con successo la potenza del carburo di silicio.

Tabella Riassuntiva:

| Ambiente | Limite di Temperatura Pratico | Fattore Limitante Chiave |

|---|---|---|

| Aria / Ossidante | 1500°C - 1600°C | Ossidazione Rapida |

| Inerte / Vuoto | Fino a ~2500°C | Decomposizione |

| Massimo Assoluto | ~2830°C | Punto di Fusione |

Hai bisogno di una soluzione ad alta temperatura per il tuo laboratorio?

Le eccezionali proprietà del carburo di silicio, come l'elevata conducibilità termica e la resistenza agli shock, lo rendono ideale per applicazioni esigenti. Scegliere il grado e il design giusti è fondamentale per le prestazioni e la longevità.

KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori. I nostri esperti possono aiutarti a selezionare i componenti perfetti in carburo di silicio per i tuoi forni o processi ad alta temperatura, garantendo affidabilità ed efficienza.

Contatta oggi il nostro team tecnico per discutere le tue esigenze specifiche e ottimizzare le tue operazioni ad alta temperatura!

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Piastre ceramiche sagomate su misura in allumina-zirconia per la lavorazione avanzata di ceramiche fini ingegnerizzate

- Produttore personalizzato di parti in PTFE Teflon per personalizzazione di isolanti non standard

- Produttore personalizzato di parti in PTFE Teflon per sedi di valvole a sfera in PTFE

- Produttore personalizzato di parti in PTFE Teflon per reattori di sintesi idrotermale Politetrafluoroetilene Carta di carbonio e crescita nanometrica di panno di carbonio

Domande frequenti

- Qual è l'elemento riscaldante a più alta temperatura? Scegliere l'elemento giusto per la tua applicazione

- Quanto dura una resistenza di un forno? Comprendere la durata e la sicurezza per il tuo sistema

- Come funziona un riscaldatore in grafite? Raggiungere temperature estreme con una precisione senza pari

- Quanto sono efficienti gli elementi riscaldanti? Scopri la verità sulla conversione energetica

- Quali sono gli usi delle barre in carburo di silicio? La soluzione di riscaldamento definitiva per temperature estreme

- Quale metallo viene utilizzato negli elementi riscaldanti? Una guida ai materiali dal Nichelcromo al Tungsteno

- Cosa rende speciale il tungsteno? Il metallo definitivo per resistenza al calore e all'usura estremi

- Cosa succede quando il tungsteno viene riscaldato? Sfruttare il calore estremo per applicazioni esigenti