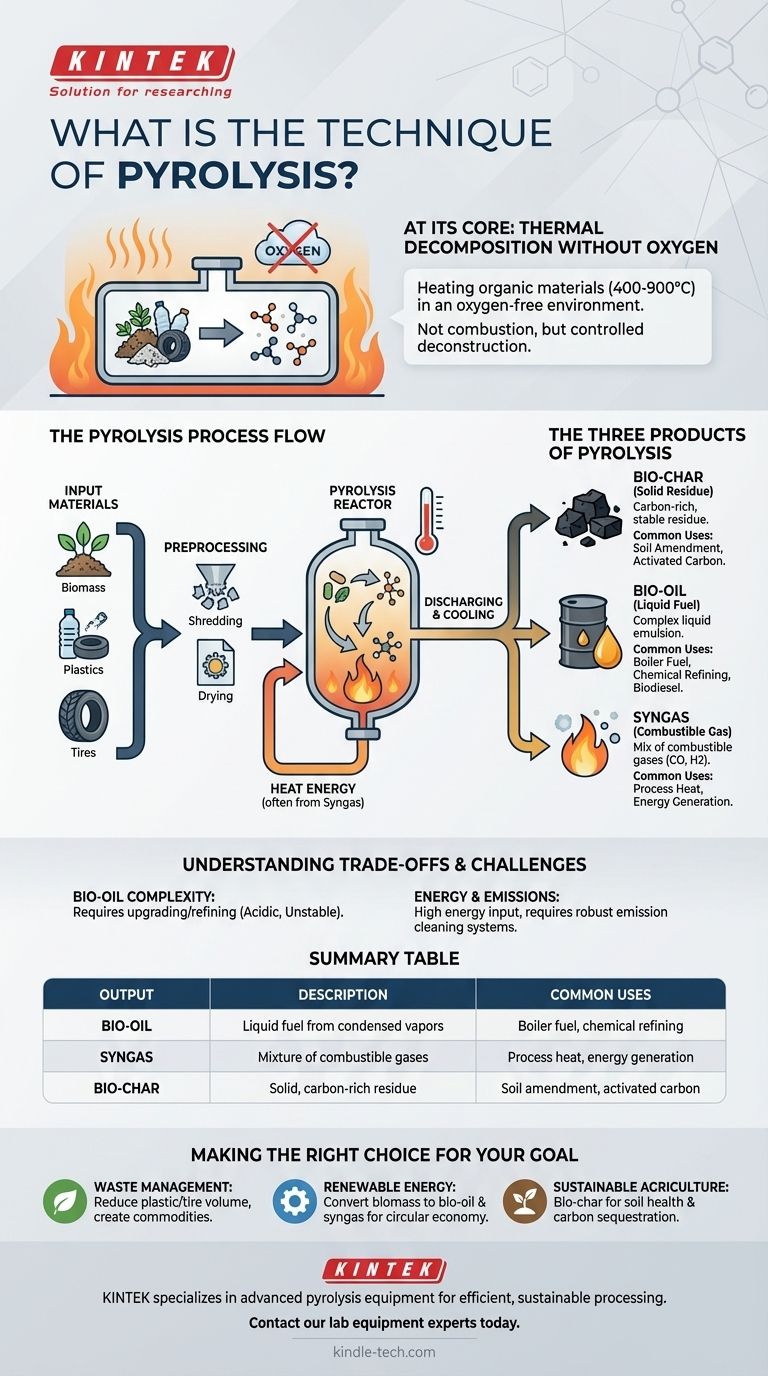

Nella sua essenza, la pirolisi è un metodo di decomposizione termica. Implica il riscaldamento di materiali organici, come biomassa, plastica o pneumatici, a temperature molto elevate in un ambiente completamente privo di ossigeno. Invece di bruciare, il calore intenso scompone le complesse strutture molecolari del materiale in sostanze più semplici e di maggior valore.

L'intuizione cruciale è che la pirolisi non è combustione; è un processo di decostruzione controllata. Impedendo all'ossigeno di entrare nel sistema, trasforma i rifiuti o la materia organica in tre prodotti distinti: un solido (char), un liquido (olio) e un gas combustibile.

Come funziona il processo di pirolisi

Per comprendere la pirolisi, è meglio considerarla come un sistema completo, dalla preparazione iniziale al prodotto finale. L'intero processo è progettato attorno al principio fondamentale del riscaldamento controllato in un'atmosfera inerte.

Il principio fondamentale: calore senza ossigeno

La caratteristica distintiva della pirolisi è l'assenza di ossigeno. Quando il materiale organico viene riscaldato con ossigeno, si combuste (brucia), rilasciando energia, acqua e anidride carbonica.

Rimuovendo l'ossigeno, l'energia termica (tipicamente tra 400-900°C) non brucia il materiale. Invece, scinde i forti legami polimerici in sostanze come cellulosa, lignina o plastica in molecole più piccole e meno complesse.

Gli input: cosa può essere lavorato?

La pirolisi è versatile e può trattare una vasta gamma di materie prime organiche. Gli input comuni includono:

- Biomassa: Legno, rifiuti agricoli e altra materia vegetale.

- Plastica: Vari tipi di rifiuti plastici post-consumo.

- Pneumatici: Pneumatici di veicoli a fine vita.

Affinché il processo sia efficiente, questi materiali spesso richiedono una pre-lavorazione, come la triturazione, l'essiccazione e la rimozione di eventuali contaminanti non organici.

L'anatomia di un impianto di pirolisi

Un impianto tipico è strutturato attorno a quattro linee operative chiave:

- Linea di alimentazione: Prepara e alimenta la materia prima nel reattore.

- Linea di pirolisi: Il reattore sigillato e privo di ossigeno dove il materiale viene riscaldato.

- Linea di scarico: Separa e raffredda in sicurezza i tre prodotti finali.

- Linea di pulizia delle emissioni: Gestisce e tratta eventuali gas di scarico per garantire la sicurezza ambientale.

I tre prodotti della pirolisi

L'output della pirolisi è sempre una combinazione di un solido, un liquido e un gas. Il rapporto esatto dipende dal materiale di input e dalla temperatura del processo.

Biochar (o Coke)

Questo è il residuo solido e ricco di carbonio rimasto dopo che le componenti volatili sono state rimosse. È simile al carbone vegetale.

Il biochar è altamente stabile e può essere utilizzato come un potente ammendante del suolo per migliorarne la fertilità e la ritenzione idrica, o come materia prima per la produzione di carbone attivo.

Bio-olio (o Olio di pirolisi)

Questo liquido è un'emulsione complessa di acqua e centinaia di composti organici ossigenati.

È un combustibile ad alta densità che può essere utilizzato in alcune caldaie o motori. Tuttavia, può anche essere ulteriormente raffinato per produrre biodiesel più convenzionale e altri prodotti chimici.

Syngas (o Gas di pirolisi)

Questa è una miscela di gas combustibili non condensabili, principalmente monossido di carbonio e idrogeno.

Una caratteristica chiave degli impianti di pirolisi moderni è la loro efficienza; una parte significativa del syngas prodotto viene spesso reindirizzata al sistema per fornire l'energia termica necessaria a sostenere la reazione.

Comprendere i compromessi e le sfide

Sebbene potente, la pirolisi è un processo industriale sofisticato con complessità intrinseche che devono essere gestite per un funzionamento di successo.

La complessità del bio-olio

L'olio di pirolisi non è un sostituto diretto del petrolio greggio. È altamente acido, instabile e contiene una quantità significativa di acqua e ossigeno.

Ciò significa che spesso richiede un significativo miglioramento e raffinazione prima di poter essere utilizzato come carburante per trasporti, aggiungendo costi e complessità al processo complessivo.

Controlli energetici ed emissivi

Raggiungere e mantenere temperature di 500°C o superiori richiede un notevole apporto energetico, sebbene questo sia spesso compensato dall'utilizzo del syngas prodotto.

Inoltre, il processo gestisce composti volatili e richiede robusti sistemi di pulizia delle emissioni per prevenire il rilascio di inquinanti nocivi, rappresentando un costo operativo critico.

Fare la scelta giusta per il tuo obiettivo

La pirolisi non è una soluzione unica, ma una piattaforma versatile. Il valore che ne ricavi dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la gestione dei rifiuti: La pirolisi è una tecnologia eccellente per ridurre drasticamente il volume dei rifiuti plastici o degli pneumatici e convertirli in merci commerciabili.

- Se il tuo obiettivo principale è l'energia rinnovabile: Il processo è un percorso valido per convertire la biomassa a basso valore in bio-olio e syngas, contribuendo a un'economia circolare dell'energia.

- Se il tuo obiettivo principale è l'agricoltura sostenibile: La produzione di biochar offre un metodo stabile e a lungo termine per sequestrare il carbonio e migliorare la salute del suolo.

In definitiva, la pirolisi offre un potente metodo per sbloccare il valore chimico immagazzinato nei materiali organici che altrimenti sarebbero considerati rifiuti.

Tabella riassuntiva:

| Prodotto della pirolisi | Descrizione | Usi comuni |

|---|---|---|

| Bio-olio | Un combustibile liquido da vapori condensati | Combustibile per caldaie, raffinazione chimica |

| Syngas | Una miscela di gas combustibili | Calore di processo, generazione di energia |

| Biochar | Un residuo solido ricco di carbonio | Ammendante del suolo, carbone attivo |

Pronto a trasformare i rifiuti in risorse preziose? KINTEK è specializzata in attrezzature e materiali di consumo avanzati per la pirolisi per una lavorazione dei materiali efficiente e sostenibile. Che il tuo obiettivo sia la gestione dei rifiuti, la produzione di energia rinnovabile o l'agricoltura sostenibile, le nostre soluzioni sono progettate per massimizzare la produzione di bio-olio, syngas e biochar. Contatta oggi i nostri esperti di attrezzature da laboratorio per discutere di come la pirolisi può avvantaggiare la tua attività!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i vantaggi della pirolisi nella gestione dei rifiuti? Trasformare i rifiuti in combustibile e risorse preziose

- Qual è l'intervallo di temperatura per la pirolisi della biomassa? Controlla la tua produzione di biochar, bio-olio o syngas

- Quali sono gli svantaggi degli inceneritori a forno rotante? Costi elevati e sfide ambientali

- Dove vengono utilizzati i forni rotativi? Il cuore della lavorazione industriale per cemento, metalli e altro ancora

- Cos'è la rigenerazione termica del carbone attivo? Ripristina le prestazioni e riduci i costi

- Quali sono i vantaggi della pirolisi catalitica rispetto alla pirolisi termica? Ottenere bio-olio e prodotti chimici di qualità superiore

- Cos'è il processo di pirolisi a microonde? Una soluzione più veloce ed efficiente per la conversione dei rifiuti in valore

- La pirolisi della plastica è ecologica? Un'analisi approfondita dei compromessi ambientali