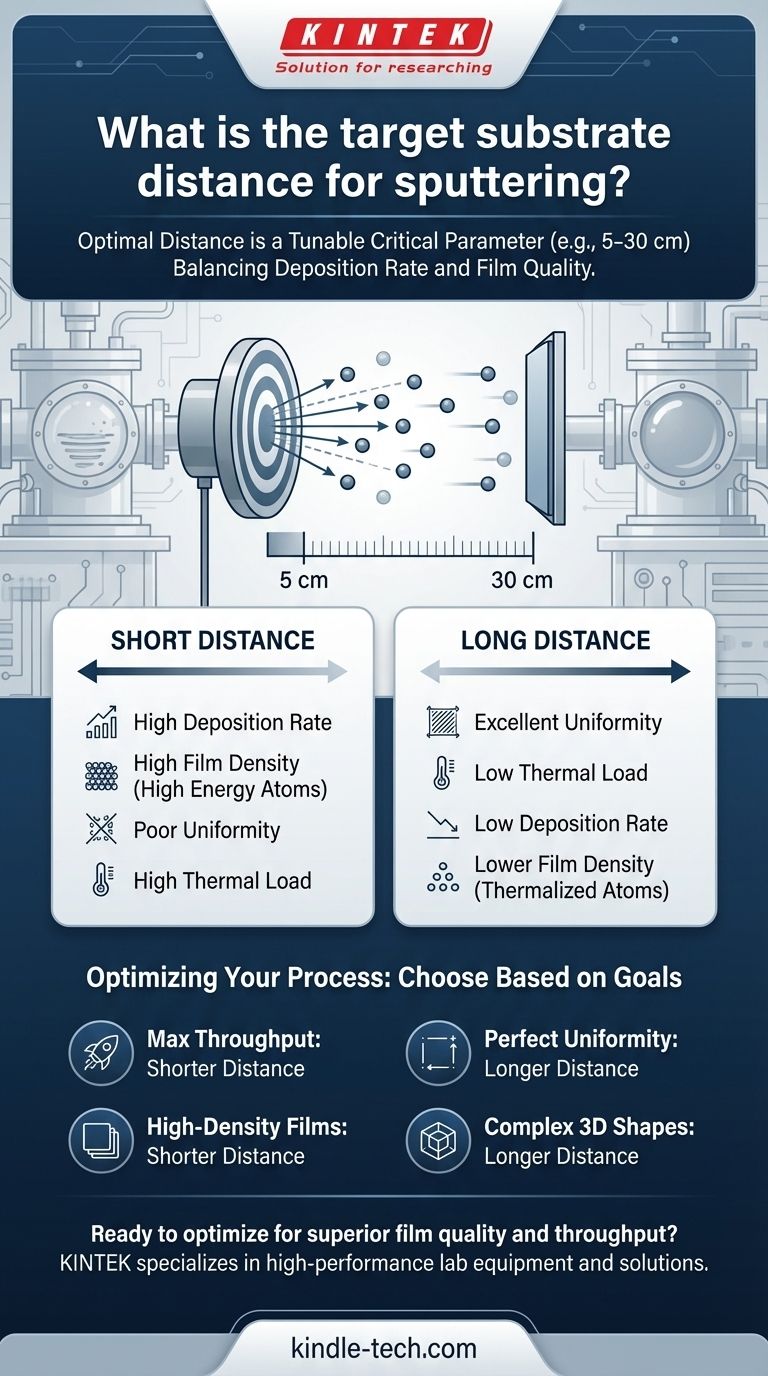

La distanza ottimale target-substrato nello sputtering non è un valore unico e universale. È invece un parametro critico del processo che deve essere attentamente calibrato, rientrando tipicamente in un intervallo da pochi centimetri a diverse decine di centimetri (ad esempio, 5-30 cm). La distanza ideale è un compromesso calcolato basato sulla geometria del sistema di sputtering, sul materiale depositato, sulla pressione di processo e sulle proprietà desiderate del film, come uniformità e densità.

La sfida principale è bilanciare due obiettivi in competizione: ottenere un'elevata velocità di deposizione e garantire un'alta qualità del film. La distanza target-substrato è la leva principale che si utilizza per gestire il compromesso tra velocità di deposizione e l'uniformità, la densità e la sollecitazione del film finale.

Perché la Distanza è una Variabile Critica del Processo

Il viaggio di un atomo dal target al substrato è l'evento determinante nello sputtering. La distanza di questo viaggio influenza direttamente l'energia e la traiettoria degli atomi che si depositano, il che a sua volta determina le proprietà finali del film sottile.

Il Ruolo della Pressione e del Cammino Libero Medio

La camera di sputtering non è un vuoto perfetto; è riempita con un gas di processo a bassa pressione, tipicamente Argon. Il cammino libero medio è la distanza media che un atomo sparato può percorrere prima di collidere con un atomo di gas.

Questo concetto è cruciale. Se la distanza target-substrato è molto più breve del cammino libero medio, gli atomi arrivano al substrato con alta energia. Se la distanza è molto maggiore, subiranno molte collisioni, perdendo energia e cambiando direzione.

Impatto sulla Velocità di Deposizione

Una distanza più breve significa che una frazione maggiore di atomi sparati raggiunge il substrato, con conseguente maggiore velocità di deposizione.

All'aumentare della distanza, più atomi vengono deviati dal substrato a causa delle collisioni con gli atomi di gas. Questo riduce direttamente la velocità di deposizione.

Impatto sull'Uniformità del Film

Gli atomi sparati vengono espulsi dal target naturalmente con uno schema non uniforme (spesso descritto da una distribuzione coseno).

Aumentare la distanza permette alla "nuvola" di atomi di diffondersi maggiormente prima di raggiungere il substrato. Questo effetto di mediazione migliora significativamente l'uniformità dello spessore del film sulla superficie del substrato, il che è fondamentale per i rivestimenti di grande area.

Impatto sull'Energia e la Densità del Film

A brevi distanze, gli atomi arrivano con maggiore energia cinetica. Questo bombardamento può produrre film più densi e compatti.

A distanze maggiori, gli atomi subiscono più collisioni e vengono "termalizzati", arrivando al substrato con energia molto inferiore. Questo può portare a film più porosi con minore densità.

Comprendere i Compromessi

Scegliere la distanza giusta è una questione di dare priorità a risultati in competizione. Non esiste un'impostazione "migliore" unica, ma solo l'impostazione migliore per un obiettivo specifico.

Il Compromesso della Breve Distanza

Una breve distanza target-substrato (ad esempio, più vicina al cammino libero medio) privilegia la velocità e l'energia.

- Vantaggio: Alta velocità di deposizione, utile per la produttività.

- Vantaggio: Alta energia delle particelle, che porta a film più densi.

- Svantaggio: Scarsa uniformità dello spessore, con formazione di un punto più spesso al centro del substrato.

- Svantaggio: Il substrato è più vicino al plasma e riceve più calore, il che può danneggiare materiali sensibili.

Il Compromesso della Lunga Distanza

Una lunga distanza target-substrato (ad esempio, diverse volte il cammino libero medio) privilegia l'uniformità e il controllo.

- Vantaggio: Eccellente uniformità dello spessore del film su una vasta area.

- Vantaggio: Minore carico termico sul substrato.

- Svantaggio: Velocità di deposizione significativamente inferiore, che aumenta il tempo e il costo del processo.

- Svantaggio: Minore energia delle particelle può portare a film meno densi. Aumenta anche la possibilità di incorporare impurità del gas di processo nel film.

Impostare la Distanza Ottimale per il Tuo Processo

La tua scelta deve essere guidata dall'applicazione finale del tuo film sottile. La distanza deve essere considerata insieme ad altri parametri come la pressione del gas e la potenza di sputtering.

- Se la tua priorità è la massima produttività: Utilizza una distanza più breve, ma preparati ad accettare compromessi sull'uniformità o a utilizzare la rotazione del substrato per compensare.

- Se la tua priorità è la perfetta uniformità del film: Utilizza una distanza maggiore, accettando la velocità di deposizione più lenta come costo necessario per la qualità.

- Se la tua priorità sono film ad alta densità (ad esempio, per ottica o barriere): Favorisci una distanza più breve per preservare l'energia delle particelle, ma gestisci attentamente la pressione di processo per evitare sollecitazioni eccessive del film.

- Se la tua priorità è rivestire una forma complessa e tridimensionale: Spesso è necessaria una distanza maggiore per garantire che tutte le superfici ricevano materiale di rivestimento, sfruttando la diffusione del gas a tuo vantaggio.

In definitiva, padroneggiare la distanza target-substrato trasforma lo sputtering da una semplice tecnica di rivestimento a uno strumento di ingegneria di precisione.

Tabella Riassuntiva:

| Impostazione della Distanza | Vantaggio Principale | Svantaggio Principale | Ideale Per |

|---|---|---|---|

| Distanza Breve | Alta Velocità di Deposizione e Alta Densità del Film | Scarsa Uniformità e Alto Carico Termico | Produzione ad alta produttività, strati barriera densi |

| Distanza Lunga | Eccellente Uniformità e Basso Carico Termico | Bassa Velocità di Deposizione e Minore Densità del Film | Rivestimenti di grande area, substrati sensibili |

Pronto a ottimizzare il tuo processo di sputtering per una qualità del film e una produttività superiori?

In KINTEK, siamo specializzati nel fornire apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per tutte le tue esigenze di deposizione di film sottili. I nostri esperti possono aiutarti a selezionare e configurare il sistema di sputtering giusto per raggiungere il perfetto equilibrio tra velocità di deposizione, uniformità e densità del film per la tua applicazione specifica.

Contattaci oggi stesso per discutere le tue esigenze e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio e accelerare la tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Perché è necessario un forno di essiccazione ad aria forzata di grado da laboratorio per l'analisi dell'umidità dei trucioli di lega? Garantire la precisione dei dati

- Perché è necessario incapsulare i campioni di lega? Garantire la purezza nel trattamento termico di equilibrio ad alta temperatura

- A che temperatura avviene la brasatura del rame? Padroneggia l'intervallo chiave per giunti resistenti (1190°F-1550°F)

- Il trattamento termico è utile solo per i metalli ferrosi? Padroneggiare il processo per alluminio, titanio e altro

- Cos'è la diffusione nella sinterizzazione? Svelare il meccanismo atomico per materiali più resistenti

- La grafite è efficace ad alte temperature? Svelando il suo potenziale di calore estremo

- Cos'è un forno per il trattamento termico? Una guida alla trasformazione di precisione dei materiali

- Come funziona la sputtering a magnetron? Una guida alla deposizione di film sottili di alta qualità