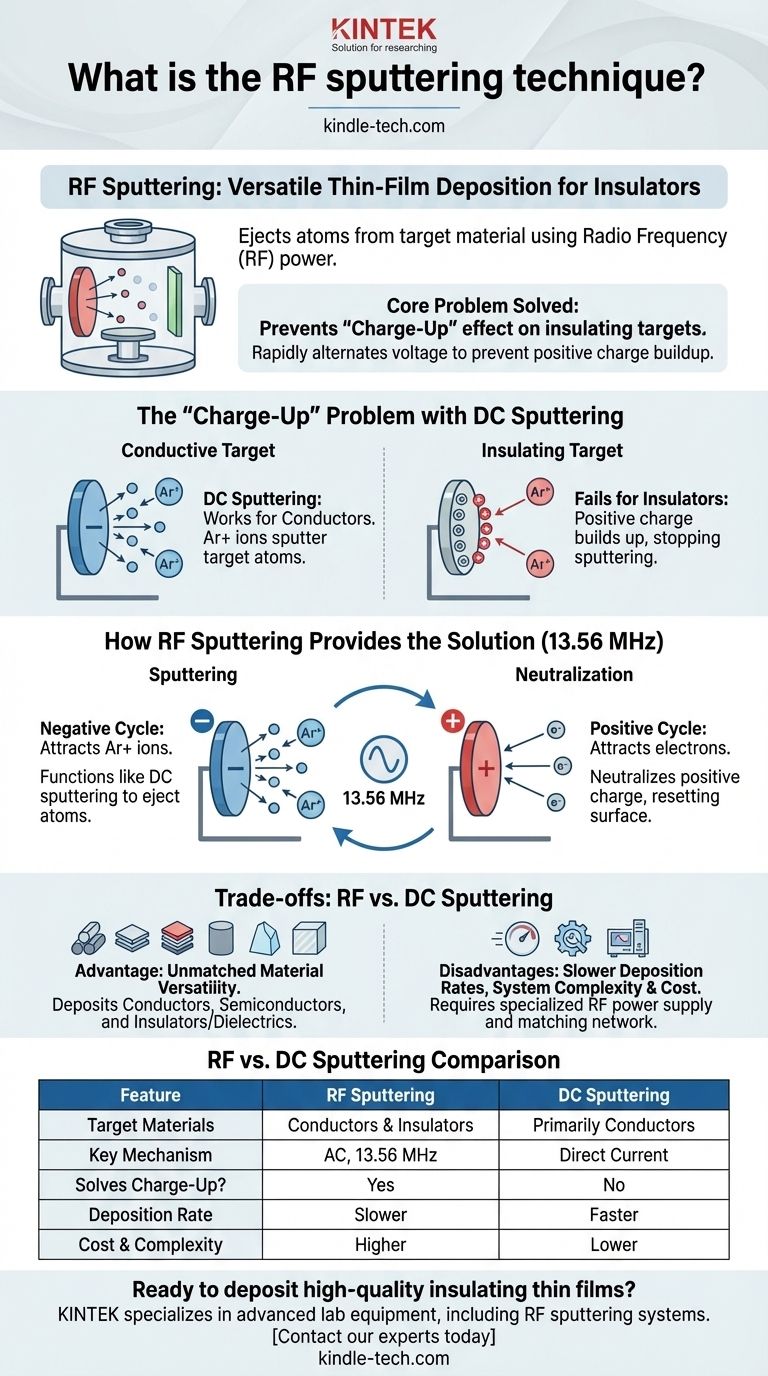

In breve, lo sputtering RF è una tecnica versatile di deposizione di film sottili che utilizza una sorgente di energia a radiofrequenza (RF) per espellere atomi da un materiale bersaglio su un substrato. A differenza del più semplice sputtering DC, questo metodo è unicamente in grado di depositare film sottili da materiali che non conducono elettricità, come ceramiche e ossidi.

Il problema principale che lo sputtering RF risolve è l'effetto di "accumulo di carica" che si verifica quando si tenta di sputterizzare materiali isolanti. Alternando rapidamente la tensione, impedisce l'accumulo di una carica positiva sul bersaglio, consentendo la deposizione continua e stabile di film sottili non conduttivi.

La Sfida Fondamentale: Sputtering di Isolanti

Come Funziona lo Sputtering di Base

Lo sputtering è un tipo di Deposizione Fisica da Vapore (PVD). Il processo avviene in una camera a vuoto riempita con un gas inerte, tipicamente argon.

Viene applicata un'alta tensione per creare un plasma, che è uno stato energizzato del gas argon contenente ioni positivi di argon (Ar+) ed elettroni liberi.

Questi ioni positivi energetici vengono accelerati verso un materiale sorgente, noto come bersaglio. Essi bombardano il bersaglio con forza sufficiente a staccare gli atomi, un processo chiamato "sputtering". Questi atomi bersaglio espulsi viaggiano quindi attraverso la camera e si depositano su un substrato (come un wafer di silicio o un pezzo di vetro), formando un film sottile.

Il Problema di "Accumulo di Carica" con lo Sputtering DC

Nella sua forma più semplice, lo sputtering a Corrente Continua (DC), al bersaglio viene data una tensione negativa costante per attrarre gli ioni positivi di argon. Questo funziona perfettamente per bersagli conduttivi, come i metalli.

Tuttavia, se il bersaglio è un materiale isolante (un dielettrico), questo processo fallisce rapidamente. Il bombardamento costante da parte di ioni positivi provoca l'accumulo di una carica positiva sulla superficie del bersaglio. Poiché il materiale non può condurre via questa carica, la superficie alla fine diventa così positiva da respingere gli ioni di argon in arrivo, bloccando completamente il processo di sputtering.

Come lo Sputtering RF Fornisce la Soluzione

Il Ruolo di una Corrente Alternata (AC)

Lo sputtering RF risolve il problema dell'accumulo di carica sostituendo la tensione DC costante con una sorgente di energia a Corrente Alternata (AC) ad alta frequenza. Questa inverte rapidamente la tensione sul bersaglio da negativa a positiva.

La frequenza standard del settore utilizzata è 13.56 MHz, che è abbastanza veloce da prevenire l'accumulo di carica e al tempo stesso sostenere efficacemente il plasma.

Il Ciclo Negativo: Sputtering del Materiale

Durante la metà negativa del ciclo AC, il bersaglio è caricato negativamente. Questo funziona esattamente come lo sputtering DC.

Il potenziale negativo attrae gli ioni positivi pesanti di argon dal plasma, che bombardano il bersaglio e sputterizzano gli atomi per la deposizione sul substrato.

Il Ciclo Positivo: Neutralizzazione della Superficie

Durante la breve metà positiva del ciclo, il bersaglio diventa caricato positivamente.

Invece di attrarre ioni sputtering, questo potenziale positivo ora attrae elettroni leggeri e altamente mobili dal plasma. Questi elettroni inondano la superficie del bersaglio, neutralizzando istantaneamente qualsiasi carica positiva che si era accumulata durante il precedente ciclo negativo. Questo "resetta" la superficie, rendendola pronta per il ciclo di sputtering successivo.

Comprendere i Compromessi

Vantaggio: Versatilità Ineguagliabile dei Materiali

Il vantaggio principale dello sputtering RF è la sua capacità di depositare praticamente qualsiasi materiale, inclusi metalli, semiconduttori e, soprattutto, isolanti e dielettrici. Questo lo rende essenziale per applicazioni come rivestimenti ottici e la produzione di semiconduttori.

Svantaggio: Tassi di Deposizione Più Lenti

Generalmente, lo sputtering RF ha un tasso di deposizione inferiore rispetto allo sputtering DC. Il ciclo positivo serve per la neutralizzazione, non per la deposizione, il che riduce l'efficienza complessiva. Per la deposizione di semplici metalli conduttivi, lo sputtering DC è spesso una scelta molto più veloce ed economica.

Svantaggio: Complessità e Costo del Sistema

Un sistema di sputtering RF è più complesso di un sistema DC. Richiede un alimentatore RF specializzato e una rete di adattamento di impedenza per trasferire efficacemente l'energia al plasma. Questa complessità aggiuntiva aumenta il costo complessivo dell'attrezzatura.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è depositare un materiale conduttivo (es. oro, alluminio, titanio): Lo sputtering DC è tipicamente il metodo più veloce, semplice ed economico.

- Se il tuo obiettivo principale è depositare un materiale isolante (es. biossido di silicio, ossido di alluminio, nitruro di titanio): Lo sputtering RF è la tecnica necessaria e standard per evitare l'effetto di accumulo di carica.

- Se il tuo obiettivo principale è creare film da leghe complesse o materiali ad alto punto di fusione: Lo sputtering in generale (sia RF che DC) è un metodo superiore rispetto all'evaporazione termica, offrendo una migliore adesione del film e controllo della composizione.

In definitiva, lo sputtering RF è uno strumento indispensabile che consente la creazione di materiali e dispositivi avanzati superando le limitazioni elettriche fondamentali degli isolanti.

Tabella riassuntiva:

| Caratteristica | Sputtering RF | Sputtering DC |

|---|---|---|

| Materiali Bersaglio | Conduttori e Isolanti (es. ceramiche, ossidi) | Principalmente Conduttori (es. metalli) |

| Meccanismo Chiave | Corrente Alternata (AC, 13.56 MHz) | Corrente Continua (DC) |

| Risolve l'Accumulo di Carica? | Sì | No |

| Tasso di Deposizione | Più Lento | Più Veloce |

| Costo e Complessità | Maggiore | Minore |

Pronto a depositare film sottili isolanti di alta qualità? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di sputtering RF. Le nostre soluzioni offrono il controllo preciso e l'affidabilità di cui il tuo laboratorio ha bisogno per la ricerca e lo sviluppo. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di progetto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura