Nella produzione di semiconduttori, la deposizione fisica da fase vapore (PVD) è un processo ad alto vuoto utilizzato per depositare film di materiale estremamente sottili e puri su un wafer di silicio. Funziona vaporizzando un materiale sorgente solido, noto come "target", e consentendo ai suoi atomi di viaggiare attraverso il vuoto e condensarsi sulla superficie del wafer. Questa tecnica è fondamentale per costruire gli intricati strati conduttivi che costituiscono il cablaggio di un microchip.

La PVD non è semplicemente una tecnica di rivestimento; è un processo di ingegneria di precisione per la costruzione dei circuiti metallici all'interno di un circuito integrato. È il metodo principale utilizzato per creare gli strati metallici altamente puri e uniformi — gli "interconnettori" — che trasportano i segnali tra milioni di transistor su un chip.

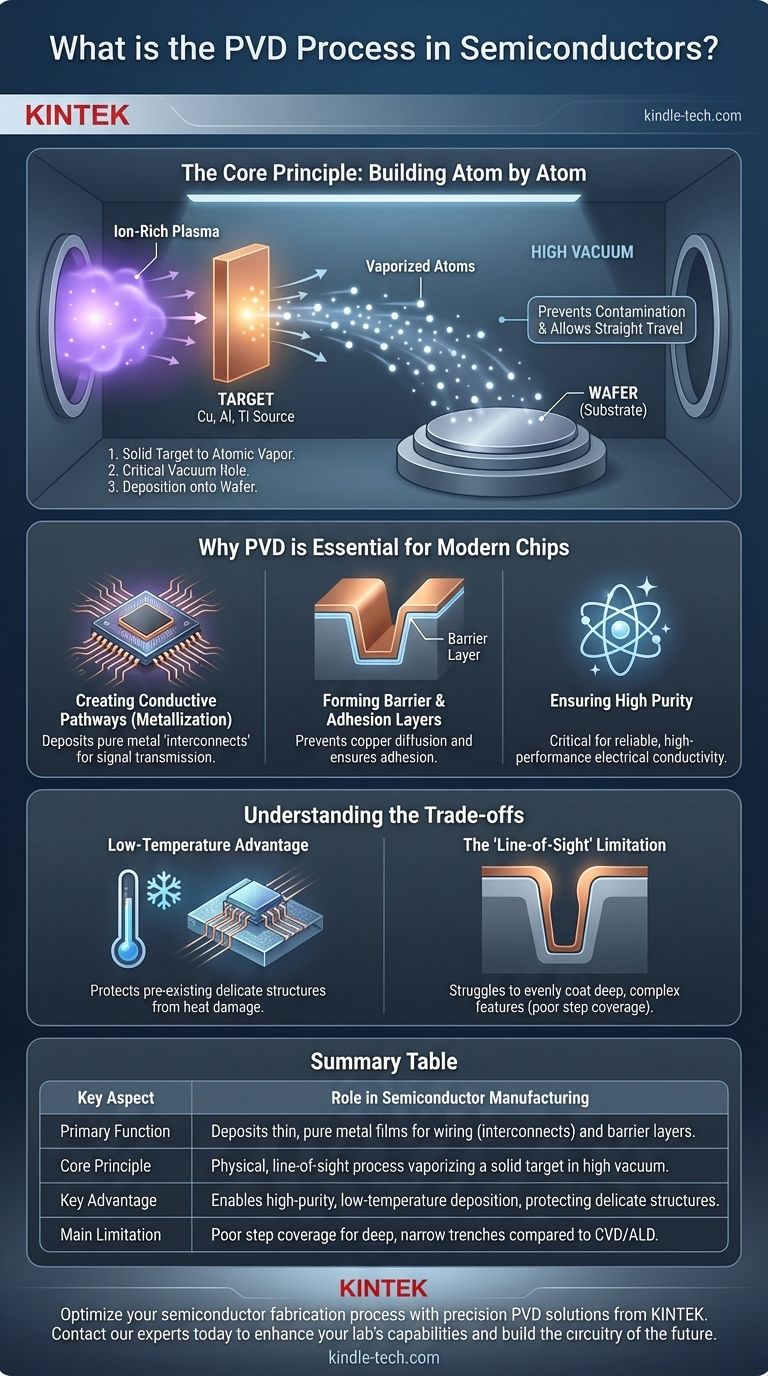

Il Principio Fondamentale: Costruire Atomo per Atomo

La PVD è un processo a "linea di vista" che comporta tre fasi principali all'interno di una camera a vuoto. La precisione di questo metodo è ciò che rende possibili l'elettronica moderna e ad alte prestazioni.

Dal Target Solido al Vapore Atomico

Il processo inizia con una lastra solida e ad alta purezza del materiale desiderato, chiamata target (ad esempio, rame, alluminio, titanio). All'interno del vuoto, questo target viene bombardato da una fonte ad alta energia, più comunemente un plasma ricco di ioni. Questo bombardamento strappa fisicamente gli atomi dal target, trasformando il materiale solido in vapore.

Il Ruolo Critico del Vuoto

L'intero processo avviene sotto un vuoto molto elevato. Ciò è essenziale per due motivi. In primo luogo, previene la contaminazione rimuovendo molecole d'aria come ossigeno e azoto che altrimenti reagirebbero con il metallo vaporizzato. In secondo luogo, l'assenza di aria consente agli atomi vaporizzati di viaggiare in linea retta direttamente verso il wafer senza collidere con altre particelle.

Deposizione sul Wafer

Gli atomi vaporizzati viaggiano attraverso la camera e colpiscono il wafer di silicio più freddo, che funge da substrato. Colpendo la superficie del wafer, si ricondensano in uno stato solido, formando un film sottile, uniforme e altamente puro. Questo accumulo atomo per atomo consente un controllo eccezionale sullo spessore e sulle proprietà del film.

Perché la PVD è Essenziale per i Chip Moderni

Sebbene la PVD sia utilizzata in molti settori, la sua applicazione nella fabbricazione dei semiconduttori è unicamente critica. Non è utilizzata per la decorazione, ma per creare funzioni elettroniche essenziali.

Creazione di Percorsi Conduttivi (Metallizzazione)

Il ruolo più importante della PVD nella produzione di chip è la metallizzazione. È il processo di riferimento per la deposizione degli strati metallici (tipicamente alluminio o rame) che fungono da "fili" microscopici che collegano transistor e altri componenti. Questi percorsi sono noti come interconnettori e la loro qualità influisce direttamente sulla velocità e sull'affidabilità del chip.

Formazione di Strati di Barriera e Adesione

I chip moderni utilizzano spesso il rame per gli interconnettori, ma gli atomi di rame possono diffondersi nel silicio circostante, distruggendo il dispositivo. Per prevenire ciò, viene prima depositato uno strato di barriera molto sottile (ad esempio, tantalio o nitruro di titanio) utilizzando la PVD. Questo strato funge da muro, contenendo il rame e aiutandolo al contempo ad aderire correttamente alla superficie del wafer.

Garantire l'Elevata Purezza

Le prestazioni elettriche di un filo sono molto sensibili alle impurità. L'ambiente ad alto vuoto della PVD assicura che i film metallici depositati siano eccezionalmente puri. Questa purezza è non negoziabile per produrre chip affidabili che soddisfino le specifiche.

Comprendere i Compromessi

Nessun processo singolo è perfetto per ogni applicazione. Comprendere i limiti della PVD è fondamentale per apprezzare il suo ruolo accanto ad altre tecniche di fabbricazione.

Il Limite della "Linea di Vista"

Poiché gli atomi PVD viaggiano in linea retta, il processo fatica a rivestire uniformemente il fondo e le pareti laterali di trincee profonde e strette su un chip. Questo problema, noto come scarsa copertura di gradino (step coverage), diventa più significativo man mano che le caratteristiche del chip si riducono. Le "spalle" superiori di una trincea ricevono un rivestimento spesso mentre il fondo ne riceve molto poco.

Il Vantaggio della Bassa Temperatura

Il processo PVD avviene a temperature relativamente basse. Questo è un grande vantaggio nella produzione di semiconduttori, poiché previene danni alle delicate strutture dei transistor che sono già state costruite sul wafer nei passaggi precedenti. Le alte temperature potrebbero alterare o distruggere questi componenti intricati.

Metodi di Deposizione Complementari

Per i progetti di chip più avanzati con strutture 3D complesse, il limite della linea di vista della PVD può essere un ostacolo. In questi casi, vengono utilizzate altre tecniche come la deposizione chimica da fase vapore (CVD) o la deposizione a strati atomici (ALD). Questi metodi sono chimici piuttosto che fisici ed eccellono nel creare rivestimenti "conformi" perfettamente uniformi su qualsiasi forma.

Fare la Scelta Giusta per il Tuo Obiettivo

La PVD è una pietra angolare della fabbricazione dei semiconduttori, ma la sua applicazione è specifica. Il suo valore dipende dall'obiettivo di produzione.

- Se la tua attenzione principale è il cablaggio backend-of-line (BEOL): La PVD è la tecnologia fondamentale per depositare gli interconnettori metallici puri e gli strati di barriera critici che li rendono possibili.

- Se la tua attenzione principale è la creazione di film isolanti: In genere, si ricorrerebbe alla deposizione chimica da fase vapore (CVD), più adatta per depositare dielettrici di ossido e nitruro.

- Se la tua attenzione principale è il rivestimento di caratteristiche 3D altamente complesse: Si selezionerebbe la deposizione a strati atomici (ALD) per la sua capacità impareggiabile di creare film perfettamente uniformi, anche all'interno delle trincee più profonde.

In definitiva, comprendere la PVD significa comprendere come il cablaggio microscopico del mondo digitale viene meticolosamente costruito, un atomo alla volta.

Tabella Riassuntiva:

| Aspetto Chiave | Ruolo nella Produzione di Semiconduttori |

|---|---|

| Funzione Primaria | Deposita film metallici sottili e puri per il cablaggio conduttivo (interconnettori) e gli strati di barriera. |

| Principio Fondamentale | Un processo fisico a linea di vista che vaporizza un materiale target solido in un alto vuoto. |

| Vantaggio Chiave | Consente la deposizione ad alta purezza e a bassa temperatura, proteggendo le delicate strutture dei transistor. |

| Limitazione Principale | Scarsa copertura di gradino per il rivestimento di trincee profonde e strette rispetto a CVD o ALD. |

Ottimizza il tuo processo di fabbricazione dei semiconduttori con soluzioni PVD di precisione da KINTEK.

In qualità di fornitore leader di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, KINTEK è specializzata negli strumenti e nei materiali essenziali per la produzione avanzata di semiconduttori. Sia che tu stia sviluppando microchip di prossima generazione o perfezionando la tua linea di produzione, la nostra esperienza nei target PVD e nei materiali di consumo correlati ti assicura di ottenere i film uniformi e ad alta purezza richiesti per un'elettronica affidabile e ad alta velocità.

Contatta oggi i nostri esperti per discutere di come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e aiutarti a costruire i circuiti intricati del futuro.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

Domande frequenti

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili