In sostanza, la polverizzazione è il processo meccanico di riduzione di un materiale solido in una polvere fine. Questa operazione macina pezzi grossolani in particelle molto più piccole, tipicamente tra 50 e 100 micrometri di dimensione, per prepararli all'uso industriale o farmaceutico.

Il vero scopo della polverizzazione non è semplicemente rendere qualcosa più piccolo. È un processo strategico progettato per aumentare drasticamente l'area superficiale totale di un materiale, migliorando fondamentalmente la sua reattività, la sua miscelabilità e la sua efficienza di processo.

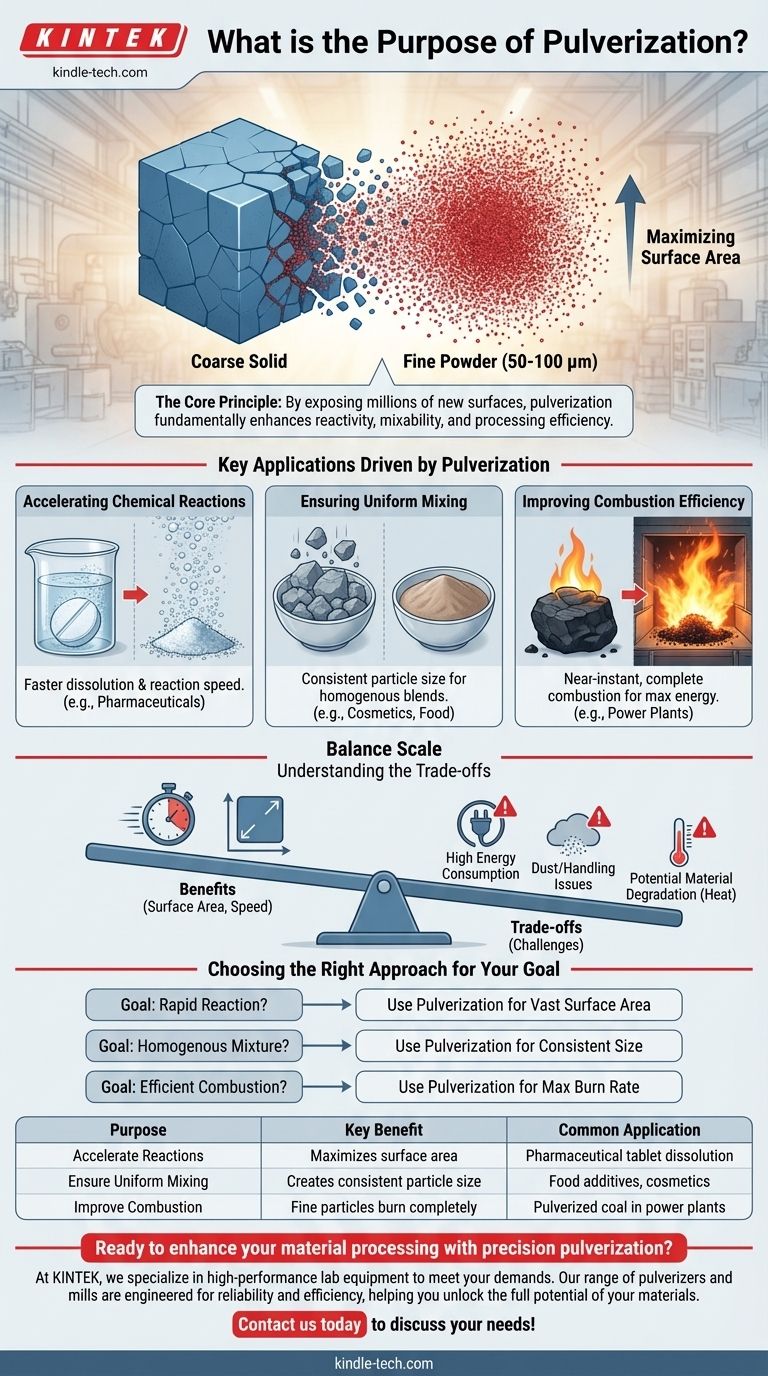

Il Principio Fondamentale: Massimizzare l'Area Superficiale

La polverizzazione è governata da un semplice principio geometrico. Quando si scompone un oggetto solido in pezzi più piccoli, si espongono nuove superfici, aumentando drasticamente l'area totale disponibile per le interazioni fisiche e chimiche.

Il Potere dell'Esposizione

Immagina un singolo cubo solido. Ha solo sei facce esposte all'ambiente.

Ora, immagina di tagliare quello stesso cubo in un milione di cubi microscopici. Sebbene il volume totale rimanga lo stesso, hai esposto milioni di nuove superfici.

Perché l'Area Superficiale è Importante

Quasi tutti i processi importanti—come la dissoluzione, la combustione o la reazione—avvengono sulla superficie di un materiale. Creando una polvere fine, si crea un palcoscenico esponenzialmente più grande affinché queste azioni abbiano luogo, rendendole più veloci e più complete.

Applicazioni Chiave Guidate dalla Polverizzazione

I vantaggi dell'aumento dell'area superficiale sono sfruttati in numerose industrie, dalla produzione di energia alla sanità.

Accelerare le Reazioni Chimiche

In chimica, la velocità di reazione è spesso limitata da quanto bene i reagenti possono entrare in contatto. Le polveri si mescolano intimamente e si dissolvono quasi istantaneamente, accelerando reazioni che sarebbero lente con pezzi solidi.

Questo è fondamentale in farmaceutica, dove la velocità con cui una compressa si dissolve può determinare l'efficacia del farmaco.

Garantire una Miscelazione Uniforme

Ottenere una miscela perfettamente omogenea è quasi impossibile con materiali grezzi di diverse dimensioni e densità.

Polverizzare tutti i componenti a una dimensione di particella fine e simile consente di miscelarli uniformemente. Ciò garantisce una qualità costante in prodotti come cosmetici, additivi alimentari e cemento.

Migliorare l'Efficienza di Combustione

Un grosso blocco di carbone brucia lentamente e in modo inefficiente dall'esterno verso l'interno.

Al contrario, il carbone polverizzato soffiato in una fornace si comporta quasi come un gas infiammabile. L'enorme area superficiale consente una combustione quasi istantanea e completa, massimizzando l'estrazione di energia nelle centrali elettriche.

Comprendere i Compromessi

Sebbene potente, la polverizzazione non è una soluzione universalmente perfetta. Comporta chiari compromessi ingegneristici e operativi che devono essere considerati.

Consumo Energetico Significativo

Macinare materiali duri in una polvere fine è un processo ad alta intensità energetica. I macchinari necessari sono pesanti e consumano una notevole quantità di energia, il che può rappresentare un costo operativo primario.

Sfide nella Manipolazione dei Materiali

Le polveri fini possono essere difficili da gestire. Possono creare pericoli di polvere (che possono essere esplosivi o un rischio per la salute), fluire male nelle tramogge e sono spesso sensibili all'umidità, che può causare agglomerazione.

Potenziale di Degradazione del Materiale

La forza meccanica e l'attrito coinvolti nella polverizzazione generano calore. Per i materiali sensibili al calore, come alcuni polimeri o composti organici complessi, questo può alterare o degradare le loro proprietà chimiche.

Scegliere l'Approccio Giusto per il Tuo Obiettivo

La polverizzazione è uno strumento utilizzato per raggiungere un risultato specifico. Valutare il tuo obiettivo principale è fondamentale per determinare se è il processo corretto.

- Se il tuo obiettivo principale è una reazione o dissoluzione rapida: La polverizzazione è essenziale per creare la vasta area superficiale necessaria per la massima velocità ed efficienza.

- Se il tuo obiettivo principale è una miscela omogenea: Ridurre i componenti in una polvere fine è il metodo più affidabile per garantire una miscela uniforme e consistente.

- Se il tuo obiettivo principale è una combustione completa ed efficiente: Polverizzare il combustibile è fondamentale per massimizzare il tasso di combustione ed estrarre la massima energia.

In definitiva, la polverizzazione è un processo trasformativo che altera la forma fisica di un materiale per sbloccarne il potenziale chimico e fisico.

Tabella Riassuntiva:

| Scopo | Vantaggio Chiave | Applicazione Comune |

|---|---|---|

| Accelerare le Reazioni | Massimizza l'area superficiale per interazioni chimiche più veloci | Dissoluzione di compresse farmaceutiche |

| Garantire una Miscelazione Uniforme | Crea una dimensione delle particelle costante per miscele omogenee | Additivi alimentari, cosmetici, cemento |

| Migliorare la Combustione | Le particelle fini bruciano in modo completo ed efficiente | Carbone polverizzato nelle centrali elettriche |

Pronto a migliorare la lavorazione dei tuoi materiali con la polverizzazione di precisione?

In KINTEK, siamo specializzati in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni progettati per soddisfare le rigorose esigenze del tuo laboratorio. Che il tuo obiettivo sia accelerare le reazioni, garantire una miscelazione uniforme o migliorare l'efficienza della combustione, la giusta attrezzatura di polverizzazione è la chiave per ottenere risultati coerenti e di alta qualità.

La nostra gamma di polverizzatori e mulini è progettata per affidabilità ed efficienza, aiutandoti a sbloccare il pieno potenziale dei tuoi materiali. Lascia che i nostri esperti ti aiutino a selezionare la soluzione ideale per la tua applicazione specifica.

Contattaci oggi stesso per discutere le tue esigenze e scoprire come KINTEK può potenziare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Perché i barattoli di macinazione e le sfere di macinazione in zirconia (ZrO2) sono raccomandati per la lavorazione di elettroliti solforati come Li6PS5Cl?

- Qual è il vantaggio dell'utilizzo di barattoli e sfere di carburo di tungsteno (WC) per la macinazione? Ottenere un'elevata efficienza di macinazione ad alta energia

- Perché sono richieste un'eccellente tenuta e resistenza alla corrosione per la macinazione a palle di WC-10Co? Garantire risultati di miscelazione ad alta purezza

- Perché è necessario utilizzare mulini a palle e mezzi di macinazione in zirconia durante la preparazione di polveri ceramiche composite di carburo di silicio (SiC)/allumina rinforzata con zirconia (ZTA)?

- Quali sono i vantaggi dei barattoli per mulini a palle in poliuretano per il nitruro di silicio? Garantire purezza ed evitare contaminazioni metalliche