Il processo di deposizione chimica da fase vapore assistita da plasma (PECVD) del nitruro di silicio è un metodo per depositare un film sottile su un substrato utilizzando un plasma energizzato per guidare una reazione chimica tra i gas precursori. In una camera a vuoto, vengono introdotti un gas fonte di silicio (come il silano) e un gas fonte di azoto (come l'ammoniaca). Viene quindi applicata energia a radiofrequenza (RF), creando un plasma che scompone i gas in specie reattive, le quali reagiscono e si depositano sul substrato come un film solido di nitruro di silicio a temperature relativamente basse.

In sostanza, la PECVD sostituisce il calore intenso richiesto dai metodi tradizionali con l'energia di un plasma. Ciò consente la creazione di film di nitruro di silicio densi e di alta qualità a temperature sufficientemente basse da essere sicure per i componenti elettronici sensibili, rendendola una pietra angolare della moderna fabbricazione di semiconduttori.

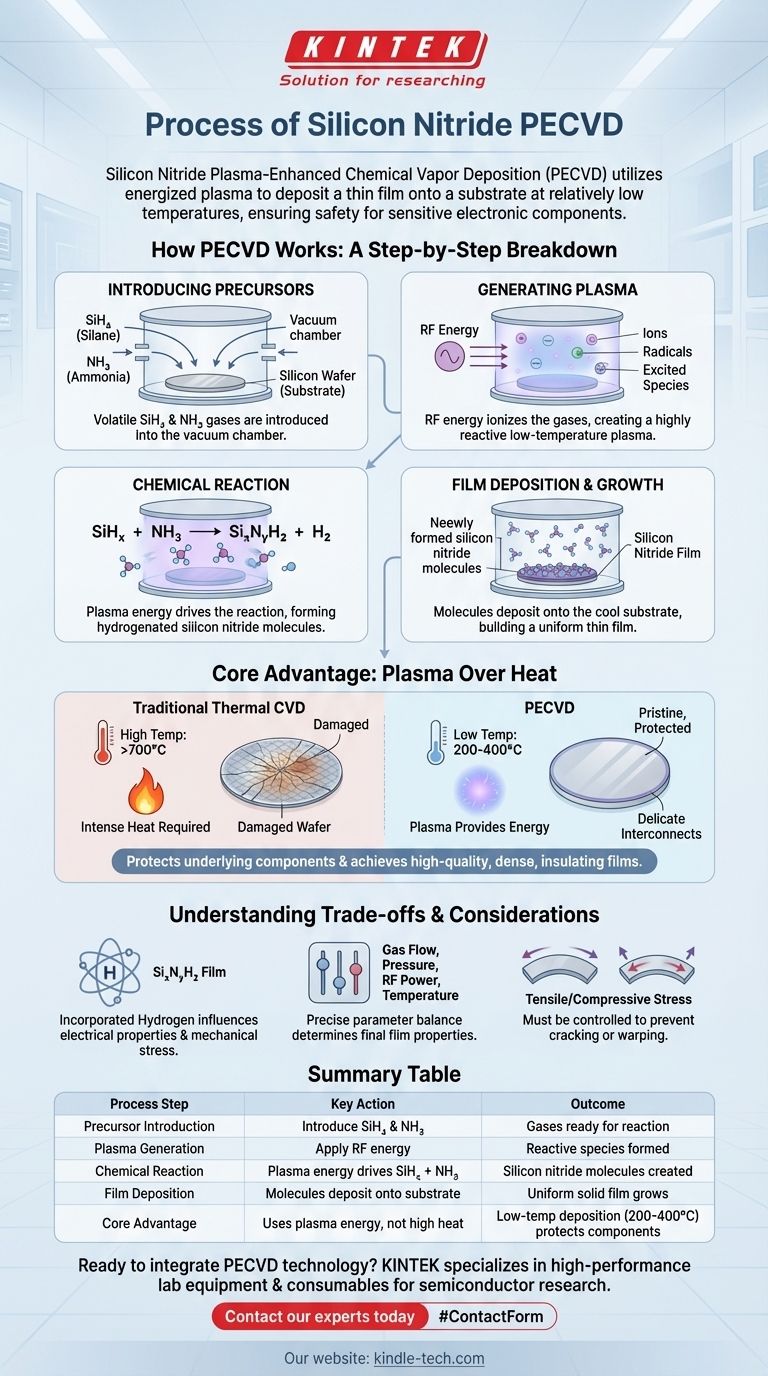

Come funziona la PECVD: una scomposizione passo passo

Il processo PECVD per il nitruro di silicio è una sequenza attentamente controllata progettata per costruire uno strato di film uniforme e di alta qualità strato dopo strato.

Introduzione dei Precursori

Il processo inizia introducendo gas precursori volatili in una camera a vuoto contenente il substrato (ad esempio, un wafer di silicio). I precursori principali sono una fonte di silicio, tipicamente silano (SiH₄), e una fonte di azoto, più comunemente ammoniaca (NH₃).

Generazione del Plasma

Una volta che i gas sono stabilizzati, viene applicata energia a radiofrequenza (RF) o a microonde alla camera. Questa energia ionizza le molecole di gas, strappando elettroni e creando un plasma a bassa temperatura: una nuvola altamente reattiva di ioni, radicali e altre specie eccitate.

La Reazione Chimica

L'alta energia del plasma, piuttosto che il calore elevato, facilita la reazione chimica. Le specie reattive dei gas precursori si combinano per formare nitruro di silicio, come riassunto dalla reazione generale: SiHₓ + NH₃ → SiₓNᵧH₂ + H₂.

Deposizione e Crescita del Film

Le molecole di nitruro di silicio appena formate si depositano sulla superficie relativamente fresca del substrato. Questo processo continua, costruendo un film sottile e solido di nitruro di silicio con uno spessore uniforme su tutta la superficie.

Il Vantaggio Principale: Plasma contro Calore

La caratteristica distintiva della PECVD è la sua capacità di eseguire la deposizione a temperature significativamente più basse rispetto alla deposizione chimica da fase vapore termica convenzionale (CVD).

Temperature di Deposizione Inferiori

La CVD termica tradizionale richiede temperature di 700°C o superiori per fornire l'energia necessaria alla reazione chimica. La PECVD lo ottiene a temperature molto più basse, spesso nell'intervallo di 200-400°C, perché il plasma fornisce l'energia di reazione necessaria.

Protezione dei Componenti Sottostanti

Questo processo a bassa temperatura è fondamentale nella fabbricazione dei semiconduttori. Consente di depositare nitruro di silicio su un wafer senza danneggiare o alterare strutture precedentemente fabbricate, come i delicati interconnessioni metalliche che verrebbero distrutte da temperature elevate.

Proprietà del Film di Alta Qualità

Nonostante la temperatura più bassa, la PECVD produce film con eccellenti caratteristiche. Sono noti per essere densi, altamente isolanti e agire come una barriera superiore contro contaminanti come gli ioni di sodio (Na⁺), che possono degradare le prestazioni del dispositivo.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il processo PECVD presenta delle sfumature che gli ingegneri devono gestire per ottenere i risultati desiderati.

Il Ruolo dell'Idrogeno

L'equazione chimica del processo rivela che il film risultante è in realtà un nitruro di silicio idrogenato (SiₓNᵧH₂). Questo idrogeno incorporato è un risultato diretto del processo a bassa temperatura e può influenzare significativamente le proprietà elettriche e lo stress meccanico del film.

Controllo Critico del Processo

Le proprietà finali del film di nitruro di silicio—come la sua densità, costante dielettrica e stress—non sono fisse. Dipendono fortemente da un preciso equilibrio di parametri di processo, inclusi velocità di flusso dei gas, pressione della camera, potenza RF e temperatura.

Gestione dello Stress del Film

I film PECVD possiedono intrinsecamente uno stress meccanico interno (sia di compressione che di trazione). Questo stress deve essere controllato attentamente, poiché livelli elevati possono causare la fessurazione del film, il distacco dal substrato o persino la deformazione dell'intero wafer.

Come Applicarlo al Tuo Progetto

La scelta del metodo di deposizione giusto dipende interamente dai vincoli e dagli obiettivi della tua applicazione.

- Se la tua attenzione principale è la compatibilità con i circuiti integrati: La PECVD è la scelta standard per depositare nitruro di silicio come strato di passivazione o dielettrico su dispositivi con strutture metalliche esistenti.

- Se la tua attenzione principale è ottenere il film di purezza più elevata: Un processo termico ad alta temperatura come la LPCVD (CVD a bassa pressione) produrrà un film con meno idrogeno, ma non può essere utilizzato su substrati sensibili alla temperatura.

- Se la tua attenzione principale è la messa a punto di proprietà specifiche del film: La PECVD offre la flessibilità di modificare l'indice di rifrazione, lo stress e la velocità di incisione del film modificando attentamente i parametri della ricetta.

In definitiva, la PECVD padroneggia la sfida critica di produzione di creare un film protettivo robusto e ad alte prestazioni senza ricorrere a temperature elevate distruttive.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Risultato |

|---|---|---|

| 1. Introduzione Precursori | Introdurre i gas SiH₄ e NH₃ in una camera a vuoto | I gas sono pronti per la reazione |

| 2. Generazione del Plasma | Applicare energia RF per creare un plasma a bassa temperatura | Vengono formate specie reattive |

| 3. Reazione Chimica | L'energia del plasma guida SiHₓ + NH₃ → SiₓNᵧH₂ + H₂ | Vengono create molecole di nitruro di silicio |

| 4. Deposizione del Film | Le molecole si depositano sul substrato | Cresce un film uniforme e solido di nitruro di silicio |

| Vantaggio Principale | Utilizza l'energia del plasma invece del calore elevato | Consente la deposizione a 200-400°C, proteggendo i componenti sensibili |

Pronto a integrare la tecnologia PECVD nel tuo flusso di lavoro di laboratorio? KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo ad alte prestazioni per la fabbricazione e la ricerca di semiconduttori. La nostra esperienza nelle tecnologie di deposizione può aiutarti a ottenere film di nitruro di silicio precisi e affidabili per i tuoi componenti elettronici più sensibili. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare il tuo processo di fabbricazione e proteggere i tuoi investimenti.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- A cosa serve la deposizione chimica da fase vapore potenziata al plasma (PECVD)? Abilita film sottili a bassa temperatura per elettronica e solare

- Quali sono i vantaggi tecnici del PECVD rispetto al CVD per i film di CF2? Master Precision Nano-Engineering

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- In che modo la temperatura del substrato influisce sulla qualità dei film nel processo PECVD? Densità e integrità del film master

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- A cosa serve il rivestimento DLC? Migliora le prestazioni dei componenti con durezza estrema e basso attrito

- Quali sono le applicazioni comuni dei sistemi PECVD nell'industria dei semiconduttori? Migliora la tua fabbricazione di film sottili

- Cos'è il processo di deposizione di strati al plasma? Una guida alla tecnologia di rivestimento ad alte prestazioni