In sintesi, la pirolisi della gomma è un processo di decomposizione termochimica che scompone la gomma di scarto utilizzando alte temperature in un ambiente privo di ossigeno. Invece di bruciare il materiale, questo processo controllato ne decostruisce le complesse catene polimeriche, convertendo un flusso di rifiuti problematico in prodotti di valore: un combustibile liquido simile all'olio, un gas combustibile e un carbone solido ricco di carbonio.

La pirolisi non dovrebbe essere intesa come smaltimento dei rifiuti, ma come trasformazione delle risorse. Ricicla chimicamente la gomma di scarto in materie prime, ma la fattibilità economica e ambientale del processo dipende dalla purezza della materia prima e dal controllo delle condizioni di processo.

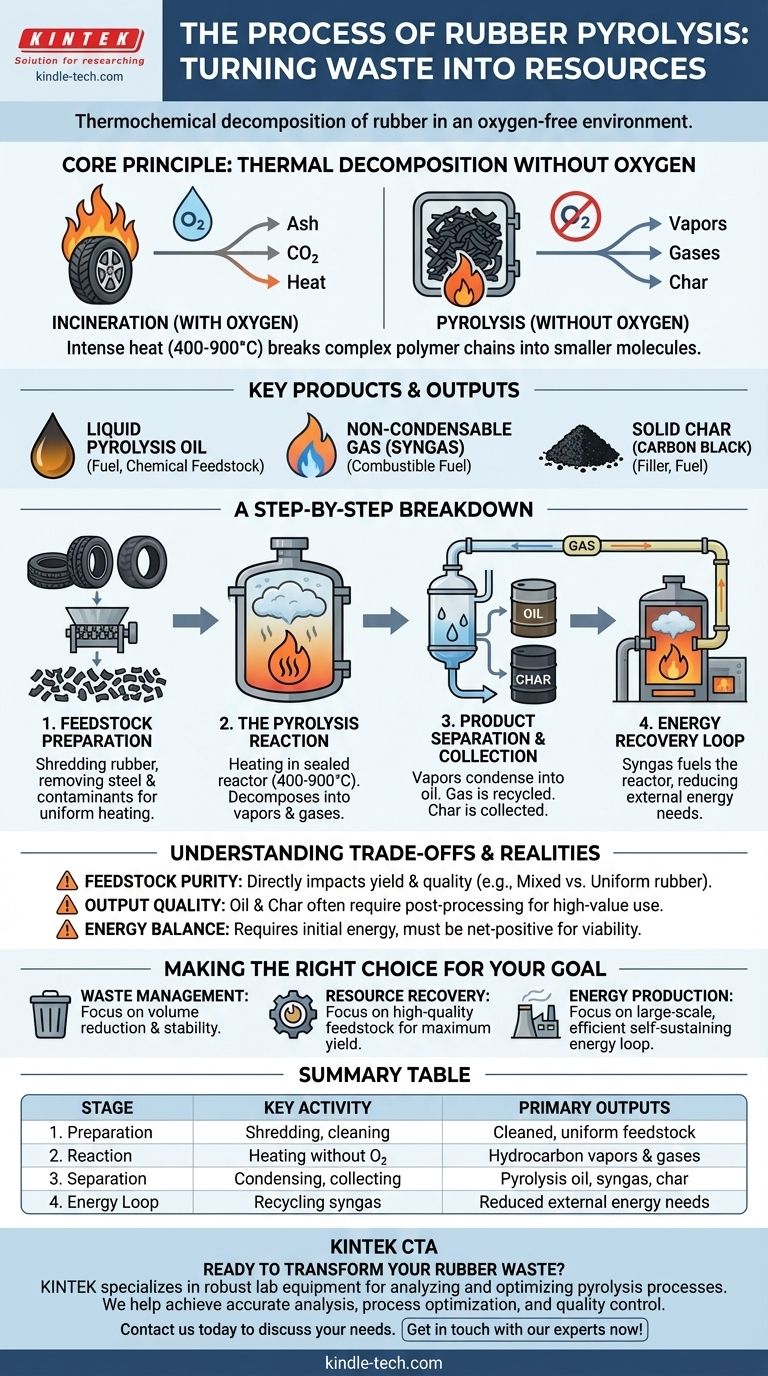

Il Principio Fondamentale: Decomposizione Termica Senza Ossigeno

La pirolisi agisce alterando fondamentalmente la struttura chimica della gomma attraverso un calore intenso in un'atmosfera controllata e inerte.

Cosa succede all'interno del reattore?

Il materiale di gomma triturato viene immesso in un reattore sigillato e riscaldato a temperature comprese tra 400°C e 900°C. Questo calore estremo, senza la presenza di ossigeno, fa sì che le lunghe catene polimeriche che compongono la gomma vibrino violentemente e si rompano in molecole più piccole e meno complesse.

Perché senza ossigeno?

L'assenza di ossigeno è la caratteristica distintiva della pirolisi ed è ciò che la separa dall'incenerimento. Con l'ossigeno, il materiale brucerebbe semplicemente (combustione), producendo principalmente cenere, anidride carbonica e calore. Rimuovendo l'ossigeno, preveniamo la combustione e invece forziamo il materiale a decomporsi termicamente nei suoi componenti costitutivi.

I Prodotti Chiave

Questa decomposizione produce tre prodotti primari:

- Vapori, che vengono successivamente condensati in un olio di pirolisi liquido.

- Gas non condensabili (syngas), che sono combustibili.

- Un residuo solido, che è una forma di nerofumo o carbonella.

Una Scomposizione Passo-Passo del Processo

Un'operazione commerciale di pirolisi della gomma segue una sequenza logica dall'ingresso dei rifiuti allo stoccaggio del prodotto finale.

Fase 1: Preparazione della Materia Prima

La gomma di scarto grezza, come vecchi pneumatici o scarti industriali, viene prima lavorata. Ciò comporta tipicamente la triturazione del materiale in pezzi più piccoli e uniformi per garantire un riscaldamento omogeneo. Fondamentalmente, i contaminanti non di gomma come fili d'acciaio (nei pneumatici), fibre e sporco vengono rimossi per prevenire la contaminazione dei prodotti finali.

Fase 2: La Reazione di Pirolisi

La gomma preparata viene immessa nel reattore di pirolisi. Il sistema è sigillato per creare un ambiente privo di ossigeno (anaerobico) e viene applicato calore. Man mano che il materiale si decompone, rilascia una miscela di vapori e gas idrocarburici.

Fase 3: Separazione e Raccolta del Prodotto

Questa miscela di gas caldi esce dal reattore ed entra in un sistema di separazione e raffreddamento.

- Condensazione: I vapori passano attraverso condensatori, dove si raffreddano e si trasformano in olio di pirolisi liquido, che viene raccolto in serbatoi di stoccaggio.

- Riciclo del Gas: I restanti gas non condensabili (syngas) vengono reindirizzati.

- Scarico Solido: La carbonella solida viene rimossa dal fondo del reattore, raffreddata e raccolta.

Fase 4: Ciclo di Recupero Energetico

Una caratteristica chiave degli impianti di pirolisi efficienti è l'uso del syngas catturato. Questo gas combustibile viene spesso reindirizzato al forno che riscalda il reattore, fornendo una parte significativa dell'energia richiesta per il processo. Ciò crea un ciclo energetico autosufficiente e riduce i costi del combustibile esterno.

Comprendere i Compromessi e le Realtà

Sebbene promettente, la pirolisi della gomma non è una soluzione magica. Il suo successo dipende dalla gestione di diverse sfide pratiche.

La Purezza della Materia Prima è Fondamentale

La qualità e la consistenza dei rifiuti di gomma in ingresso influenzano direttamente la resa e la qualità dei prodotti. Materiali misti, come una miscela di diversi tipi di gomma o contaminanti, produrranno olio e carbonella di qualità inferiore. Ad esempio, le rese di olio possono variare da un minimo del 20% per scarpe da ginnastica miste a un più praticabile 35% per cavi di gomma uniformi.

Qualità dell'Output e Post-Elaborazione

L'olio di pirolisi grezzo non è un sostituto diretto del diesel raffinato. Spesso richiede ulteriore lavorazione, come distillazione o purificazione, per essere utilizzato come combustibile stabile nei motori o come materia prima chimica. Allo stesso modo, la qualità del nerofumo determina se può essere venduto come prodotto di alto valore o è adatto solo per l'uso come combustibile solido di bassa qualità.

L'Equilibrio Energetico è Cruciale

Sebbene il riciclo del syngas renda il processo più efficiente, il sistema richiede comunque un significativo apporto energetico iniziale per raggiungere la temperatura operativa. Un'operazione di successo deve essere progettata per essere energeticamente positiva, dove il valore dei prodotti e l'energia risparmiata dal ciclo del syngas superano l'energia iniziale e i costi operativi.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione della tecnologia di pirolisi dovrebbe essere allineata con un obiettivo chiaro.

- Se il tuo obiettivo principale è la gestione dei rifiuti: La pirolisi è un metodo eccellente per ridurre drasticamente il volume dei rifiuti di gomma non biodegradabili e convertirli in materiali stabili, immagazzinabili e potenzialmente preziosi.

- Se il tuo obiettivo principale è il recupero delle risorse: Il successo dipende interamente dall'ottenimento di una materia prima consistente e pulita per massimizzare la resa di prezioso olio di pirolisi e carbonella di alta qualità.

- Se il tuo obiettivo principale è la produzione di energia: Il processo può essere in gran parte autosufficiente su larga scala, ma la sua fattibilità come fonte di energia netta richiede un'attenta ingegnerizzazione per garantire alta efficienza e minima perdita di energia.

In definitiva, la pirolisi della gomma offre una potente soluzione per trasformare un persistente problema ambientale in una fonte di risorse preziose.

Tabella Riepilogativa:

| Fase | Attività Chiave | Prodotti Primari |

|---|---|---|

| 1. Preparazione | Triturazione della gomma, rimozione dei contaminanti | Materia prima pulita e uniforme |

| 2. Reazione | Riscaldamento in un reattore privo di ossigeno (400-900°C) | Vapori e gas idrocarburici |

| 3. Separazione | Condensazione dei vapori, raccolta dei solidi | Olio di pirolisi, syngas, carbonella |

| 4. Ciclo Energetico | Riciclo del syngas per alimentare il reattore | Ridotto fabbisogno energetico esterno |

Pronto a Trasformare i Tuoi Rifiuti di Gomma in Risorse Preziose?

KINTEK è specializzata nella fornitura di robuste attrezzature da laboratorio e materiali di consumo per l'analisi e l'ottimizzazione dei processi di pirolisi. Che tu sia un ricercatore che sviluppa nuovi metodi o un'operazione industriale in fase di espansione, i nostri strumenti precisi ti aiutano a massimizzare la resa e la qualità dalla tua materia prima di gomma.

Aiutiamo i nostri clienti di laboratorio a raggiungere:

- Analisi Accurata: Monitora con precisione le condizioni di pirolisi e la qualità dell'output.

- Ottimizzazione del Processo: Metti a punto i parametri di temperatura e materia prima per una migliore efficienza.

- Controllo Qualità: Assicurati la purezza e il valore dei tuoi prodotti finali di olio, gas e carbonella.

Contattaci oggi stesso per discutere come le nostre soluzioni possono supportare la tua ricerca o operazione di pirolisi. Trasformiamo la tua sfida di gestione dei rifiuti in un successo di recupero delle risorse.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Miscelatore interno in gomma da laboratorio Macchina per impastare gomma per miscelazione e impastamento

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore