Nella sua essenza, la Deposizione Chimica da Vapore Metal-Organico (MOCVD) è un processo di produzione altamente controllato utilizzato per far crescere film sottili cristallini ad alta purezza su un substrato. Ciò si ottiene introducendo precursori metallo-organici volatili e altri gas in una camera di reazione, dove reagiscono chimicamente su una superficie riscaldata per formare uno strato solido. Questa tecnica è la pietra angolare per la produzione di molti moderni dispositivi semiconduttori, inclusi i LED.

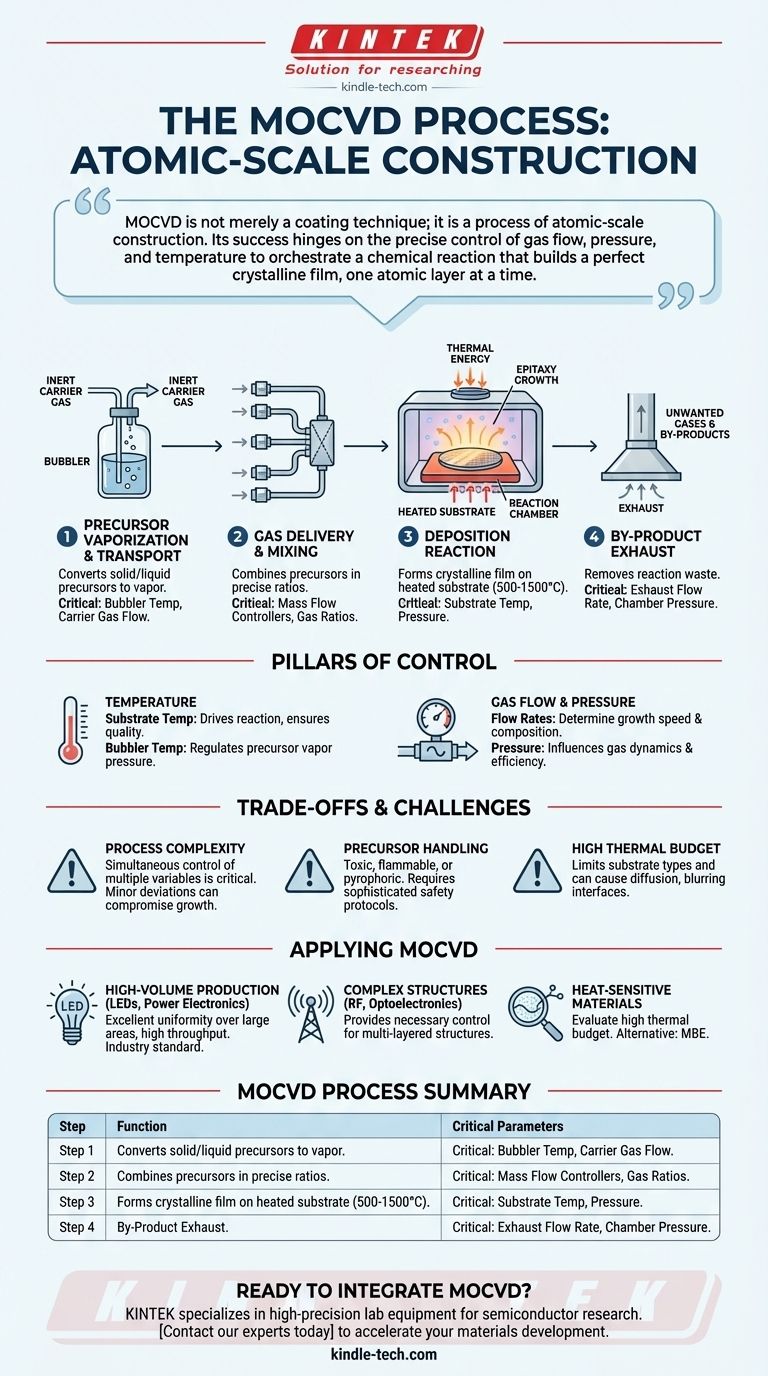

La MOCVD non è semplicemente una tecnica di rivestimento; è un processo di costruzione su scala atomica. Il suo successo dipende dal controllo preciso del flusso di gas, della pressione e della temperatura per orchestrare una reazione chimica che costruisce un film cristallino perfetto, uno strato atomico alla volta.

Come la MOCVD Trasforma il Gas in Cristallo Solido

Il processo MOCVD può essere inteso come una linea di produzione in quattro fasi che trasforma gas accuratamente selezionati in un materiale solido e funzionale.

Fase 1: Vaporizzazione e Trasporto del Precursore

Il processo inizia con i materiali di partenza, noti come precursori metallo-organici (MO). Questi composti contengono gli atomi metallici necessari per il film finale.

Questi precursori sono spesso liquidi o solidi contenuti in un recipiente chiamato bubbler. Un flusso precisamente controllato di un gas vettore inerte (come idrogeno o azoto) viene fatto gorgogliare attraverso il precursore, trasportando una specifica concentrazione del suo vapore fuori dal recipiente.

Fase 2: Consegna e Miscelazione del Gas

Il gas vettore carico di precursore viaggia quindi attraverso linee di gas dedicate. Viene miscelato con altri gas reattivi all'ingresso della camera di reazione principale.

Il rapporto di questi gas miscelati è critico, poiché determinerà direttamente la composizione chimica del film cristallino finale.

Fase 3: La Reazione di Deposizione

La miscela di gas scorre su un substrato riscaldato (spesso un wafer semiconduttore) all'interno della camera di reazione. Le temperature del substrato sono tipicamente molto elevate, variando da 500 a 1500°C.

Questo calore intenso fornisce l'energia affinché le molecole del precursore si decompongano e reagiscano sulla superficie del substrato. Questa reazione chimica deposita il materiale desiderato come un film cristallino sottile e altamente ordinato. Questo tipo di crescita, in cui la struttura cristallina del film imita il substrato, è nota come epitassia.

Fase 4: Scarico dei Sottoprodotti

La reazione chimica crea il film solido sul wafer, ma produce anche sottoprodotti gassosi indesiderati.

Questi sottoprodotti, insieme a eventuali gas precursori non reagiti, vengono continuamente spazzati via dal flusso di gas e rimossi in sicurezza dalla camera.

I Pilastri del Controllo nella MOCVD

La qualità, lo spessore e la composizione del film non sono lasciati al caso. Sono dettati da tre variabili di processo strettamente controllate.

Il Ruolo della Temperatura

La temperatura è il motore principale della reazione di deposizione. La temperatura del substrato deve essere sufficientemente alta per rompere i legami chimici nelle molecole del precursore ma ottimizzata per garantire una crescita cristallina di alta qualità. La temperatura del bubbler è anche controllata indipendentemente per regolare la pressione di vapore del precursore, che determina la sua concentrazione nel flusso di gas.

L'Importanza del Flusso e della Pressione del Gas

Le portate dei gas vettore e reattivi sono gestite da controllori di flusso di massa. Queste portate determinano la velocità di crescita e la composizione elementare del film. Ad esempio, nella crescita di un semiconduttore composto come l'Arseniuro di Gallio (GaAs), il rapporto tra il flusso del precursore di gallio e il flusso del precursore di arsenico è fondamentale.

La pressione all'interno della camera è anche una variabile chiave, che influenza la dinamica del flusso di gas e l'efficienza delle reazioni chimiche sulla superficie.

Comprendere i Compromessi e le Sfide

Sebbene potente, la MOCVD è un processo complesso con sfide intrinseche che devono essere gestite per una fabbricazione di successo.

Complessità del Processo

La qualità del prodotto finale dipende dal controllo preciso e simultaneo di molteplici variabili: flussi di gas, temperature, pressione e persino la geometria del reattore. Una piccola deviazione in una qualsiasi di queste può compromettere l'intera esecuzione della crescita.

Gestione dei Precursori

I precursori metallo-organici possono essere altamente tossici, infiammabili o piroforici (si accendono spontaneamente all'aria). Ciò richiede sofisticati protocolli di sicurezza e sistemi di gestione, che aumentano la complessità operativa e i costi.

Elevato Budget Termico

Le alte temperature richieste per la deposizione sono un'arma a doppio taglio. Sebbene necessarie per la reazione, possono limitare i tipi di materiali che possono essere utilizzati come substrati e talvolta possono causare diffusione tra diversi strati in una complessa struttura del dispositivo, sfumando interfacce nette.

Applicare la MOCVD al Tuo Progetto

La tua decisione di utilizzare la MOCVD dovrebbe basarsi sui requisiti specifici del materiale e del dispositivo che intendi creare.

- Se il tuo obiettivo principale è la produzione ad alto volume di dispositivi come LED o elettronica di potenza: la MOCVD è lo standard industriale consolidato, che offre un'eccellente uniformità su ampie aree di wafer e un'elevata produttività.

- Se il tuo obiettivo principale è la crescita di semiconduttori composti III-V per RF o optoelettronica: la MOCVD fornisce il controllo necessario per creare le strutture complesse e multistrato che questi dispositivi richiedono.

- Se il tuo obiettivo principale è su materiali sensibili al calore elevato o che richiedono interfacce atomicamente nette: devi valutare attentamente se l'elevato budget termico della MOCVD è accettabile, o se un'alternativa come l'Epitassia a Fascio Molecolare (MBE) potrebbe essere più adatta.

In definitiva, la MOCVD è la tecnologia di punta che consente la produzione di massa dei materiali semiconduttori avanzati che alimentano il nostro mondo moderno.

Tabella riassuntiva:

| Fase del Processo MOCVD | Funzione Chiave | Parametri Critici |

|---|---|---|

| 1. Vaporizzazione del Precursore | Converte i precursori solidi/liquidi in vapore | Temperatura del bubbler, Flusso del gas vettore |

| 2. Consegna e Miscelazione del Gas | Combina i precursori in rapporti precisi | Impostazioni del controllore di flusso di massa, Rapporti dei gas |

| 3. Reazione di Deposizione | Forma un film cristallino sul substrato riscaldato | Temperatura del substrato (500-1500°C), Pressione |

| 4. Scarico dei Sottoprodotti | Rimuove i rifiuti della reazione dalla camera | Portata di scarico, Pressione della camera |

Pronto a Integrare la MOCVD nel Tuo Flusso di Lavoro di Laboratorio?

KINTEK è specializzata nella fornitura di apparecchiature di laboratorio e materiali di consumo di alta precisione per la ricerca e la produzione di semiconduttori. Sia che tu stia sviluppando LED di nuova generazione, elettronica di potenza o semiconduttori composti, le nostre soluzioni MOCVD offrono il controllo preciso della temperatura, la gestione del gas e le caratteristiche di sicurezza richieste per una deposizione di film sottili di successo.

Contatta i nostri esperti oggi stesso per discutere come i nostri affidabili sistemi MOCVD e il nostro supporto possono accelerare lo sviluppo dei tuoi materiali e scalare la tua produzione in modo efficiente.

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Stampo a pressa anti-crepa per uso di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è il metodo Physical Vapor Deposition? Una guida al rivestimento a film sottile ad alte prestazioni

- Qual è il metodo di deposizione dei film sottili? Scegli la tecnica PVD o CVD giusta per il tuo laboratorio

- Cos'è la deposizione di vapori metallici? Costruire rivestimenti metallici superiori e ad alta purezza

- Quali sono gli svantaggi della deposizione chimica da fase vapore? Principali limitazioni da considerare

- Quali sono i diversi tipi di deposizione in fase vapore? Una guida a PVD vs. CVD

- Qual è la differenza tra sputtering a fascio ionico e sputtering a magnetron? Scegliere la giusta tecnica PVD

- Cos'è la tecnica CVD in nanotecnologia? Sfruttare il controllo a livello atomico per film sottili superiori

- Cosa significa rivestimento CVD? Una guida alla superiore resistenza all'usura per parti complesse