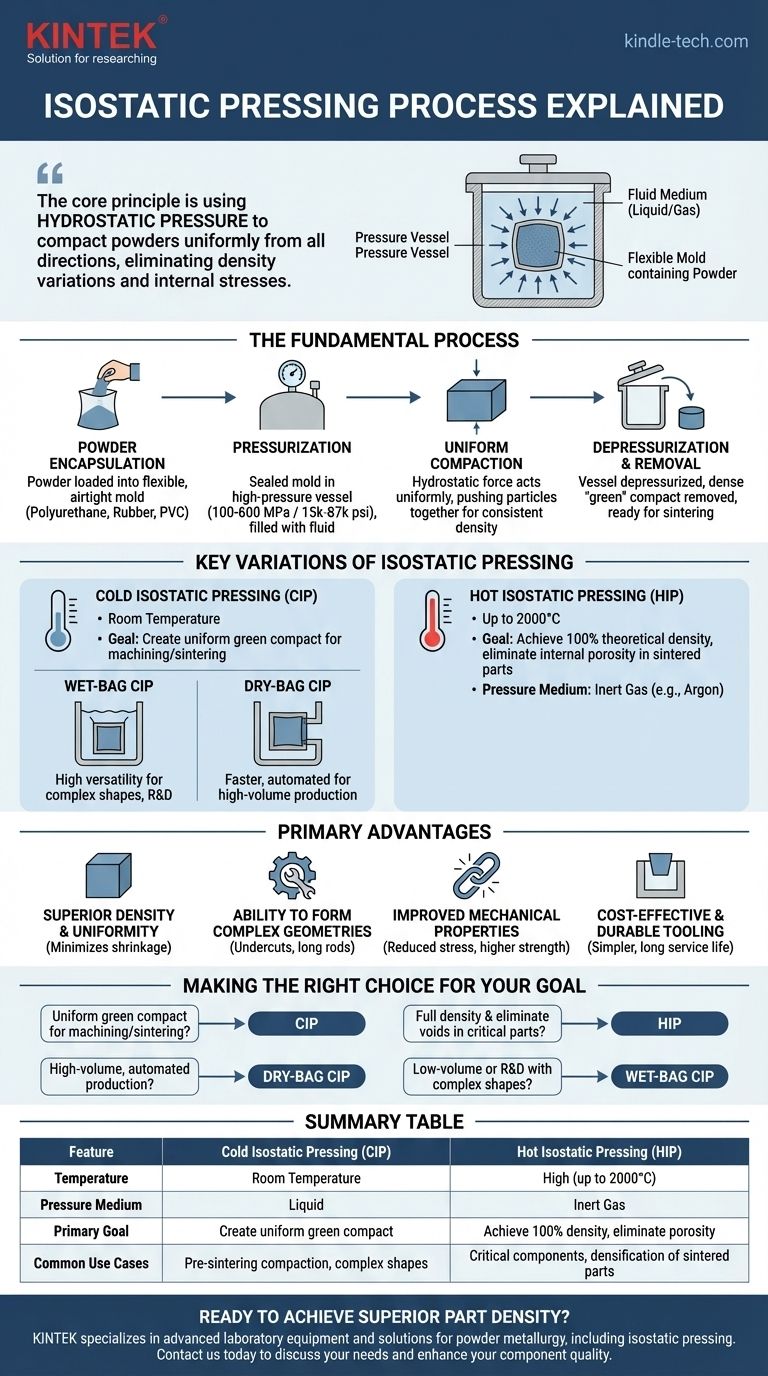

La pressatura isostatica è un processo di metallurgia delle polveri che forma un componente solido sottoponendo una polvere sigillata all'interno di uno stampo flessibile a una pressione uniforme ed elevata. Questa pressione viene trasmessa attraverso un mezzo fluido, liquido o gassoso, assicurando che la forza di compressione venga applicata in modo uguale da tutte le direzioni. Il risultato è un compatto "verde" altamente uniforme e denso, pronto per la lavorazione successiva come la sinterizzazione.

Il principio fondamentale alla base della pressatura isostatica è l'uso della pressione idrostatica per compattare le polveri. A differenza della pressatura tradizionale che applica la forza da una o due direzioni, questo metodo elimina le variazioni di densità e le tensioni interne, rendendolo ideale per creare pezzi complessi e ad alte prestazioni.

Il Processo Fondamentale Spiegato

L'efficacia della pressatura isostatica deriva da un principio fondamentale della fluidodinamica: la pressione applicata a un fluido chiuso viene trasmessa senza diminuzione a ogni porzione del fluido e alle pareti del contenitore.

Fase 1: Incapsulamento della Polvere

Il processo inizia caricando una quantità misurata con precisione di polvere in uno stampo o sacco flessibile a tenuta d'aria. Questo stampo è tipicamente realizzato con materiali come poliuretano, gomma o PVC ed è progettato per avere la forma inversa del pezzo desiderato.

Fase 2: Pressurizzazione

Lo stampo sigillato viene posto all'interno di un recipiente ad alta pressione. Il recipiente viene quindi riempito con un fluido e delle pompe aumentano la pressione al livello richiesto, tipicamente tra 100 e 600 MPa (15.000 e 87.000 psi).

Fase 3: Compattazione Uniforme

La pressione idrostatica del fluido agisce uniformemente su tutta la superficie dello stampo flessibile. Questa forza viene trasmessa attraverso lo stampo alle particelle di polvere, spingendole l'una verso l'altra e creando un oggetto solido con densità costante in tutto il volume.

Fase 4: Decompressione e Rimozione

Dopo aver mantenuto la pressione target per una durata prestabilita, il recipiente viene attentamente depressurizzato. Il pezzo compattato, ora noto come compatto "verde", viene rimosso dallo stampo. È sufficientemente solido da poter essere maneggiato ma tipicamente richiede un successivo trattamento termico (sinterizzazione) per raggiungere la sua resistenza finale.

Principali Variazioni della Pressatura Isostatica

Il processo generale può essere suddiviso in due tipi principali, differenziati dalla temperatura, e ulteriori due metodi basati su come viene gestito lo stampo.

Pressatura Isostatica a Freddo (CIP)

La Pressatura Isostatica a Freddo (CIP) viene eseguita a temperatura ambiente o prossima ad essa. Il suo scopo principale è creare un compatto verde con sufficiente resistenza e densità uniforme per la lavorazione meccanica o la sinterizzazione.

CIP a Sacca Umida (Wet-Bag) vs. a Sacca Secca (Dry-Bag)

All'interno del CIP esistono due tecniche comuni. Il metodo a sacca umida (wet-bag) prevede l'immersione dello stampo sigillato direttamente nel fluido di pressurizzazione all'interno del recipiente, offrendo alta versatilità per forme complesse e R&S. Il metodo a sacca secca (dry-bag) integra lo stampo nel recipiente di pressione stesso, consentendo un carico e scarico più rapido e automatizzato, adatto alla produzione ad alto volume.

Pressatura Isostatica a Caldo (HIP)

La Pressatura Isostatica a Caldo (HIP) combina calore intenso (fino a 2.000°C) con alta pressione. Viene utilizzato un gas inerte, tipicamente argon, come mezzo di pressione al posto di un liquido. L'HIP viene utilizzato non solo per compattare le polveri, ma anche per eliminare qualsiasi porosità interna residua nei pezzi già sinterizzati, raggiungendo il 100% della densità teorica.

Comprendere i Vantaggi Principali

La pressatura isostatica viene scelta rispetto ai metodi convenzionali per diverse ragioni critiche che influenzano direttamente la qualità finale del pezzo.

Densità e Uniformità Superiori

Il vantaggio più significativo è la creazione di un pezzo con densità elevata e uniforme. Ciò riduce al minimo il ritiro e la distorsione durante la fase finale di sinterizzazione, un problema comune nella pressatura uniassiale che crea gradienti di densità.

Capacità di Formare Geometrie Complesse

Poiché la pressione viene applicata da tutti i lati, il processo può produrre pezzi con forme complesse, alti rapporti lunghezza/diametro (come aste o tubi lunghi) e sottosquadri impossibili da ottenere con la pressatura a stampo rigido.

Proprietà Meccaniche Migliorate

La compattazione uniforme riduce le tensioni interne all'interno del componente. Ciò si traduce in prodotti con maggiore resistenza ed eccellente lavorabilità rispetto a quelli realizzati con altri metodi.

Attrezzature Convenienti e Durevoli

Gli stampi flessibili sono spesso più semplici ed economici da produrre rispetto agli stampi in acciaio temprato richiesti per la pressatura convenzionale. Tendono anche ad avere una lunga vita utile.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo specifico che scegli dipende interamente dal tuo obiettivo finale, dal volume di produzione e dai requisiti del materiale.

- Se il tuo obiettivo principale è creare un compatto verde uniforme per un'ulteriore lavorazione o sinterizzazione: La Pressatura Isostatica a Freddo (CIP) è la scelta più diretta ed efficace.

- Se il tuo obiettivo principale è raggiungere la piena densità teorica ed eliminare tutti i vuoti interni in un componente critico: La Pressatura Isostatica a Caldo (HIP) è il passaggio di lavorazione finale necessario.

- Se il tuo obiettivo principale è la produzione automatizzata ad alto volume di un pezzo coerente: Il metodo CIP a sacca secca è ottimizzato per velocità e ripetibilità.

- Se il tuo obiettivo principale è la produzione a basso volume o la R&S con molte forme complesse diverse: Il metodo CIP a sacca umida offre la massima flessibilità.

In definitiva, la pressatura isostatica offre una capacità senza pari di produrre componenti densi e uniformi da materiali in polvere che sono vitali per applicazioni ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Pressatura Isostatica a Freddo (CIP) | Pressatura Isostatica a Caldo (HIP) |

|---|---|---|

| Temperatura | Temperatura Ambiente | Alta (fino a 2000°C) |

| Mezzo di Pressione | Liquido | Gas Inerte (es. Argon) |

| Obiettivo Principale | Creare un compatto verde uniforme | Raggiungere il 100% di densità, eliminare la porosità |

| Casi d'Uso Comuni | Compattazione pre-sinterizzazione, forme complesse | Componenti critici, densificazione di pezzi sinterizzati |

Pronto a ottenere densità del pezzo superiore e geometrie complesse con la pressatura isostatica?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, comprese soluzioni per processi di metallurgia delle polveri come la pressatura isostatica. Sia che tu stia sviluppando nuovi materiali in R&S o ottimizzando la produzione ad alto volume, la nostra esperienza può aiutarti a selezionare il metodo di pressatura e le attrezzature giuste per migliorare la qualità e le prestazioni dei tuoi componenti.

Contattaci oggi tramite il nostro modulo di contatto per discutere le tue esigenze specifiche e scoprire come le apparecchiature e i materiali di consumo KINTEK possono guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Macchina per pressa isostatica a freddo da laboratorio elettrica divisa per pressatura isostatica a freddo

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Quali prodotti vengono realizzati tramite pressatura isostatica? Ottenere componenti impeccabili e ad alte prestazioni

- Come migliora una pressa isostatica a caldo (HIP) le leghe AlFeTiCrZnCu? Raggiungimento di una durezza di 10 GPa e densità massima

- Cos'è la pressatura isostatica nella metallurgia delle polveri? Ottieni una densità e una complessità del pezzo superiori

- Qual è un esempio di pressatura isostatica a caldo? Creare componenti completamente densi da polveri

- A cosa servono le presse isostatiche? Ottenere densità uniforme e prestazioni superiori dei materiali

- Qual è la differenza tra CIP a sacco umido e a sacco secco? Scegli il processo giusto per le tue esigenze di produzione

- Perché utilizzare la pressatura isostatica a freddo (CIP) per MgAl2O4 dopo la pressatura a secco? Ottenere una trasparenza impeccabile

- Qual è la pressione del fluido isostatico? Ottenere una densità perfettamente uniforme e forme complesse