Nella sua essenza, la deposizione chimica da fase vapore (CVD) è un processo che utilizza reazioni chimiche per creare un film sottile ad alte prestazioni su una superficie. Il processo prevede il posizionamento di un substrato in una camera di reazione, l'introduzione di gas specifici chiamati precursori e quindi l'uso del calore per innescare una reazione chimica sulla superficie del substrato, che lascia un rivestimento solido.

Il concetto fondamentale da comprendere è che la CVD non è un processo di rivestimento fisico come la verniciatura o la placcatura. È un processo termochimico in cui un nuovo materiale solido viene sintetizzato direttamente su una superficie a partire da reagenti gassosi.

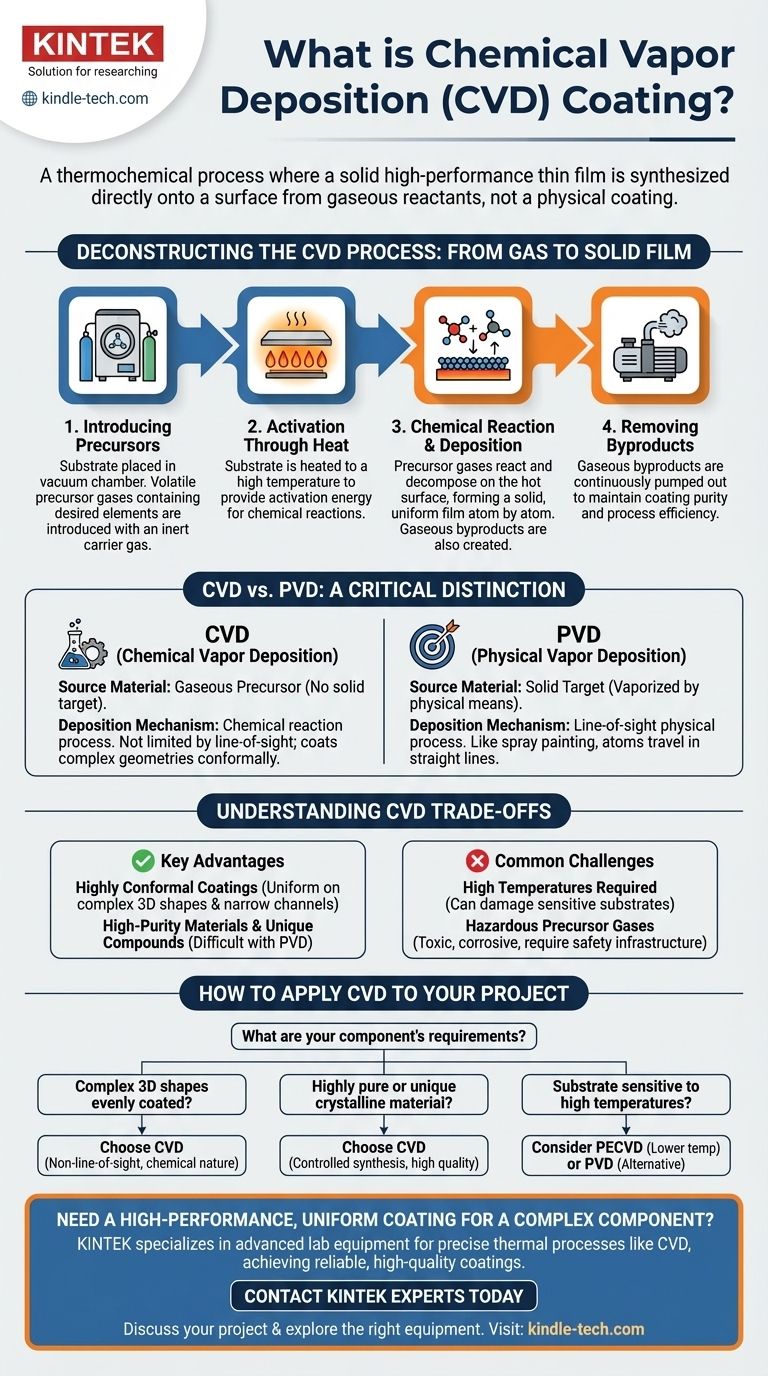

Decostruire il Processo CVD

Per comprendere veramente la CVD, dobbiamo guardare oltre un semplice elenco di passaggi ed esaminare i principi in gioco. L'intero processo è una reazione chimica attentamente controllata progettata per costruire un film un atomo di strato alla volta.

Passaggio 1: Introduzione dei Precursori

Il processo inizia posizionando l'oggetto da rivestire, noto come substrato, all'interno di una camera a vuoto.

Una volta sigillata, viene introdotta una miscela precisa di gas. Questi non sono semplici gas; sono precursori volatili, composti scelti appositamente perché contengono gli elementi che vogliamo depositare.

Viene utilizzato anche un gas di trasporto inerte per trasportare i precursori e stabilizzare l'ambiente all'interno della camera.

Passaggio 2: Attivazione tramite Calore

L'attivatore chiave per il processo CVD è l'energia termica. Il substrato viene riscaldato a una temperatura specifica, spesso molto elevata.

Questo calore non è destinato a fondere nulla. Il suo unico scopo è fornire l'energia di attivazione richiesta affinché i gas precursori reagiscano e si decompongano quando entrano in contatto con la superficie calda.

Passaggio 3: Reazione Chimica e Deposizione

Questo è il cuore del processo. Mentre i gas precursori fluiscono sulla superficie del substrato riscaldato, l'energia termica li fa scomporre in una reazione chimica controllata.

Gli atomi desiderati dal gas precursore si legano alla superficie del substrato, iniziando a formare un film sottile e uniforme. Gli altri elementi del gas precursore formano nuovi composti gassosi chiamati sottoprodotti.

Ciò avviene su tutta la superficie del substrato, consentendo alla CVD di rivestire forme complesse con eccezionale uniformità.

Passaggio 4: Rimozione dei Sottoprodotti

Man mano che il film solido si accumula sul substrato, i sottoprodotti gassosi della reazione devono essere rimossi.

Un sistema a vuoto pompa continuamente questi sottoprodotti volatili fuori dalla camera. Ciò impedisce loro di contaminare il film e assicura che la reazione di deposizione possa continuare in modo efficiente.

Una Distinzione Critica: CVD vs. PVD

È comune confondere la deposizione chimica da fase vapore (CVD) con la deposizione fisica da fase vapore (PVD), ma operano su principi fondamentalmente diversi.

Il Materiale di Partenza

Nella PVD, il materiale di rivestimento inizia come un bersaglio solido. Questo solido viene quindi vaporizzato in un gas utilizzando mezzi fisici come lo sputtering o l'evaporazione.

Nella CVD, il materiale di rivestimento inizia come un precursore gassoso. Non c'è un bersaglio solido che viene vaporizzato all'interno della camera.

Il Meccanismo di Deposizione

La PVD è in gran parte un processo fisico a linea di vista, molto simile alla verniciatura a spruzzo. Gli atomi vaporizzati viaggiano in linea retta dalla sorgente al substrato.

La CVD è un processo di reazione chimica. Poiché si basa sulla reazione dei gas su una superficie calda, non è limitata dalla linea di vista e può rivestire conformemente geometrie altamente complesse e intricate.

Comprendere i Compromessi della CVD

Nessun singolo processo è perfetto per ogni applicazione. Comprendere i vantaggi e le sfide della CVD è fondamentale per prendere una decisione informata.

Vantaggi Chiave

Il vantaggio principale della CVD è la sua capacità di produrre rivestimenti altamente conformi. Può rivestire uniformemente l'interno di canali lunghi e stretti e strutture 3D complesse dove un processo fisico fallirebbe.

La CVD consente anche la creazione di materiali ad altissima purezza e composti unici che sarebbero difficili da produrre come bersaglio solido per la PVD.

Sfide Comuni

La sfida più grande è spesso l'alta temperatura richiesta. Queste temperature possono danneggiare o alterare alcuni materiali del substrato, limitando la gamma di applicazioni.

Inoltre, i gas precursori utilizzati possono essere altamente tossici, corrosivi o costosi, richiedendo un investimento significativo in infrastrutture di sicurezza e manipolazione.

Come Applicare Questo al Tuo Progetto

La scelta della giusta tecnologia di rivestimento dipende interamente dai requisiti del tuo componente e dalla sua funzione prevista.

- Se la tua attenzione principale è rivestire uniformemente forme 3D complesse: La CVD è spesso la scelta superiore grazie alla sua natura basata sulla reazione chimica e non sulla linea di vista.

- Se hai bisogno di depositare un materiale cristallino altamente puro o unico: La sintesi controllata possibile con la CVD consente una qualità e una composizione del materiale eccezionali.

- Se il tuo substrato è sensibile alle alte temperature: Devi indagare sulle varianti CVD a temperatura più bassa (come la PECVD) o considerare la PVD come alternativa più adatta.

Comprendere il meccanismo fondamentale di come si forma un rivestimento è la chiave per selezionare il processo giusto per il tuo obiettivo specifico.

Tabella Riassuntiva:

| Fase del Processo CVD | Azione Chiave | Scopo |

|---|---|---|

| 1. Introduzione del Precursore | Introdurre gas specifici in una camera a vuoto | Fornire gli elementi chimici per il rivestimento |

| 2. Attivazione Termica | Riscaldare il substrato ad alta temperatura | Fornire energia affinché avvenga la reazione chimica |

| 3. Reazione e Deposizione | I precursori reagiscono sulla superficie calda del substrato | Forma un film sottile solido e uniforme atomo per atomo |

| 4. Rimozione dei Sottoprodotti | Pompare i sottoprodotti gassosi fuori dalla camera | Mantenere la purezza del rivestimento e l'efficienza del processo |

Hai bisogno di un rivestimento uniforme e ad alte prestazioni per un componente complesso?

Il processo CVD eccelle nel rivestire geometrie 3D intricate con eccezionale conformità e purezza del materiale. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per processi termici precisi come la CVD. Le nostre soluzioni aiutano i laboratori e i produttori a ottenere rivestimenti affidabili e di alta qualità per la R&S e la produzione.

Contatta oggi i nostri esperti per discutere come la CVD può migliorare il tuo progetto ed esplorare le attrezzature giuste per la tua applicazione specifica.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- La produzione di grafene fa male all'ambiente? La verità sui metodi di fabbricazione

- Qual è il vantaggio della deposizione chimica da fase vapore rispetto all'ossidazione? Versatilità ineguagliabile nella deposizione di film sottili

- Quale ruolo svolgono i sistemi CVD nei rivestimenti di grande area per il risanamento ambientale? Scala oggi la tua innovazione di laboratorio.

- Quali sono i vantaggi dell'ALD rispetto al CVD? Ottieni una precisione a livello atomico per i tuoi film sottili

- Quali sono i metodi di rivestimento sottovuoto? PVD vs. CVD spiegati per un'ingegneria delle superfici superiore

- Quali condizioni ambientali fornisce una camera di reazione CVD? Ottimizza la precisione del rivestimento a 1050°C

- Cos'è la deposizione chimica da vapore termica? Una guida al rivestimento di film sottili ad alta temperatura

- Qual è il metodo di sintesi del grafene? Spiegazione della deposizione chimica da fase vapore (CVD)