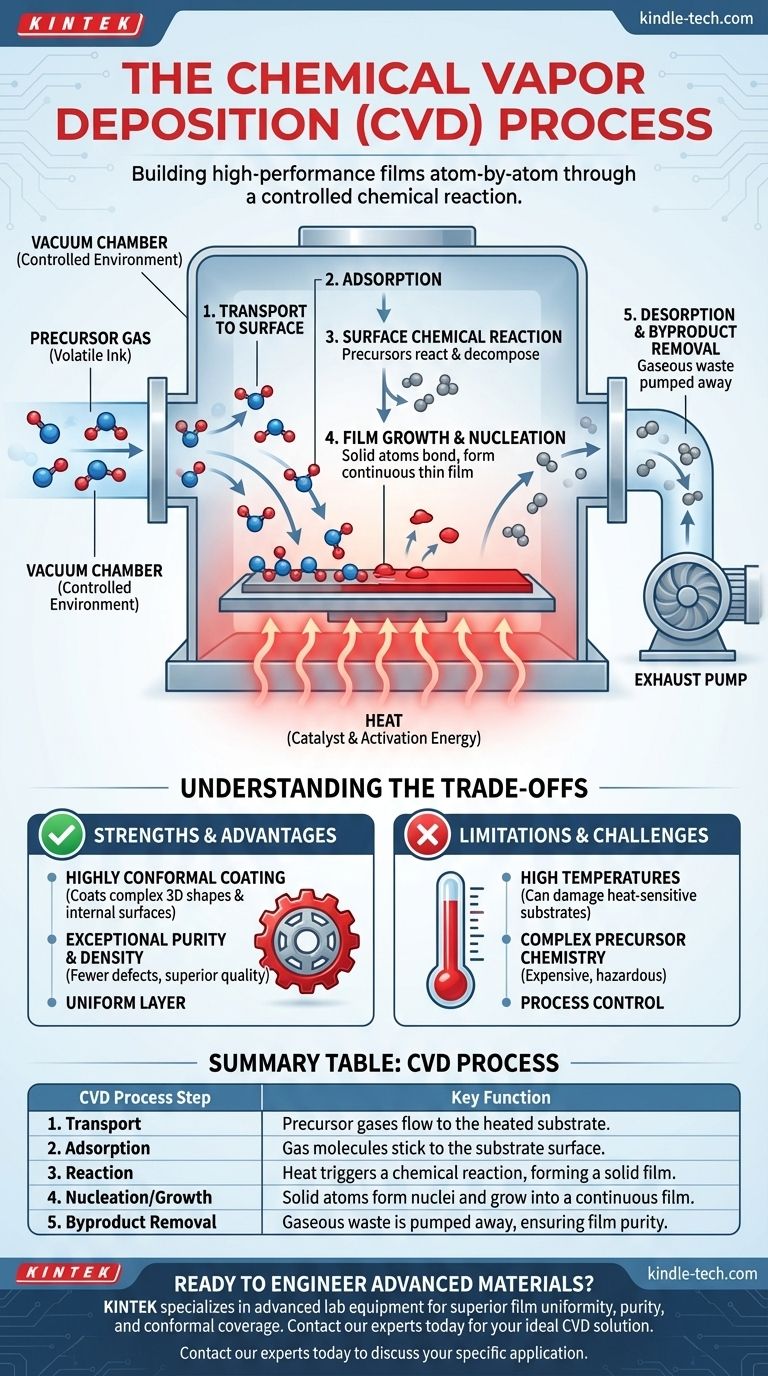

In sostanza, la deposizione chimica da vapore (CVD) è un processo di fabbricazione che costruisce un film solido e ad alte prestazioni su una superficie a partire da una reazione chimica in uno stato gassoso. Un pezzo, o substrato, viene posto in una camera a vuoto e riscaldato, quindi esposto a gas precursori volatili. Questi gas reagiscono e si decompongono sulla superficie calda, lasciando uno strato sottile, eccezionalmente puro e uniforme del materiale desiderato.

La sfida fondamentale nei materiali avanzati è depositare un film sottile perfettamente uniforme e ad alta purezza su un substrato, specialmente su forme complesse. La deposizione chimica da vapore risolve questo problema utilizzando un gas per "dipingere" una superficie atomo per atomo, trasformando un precursore volatile in un rivestimento solido attraverso una reazione chimica controllata.

I Principi Fondamentali della CVD

Per comprendere veramente il processo, non devi vederlo come un semplice metodo di rivestimento, ma come una sintesi chimica attentamente controllata che avviene direttamente sulla superficie di un componente. Tre elementi sono critici: il precursore, il vuoto e il calore.

Il Ruolo del Gas Precursore

Il precursore è un composto chimico volatile che contiene gli atomi che desideri depositare. Pensalo come l'"inchiostro" per questo processo di stampa a livello atomico.

Questo gas viene iniettato nella camera di reazione, dove scorre attorno al substrato. La scelta del precursore è critica in quanto determina la composizione, la purezza e le proprietà del film finale.

L'Importanza della Camera a Vuoto

L'intero processo si svolge all'interno di una camera a vuoto per due ragioni principali. In primo luogo, rimuove l'aria e altri potenziali contaminanti che potrebbero interferire con la reazione chimica e diventare impurità nel film finale.

In secondo luogo, il controllo della pressione consente una gestione precisa del flusso di gas e della cinetica di reazione, garantendo che il processo sia stabile e ripetibile.

La Funzione del Calore

Il calore è il catalizzatore dell'intero processo. Il substrato viene riscaldato a una specifica temperatura di reazione, spesso di diverse centinaia di gradi Celsius.

Questa energia termica fornisce l'energia di attivazione necessaria affinché i gas precursori si decompongano (si scompongano) o reagiscano con altri gas direttamente sulla superficie del substrato. Questa reazione specifica della superficie è ciò che assicura che il film cresca sulla parte, non altrove nella camera.

Una Panoramica Passo-Passo del Processo di Deposizione

Sebbene il concetto sia semplice, il processo fisico si svolge in diverse fasi microscopiche distinte.

1. Trasporto alla Superficie

I gas precursori volatili vengono trasportati nella camera e fluiscono verso il substrato riscaldato. La pressione e le portate sono controllate con precisione per garantire un apporto costante di reagenti alla superficie.

2. Adsorbimento sulla Superficie

Una volta sul substrato, le molecole di gas precursore aderiscono fisicamente alla superficie calda in un processo chiamato adsorbimento. Ora sono tenute in posizione, pronte per l'evento principale.

3. Reazione Chimica Superficiale

Con le molecole adsorbite sulla superficie, l'alta temperatura fornisce l'energia necessaria affinché avvenga la reazione chimica. I precursori si scompongono e reagiscono, formando il materiale solido desiderato e altri sottoprodotti gassosi.

4. Crescita del Film e Nucleazione

Gli atomi solidi appena formati si legano al substrato e tra loro. Iniziano a formare piccole isole, o nuclei, che poi crescono e si fondono per creare un film sottile continuo e uniforme su tutta la superficie.

5. Desorbimento e Rimozione dei Sottoprodotti

I sottoprodotti gassosi indesiderati della reazione chimica si staccano dalla superficie (desorbimento) e vengono rimossi dalla camera dal sistema di pompa a vuoto. Questa rimozione continua è cruciale per mantenere l'efficienza della reazione e la purezza del film.

Comprendere i Compromessi

La CVD è una tecnica potente, ma la sua applicazione comporta importanti compromessi che devono essere considerati.

Le Alte Temperature Possono Essere una Limitazione

Le alte temperature richieste per molti processi CVD sono il suo svantaggio più significativo. Questo può danneggiare o alterare fondamentalmente substrati sensibili al calore, come plastiche o alcuni componenti elettronici, rendendo il processo inadatto per tali applicazioni.

La Chimica dei Precursori è Complessa

Le prestazioni della CVD dipendono interamente dai prodotti chimici precursori utilizzati. Questi possono essere costosi, pericolosi o difficili da maneggiare. Sviluppare la giusta chimica dei precursori per un nuovo materiale è una sfida scientifica significativa.

Il Rivestimento Conforme è un Grande Punto di Forza

Un vantaggio chiave della CVD è la sua capacità di produrre rivestimenti altamente conformi. Poiché il precursore è un gas, può penetrare e rivestire forme 3D complesse, angoli acuti e persino le superfici interne di un pezzo con eccezionale uniformità. Questo è qualcosa che i metodi di deposizione fisica a linea di vista non possono fare.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dai requisiti del tuo prodotto finale.

- Se il tuo obiettivo principale è rivestire forme 3D complesse o superfici interne: la CVD è spesso la scelta superiore grazie alla sua capacità di creare film altamente conformi.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità del film: il processo di reazione chimica della CVD si traduce tipicamente in film con meno difetti e una qualità strutturale superiore.

- Se il tuo obiettivo principale è lavorare con materiali sensibili al calore: devi considerare varianti CVD a bassa temperatura (come la CVD potenziata al plasma) o esplorare metodi alternativi come la Deposizione Fisica da Vapore (PVD).

Comprendendo la CVD come una reazione chimica controllata, puoi sfruttare efficacemente il suo potere per ingegnerizzare e creare materiali avanzati con precisione.

Tabella Riepilogativa:

| Fase del Processo CVD | Funzione Chiave |

|---|---|

| 1. Trasporto | I gas precursori fluiscono verso il substrato riscaldato. |

| 2. Adsorbimento | Le molecole di gas aderiscono alla superficie del substrato. |

| 3. Reazione | Il calore innesca una reazione chimica, formando un film solido. |

| 4. Nucleazione/Crescita | Gli atomi solidi formano nuclei e crescono in un film continuo. |

| 5. Rimozione dei Sottoprodotti | I rifiuti gassosi vengono pompati via, garantendo la purezza del film. |

Pronto a Ingegnerizzare Materiali Avanzati con Precisione?

La deposizione chimica da vapore è fondamentale per creare rivestimenti ad alte prestazioni per semiconduttori, utensili da taglio e componenti aerospaziali. KINTEK è specializzata nella fornitura delle attrezzature da laboratorio avanzate e dei materiali di consumo necessari per padroneggiare la CVD e altri processi di film sottile.

La nostra esperienza ti aiuta a ottenere un'uniformità, una purezza e una copertura conforme del film superiori anche sulle geometrie più complesse.

Contatta i nostri esperti oggi per discutere la tua applicazione specifica e scoprire la soluzione CVD ideale per le sfide del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato