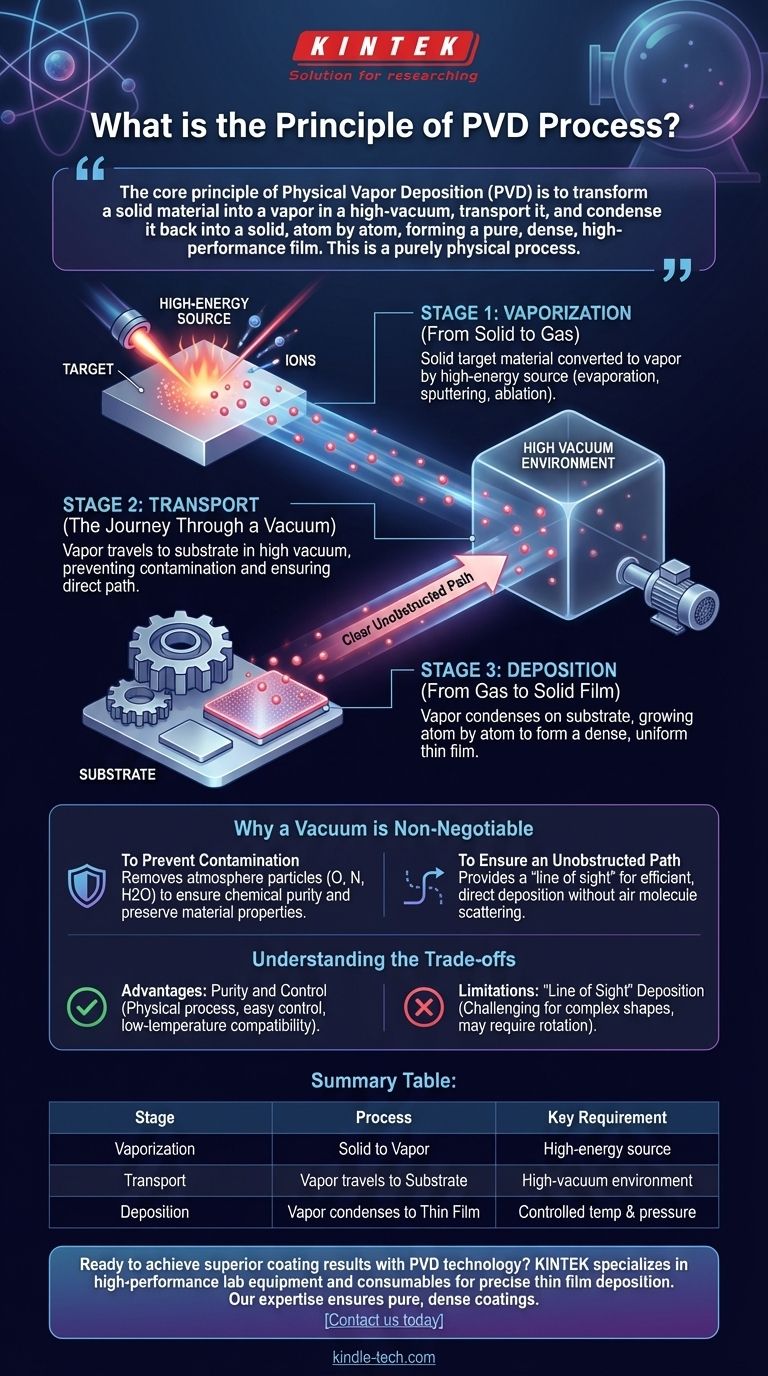

Il principio fondamentale della Deposizione Fisica da Vapore (PVD) consiste nel trasformare un materiale solido in vapore all'interno di un ambiente ad alto vuoto, trasportare quel vapore su un substrato e quindi condensarlo nuovamente allo stato solido per formare un rivestimento sottile e ad alte prestazioni. L'intero processo è puramente fisico e non comporta reazioni chimiche. Il nuovo strato viene costruito atomo per atomo, risultando in un film eccezionalmente puro e denso.

La PVD è fondamentalmente una trasformazione fisica in tre fasi: un materiale sorgente viene vaporizzato nel vuoto, il vapore viaggia verso la superficie dell'oggetto e si condensa per formare un film sottile. Il vuoto è l'elemento critico che consente questa deposizione controllata e ad alta purezza.

Le Tre Fasi Fondamentali della PVD

Per comprendere il processo PVD, è meglio suddividerlo nelle sue tre fasi distinte e sequenziali. Ogni applicazione PVD, indipendentemente dalla tecnica specifica, segue questo percorso fondamentale.

Fase 1: Vaporizzazione (Da Solido a Gas)

Il processo inizia con un materiale sorgente solido, noto come bersaglio. Questo bersaglio contiene il materiale esatto che formerà il rivestimento finale.

Questo materiale solido deve essere convertito in vapore gassoso. Ciò si ottiene bombardandolo con una sorgente ad alta energia all'interno della camera a vuoto. I metodi comuni includono l'evaporazione ad alta temperatura, il bombardamento con ioni ad alta energia (sputtering) o l'ablazione con un laser o un fascio di elettroni.

Fase 2: Trasporto (Il Viaggio Attraverso il Vuoto)

Una volta vaporizzati, gli atomi o le molecole del materiale di rivestimento viaggiano dal bersaglio verso il substrato (l'oggetto da rivestire).

Questa fase di trasporto deve avvenire in un alto vuoto. Questo ambiente controllato è essenziale per l'integrità del processo, garantendo che le particelle di vapore abbiano un percorso chiaro e non ostruito verso il substrato.

Fase 3: Deposizione (Da Gas a Film Solido)

Giunto al substrato, che è tipicamente a una temperatura inferiore, il materiale vaporizzato condensa. Torna allo stato solido, formando un film sottile e saldamente legato sulla superficie del substrato.

Questo film cresce atomo per atomo, il che si traduce in una struttura di rivestimento molto densa e uniforme. Lo spessore finale può essere controllato con estrema precisione, misurando spesso solo pochi micron o addirittura nanometri.

Perché il Vuoto è Non Negoziabile

L'uso di un ambiente ad alto vuoto non è un dettaglio incidentale; è la caratteristica distintiva della PVD ed è essenziale per due ragioni principali.

Per Prevenire la Contaminazione

L'atmosfera normale è piena di particelle come ossigeno, azoto e vapore acqueo che possono reagire con il materiale di rivestimento. Il vuoto rimuove questi contaminanti.

Ciò garantisce che il film depositato sia chimicamente puro e consista solo del materiale sorgente desiderato, preservandone le proprietà desiderate come durezza, colore o lubrificazione.

Per Garantire un Percorso Non Ostruito

A pressione atmosferica, gli atomi di rivestimento vaporizzati si scontrerebbero costantemente con le molecole d'aria, disperdendoli e impedendo loro di raggiungere il substrato in modo controllato.

Il vuoto fornisce un percorso chiaro a "linea di vista" dal bersaglio al substrato. Ciò consente la deposizione efficiente e diretta necessaria per formare un film di alta qualità.

Comprendere i Compromessi

Come ogni processo tecnico, la PVD ha punti di forza e limiti intrinseci che derivano direttamente dai suoi principi fisici. Comprendere questi aspetti è fondamentale per la sua corretta applicazione.

Il Vantaggio: Purezza e Controllo

Poiché la PVD è un processo puramente fisico senza reazioni chimiche, la composizione del rivestimento finale è estremamente facile da controllare e prevedere. È semplicemente il materiale sorgente.

Inoltre, molti processi PVD funzionano a temperature relativamente basse rispetto ai metodi chimici (come la Deposizione Chimica da Vapore), rendendo la PVD adatta per rivestire materiali che non possono sopportare alte temperature.

La Limitazione: Deposizione a "Linea di Vista"

Lo stesso principio della "linea di vista" che garantisce un trasporto efficiente crea anche una limitazione primaria. La PVD è più efficace nel rivestire superfici direttamente visibili dal bersaglio del materiale sorgente.

Il rivestimento di forme complesse e non planari con scanalature profonde o cavità interne può essere impegnativo. Le parti spesso richiedono una complessa rotazione e manipolazione durante il processo per ottenere una copertura uniforme su tutte le superfici.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendendo il principio fondamentale della PVD, puoi determinare quando è la scelta ingegneristica corretta per la tua applicazione.

- Se il tuo obiettivo principale è creare un rivestimento denso e ad alta purezza: la PVD è ideale perché l'ambiente sottovuoto previene la contaminazione e la deposizione atomica crea un film forte e uniforme.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: le temperature relativamente basse di molti processi PVD lo rendono una scelta più sicura rispetto alle alternative chimiche ad alta temperatura.

- Se il tuo obiettivo principale è ottenere una specifica finitura decorativa o proprietà funzionale su una superficie relativamente semplice: la PVD eccelle nel fornire rivestimenti altamente uniformi con proprietà prevedibili su oggetti piatti o leggermente curvi.

Comprendere questi principi fondamentali ti consente di identificare correttamente quando la PVD è la soluzione tecnica superiore per la tua sfida di ingegneria delle superfici.

Tabella Riepilogativa:

| Fase | Processo | Requisito Chiave |

|---|---|---|

| 1. Vaporizzazione | Il materiale bersaglio solido viene convertito in vapore | Sorgente ad alta energia (evaporazione, sputtering) |

| 2. Trasporto | Il vapore viaggia verso il substrato | Ambiente ad alto vuoto |

| 3. Deposizione | Il vapore condensa per formare un film sottile | Temperatura e pressione controllate |

Pronto a ottenere risultati di rivestimento superiori con la tecnologia PVD? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni e materiali di consumo per la deposizione precisa di film sottili. La nostra esperienza garantisce che tu ottenga i rivestimenti puri e densi che il tuo laboratorio richiede. Contattaci oggi per discutere come le nostre soluzioni possono migliorare i tuoi progetti di ingegneria delle superfici!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità