Il principio fondamentale della deposizione chimica da vapore potenziata al plasma (PECVD) è l'uso di un plasma energizzato per decomporre i gas precursori in molecole reattive a temperature significativamente inferiori rispetto a quelle richieste dalla deposizione chimica da vapore (CVD) convenzionale. Questo plasma, generato tipicamente da un campo a radiofrequenza (RF), fornisce l'energia necessaria per le reazioni chimiche, consentendo la formazione di un film sottile su un substrato senza fare affidamento su un calore estremo.

Il PECVD modifica fondamentalmente il modo in cui viene fornita l'energia di deposizione. Invece di utilizzare l'energia termica bruta per rompere i legami chimici, utilizza l'energia elettrica mirata di un plasma, consentendo la crescita di film di alta qualità su materiali che non possono resistere alle alte temperature.

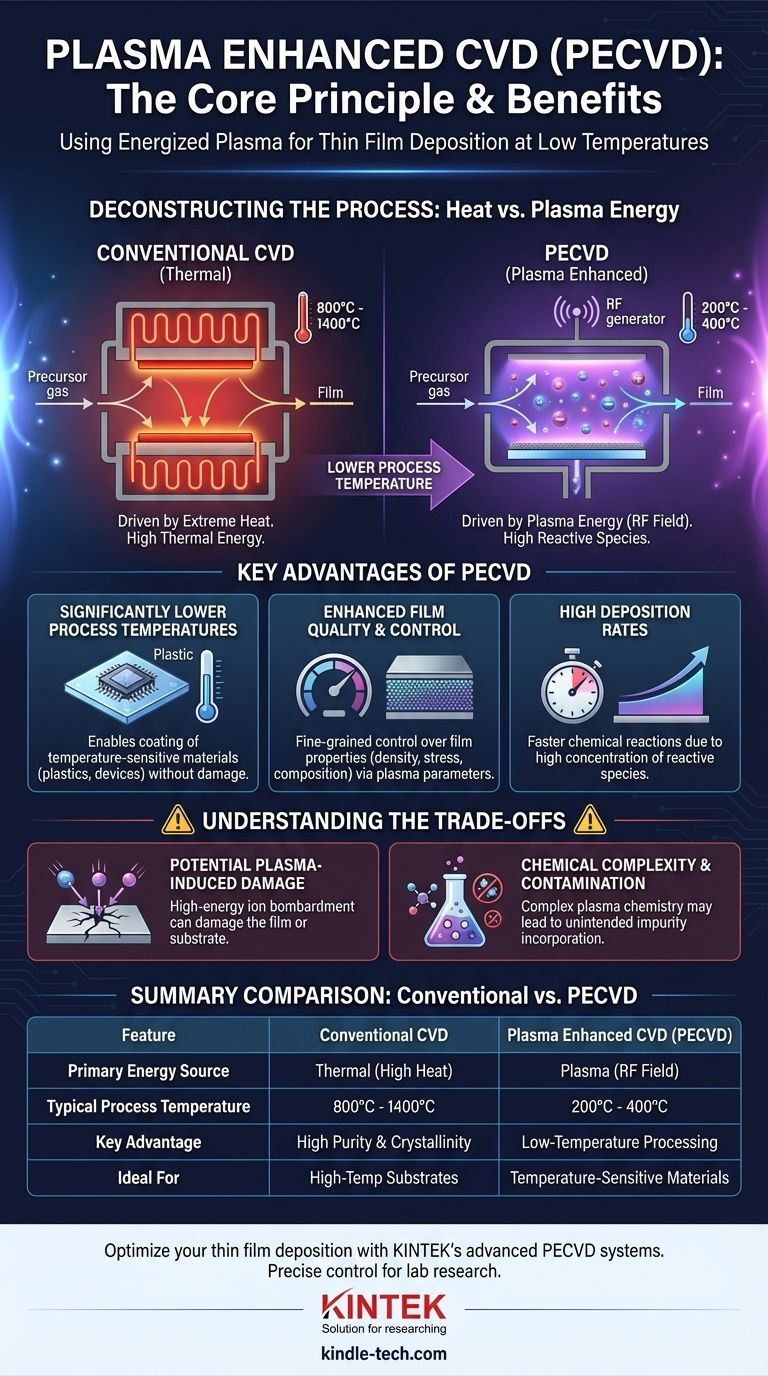

Decostruire il Processo PECVD

Per comprendere il PECVD, è essenziale prima cogliere i principi del CVD convenzionale e poi vedere come l'aggiunta di plasma trasforma il processo.

Le Fondamenta: CVD Convenzionale

La deposizione chimica da vapore tradizionale è un processo guidato dal calore. Uno o più gas precursori volatili vengono introdotti in una camera di reazione contenente un substrato riscaldato.

A temperature molto elevate, tipicamente comprese tra 800°C e oltre 1400°C, i gas precursori hanno energia termica sufficiente per reagire chimicamente o decomporsi sulla superficie del substrato caldo o nelle sue vicinanze.

Questa reazione si traduce nella formazione di un materiale solido, che viene depositato come un film sottile e uniforme sul substrato. I sottoprodotti gassosi rimanenti vengono quindi scaricati dalla camera.

L'Innovazione "Potenziata al Plasma"

Il PECVD introduce un nuovo elemento critico: il plasma. Un plasma è uno stato della materia in cui un gas viene energizzato al punto che i suoi atomi vengono ionizzati, creando una miscela di ioni, elettroni e molecole neutre altamente reattive chiamate radicali.

In un sistema PECVD, ciò si ottiene applicando un forte campo elettromagnetico, solitamente a radiofrequenza (RF), al gas a bassa pressione all'interno della camera.

Come il Plasma Sostituisce il Calore Estremo

La chiave del PECVD è che le particelle all'interno del plasma sono estremamente reattive. Questi radicali e ioni sono chimicamente instabili e desiderosi di reagire per formare composti più stabili.

Questa elevata reattività significa che non necessitano più di un'immensa energia termica per avviare la reazione di deposizione. L'energia è già stata fornita dal campo al plasma per crearli.

Di conseguenza, il substrato può essere mantenuto a una temperatura molto più bassa (spesso 200°C - 400°C) mentre le reazioni chimiche procedono comunque in modo efficiente, guidate dalle specie reattive generate nel plasma.

Vantaggi Chiave dell'Uso del Plasma

L'introduzione del plasma non è solo un'alternativa; fornisce vantaggi distinti e potenti che espandono le applicazioni della deposizione di film sottili.

Temperature di Processo Significativamente Inferiori

Questo è il beneficio più critico del PECVD. La capacità di depositare film a temperature più basse rende possibile rivestire substrati sensibili alla temperatura, come plastiche, polimeri o dispositivi semiconduttori completamente fabbricati con circuiti integrati delicati. Questi materiali verrebbero danneggiati o distrutti dall'alto calore del CVD convenzionale.

Qualità e Controllo del Film Migliorati

L'energia e la densità del plasma possono essere controllate con precisione regolando la potenza RF e la pressione del gas. Ciò conferisce agli ingegneri un controllo granulare sulla velocità di deposizione e sulle proprietà finali del film, come la sua densità, sollecitazione e composizione chimica.

Alte Velocità di Deposizione

Poiché il plasma crea un'alta concentrazione di specie reattive, le reazioni chimiche possono avvenire più rapidamente rispetto a molti processi CVD termici. Ciò consente una crescita del film più rapida, che è un vantaggio significativo negli ambienti di produzione.

Comprendere i Compromessi

Sebbene potente, il PECVD non è privo di sfide. Una valutazione obiettiva richiede il riconoscimento dei suoi limiti.

Potenziale di Danno Indotto dal Plasma

Gli ioni ad alta energia all'interno del plasma possono bombardare la superficie del substrato durante la deposizione. Questo bombardamento può talvolta causare danni strutturali al film in crescita o al substrato sottostante, il che è una preoccupazione in applicazioni come l'elettronica a microonde avanzata.

Complessità Chimica e Contaminazione

La chimica del plasma è incredibilmente complessa. I gas precursori possono scomporsi in molte specie diverse, non tutte desiderabili. Ad esempio, nella deposizione di nitruro di silicio, l'idrogeno proveniente dai precursori può essere incorporato nel film finale, alterandone le proprietà elettriche.

Complessità delle Apparecchiature

Un reattore PECVD, con la sua sorgente di alimentazione RF, i sistemi di vuoto e l'elettronica di controllo, è più complesso e generalmente più costoso di un semplice forno CVD termico. Ciò aumenta sia i costi di capitale che di manutenzione del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto dipende interamente dai vincoli del materiale e dal risultato desiderato del tuo progetto.

- Se la tua attenzione principale è depositare film su materiali sensibili alla temperatura: Il PECVD è la scelta definitiva e spesso l'unica a causa del suo funzionamento a bassa temperatura.

- Se la tua attenzione principale è ottenere la massima purezza e cristallinità del film: Il CVD termico ad alta temperatura convenzionale può essere superiore, poiché l'energia termica aiuta a ricotturare i difetti e a eliminare le impurità.

- Se la tua attenzione principale è la versatilità e il controllo sulle proprietà del film: Il PECVD offre una finestra di processo più ampia, consentendoti di ottimizzare le caratteristiche del film come sollecitazione e indice di rifrazione regolando i parametri del plasma.

In definitiva, il PECVD sfrutta la fisica del plasma per superare i limiti termici della deposizione tradizionale, aprendo nuove possibilità nella scienza e nell'ingegneria dei materiali.

Tabella Riassuntiva:

| Caratteristica | CVD Convenzionale | CVD Potenziato al Plasma (PECVD) |

|---|---|---|

| Fonte di Energia Primaria | Termica (Calore Elevato) | Plasma (Campo RF) |

| Temperatura di Processo Tipica | 800°C - 1400°C | 200°C - 400°C |

| Vantaggio Chiave | Elevata Purezza e Cristallinità | Elaborazione a Bassa Temperatura |

| Ideale Per | Substrati ad Alta Temperatura | Materiali Sensibili alla Temperatura (es. plastiche, semiconduttori) |

Hai bisogno di depositare film sottili di alta qualità su materiali sensibili alla temperatura? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi PECVD, per soddisfare le tue specifiche esigenze di ricerca e produzione. Le nostre soluzioni consentono un controllo preciso delle proprietà del film per applicazioni in semiconduttori, ottica e altro ancora. Contatta oggi i nostri esperti per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Quale gas viene utilizzato nella PECVD? Una guida alle miscele di gas precursore, vettore e drogante

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Perché la deposizione chimica da vapore assistita da plasma (PECVD) può operare a temperature relativamente più basse rispetto alla LPCVD?

- Cos'è la deposizione chimica da vapore potenziata al plasma a bassa pressione? Una guida al rivestimento di film sottili a bassa temperatura

- Quali sono le proprietà del materiale di rivestimento DLC? Sblocca una resistenza all'usura superiore e un basso attrito

- Qual è la differenza tra CVD e CVD al plasma? Sblocca il giusto processo di deposizione di film sottili

- Perché utilizzare un sistema PECVD per i rivestimenti Si-DLC? Migliora le prestazioni del substrato con precisione a bassa temperatura