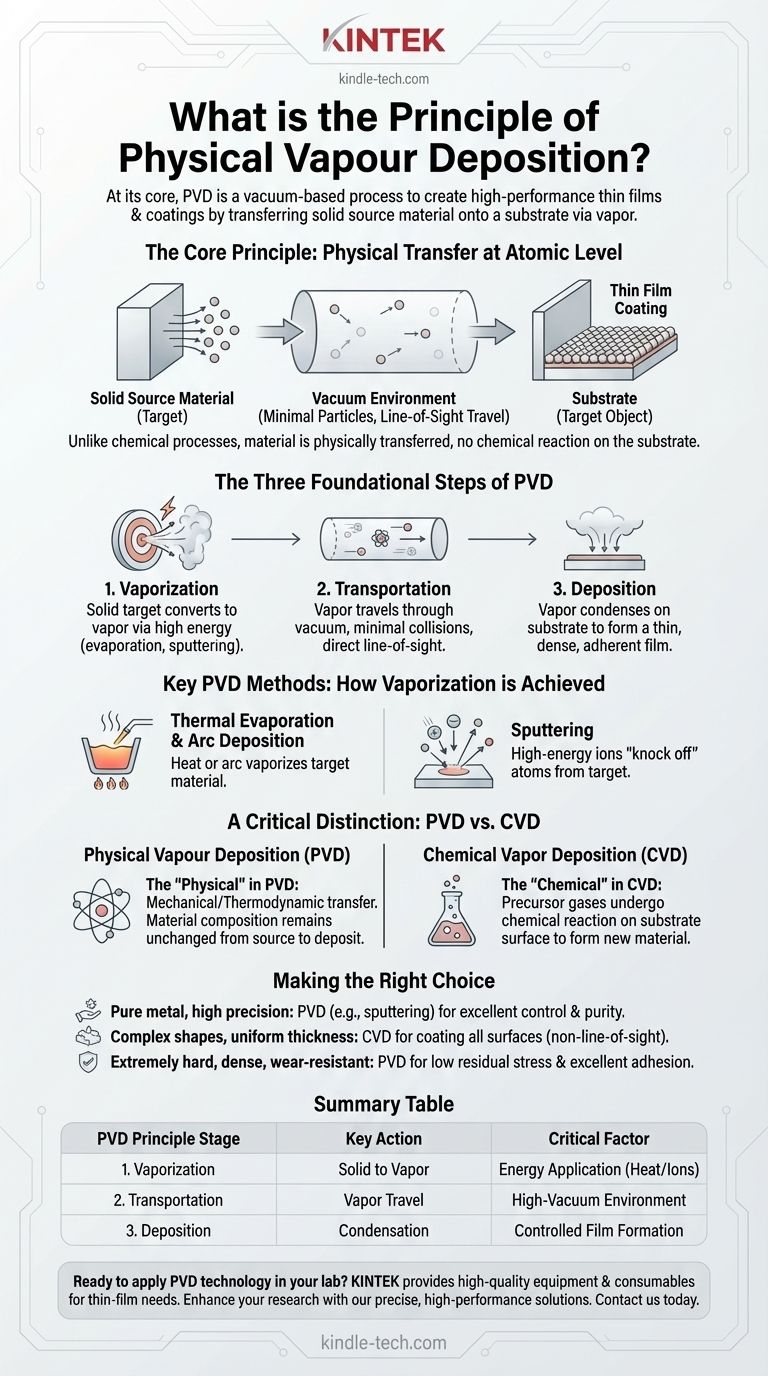

Nel suo nucleo, la deposizione fisica da vapore (PVD) è un processo basato sul vuoto utilizzato per creare film sottili e rivestimenti ad alte prestazioni. Il principio prevede la presa di un materiale sorgente solido, la sua conversione in vapore mediante mezzi fisici, il trasporto di tale vapore attraverso una camera a vuoto e la sua condensazione su un oggetto bersaglio, noto come substrato, per formare uno strato solido.

Il concetto centrale della PVD è il trasferimento fisico del materiale a livello atomico o molecolare. A differenza dei processi chimici, il materiale che lascia la sorgente è lo stesso materiale che si deposita sul bersaglio, il tutto senza che avvenga alcuna reazione chimica sulla superficie del substrato.

Le Tre Fasi Fondamentali della PVD

L'intero processo PVD, indipendentemente dalla tecnica specifica, può essere suddiviso in tre fasi essenziali che si verificano in sequenza all'interno di una camera a vuoto.

Fase 1: Vaporizzazione

Il primo passo consiste nel convertire il materiale di rivestimento solido, noto come bersaglio, in una fase gassosa o di vapore. Ciò si ottiene applicando un elevato livello di energia al bersaglio.

Questa energia può essere applicata in diversi modi, più comunemente attraverso calore intenso (evaporazione) o bombardamento con particelle energetiche (sputtering).

Fase 2: Trasporto

Una volta che gli atomi o le molecole sfuggono dalla superficie del bersaglio, viaggiano attraverso la camera a vuoto. L'ambiente di vuoto è fondamentale per il processo.

Garantisce che ci siano particelle di gas minime con cui il materiale vaporizzato possa collidere, consentendo alle particelle di viaggiare liberamente e direttamente dalla sorgente al substrato. Questo è spesso definito un processo di "linea di vista".

Fase 3: Deposizione

Quando le particelle vaporizzate raggiungono la superficie più fredda del substrato, si condensano nuovamente in uno stato solido. Questa condensazione si accumula, atomo per atomo, per formare un film sottile, denso e altamente aderente sulla superficie dell'oggetto.

Metodi PVD Chiave: Come si Ottiene la Vaporizzazione

Sebbene il principio rimanga lo stesso, il metodo utilizzato per creare il vapore (Fase 1) definisce il tipo specifico di processo PVD. I due metodi principali sono l'evaporazione termica e lo sputtering.

Evaporazione Termica e Deposizione ad Arco

In questo approccio, il materiale bersaglio viene riscaldato nel vuoto fino a quando non evapora o sublima. Ciò può essere fatto applicando un arco elettrico ad alta intensità.

L'alta temperatura conferisce alle particelle del materiale energia sufficiente per sfuggire alla superficie e viaggiare verso il substrato.

Sputtering

Lo sputtering utilizza un meccanismo fisico diverso. Invece del calore, il bersaglio viene bombardato con ioni ad alta energia, tipicamente provenienti da un gas inerte come l'argon.

Questi ioni agiscono come palle da biliardo su scala atomica, colpendo il bersaglio con forza sufficiente per "staccare" o espellere atomi dalla sua superficie. Questi atomi espulsi viaggiano quindi verso il substrato per formare il rivestimento.

Una Distinzione Critica: PVD vs. CVD

Per comprendere appieno il principio della PVD, è essenziale confrontarlo con la sua controparte, la deposizione chimica da vapore (CVD). I loro nomi evidenziano la loro differenza fondamentale.

Il "Fisico" nella PVD

Come descritto, la PVD è un processo meccanico o termodinamico. La composizione del materiale che lascia il bersaglio è essenzialmente la stessa del materiale che si deposita sul substrato. È un trasferimento fisico.

Il "Chimico" nella CVD

Nella deposizione chimica da vapore, il rivestimento non viene trasferito direttamente. Invece, i gas precursori vengono introdotti in una camera dove subiscono una reazione chimica sulla superficie calda del substrato.

Il film sottile è il prodotto di questa reazione chimica. È un nuovo materiale formato direttamente sulla superficie dell'oggetto, non semplicemente trasferito da una sorgente.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questo principio fondamentale ti aiuta a determinare la tecnologia giusta per un'esigenza specifica. Il meccanismo determina il risultato.

- Se la tua attenzione principale è depositare un metallo puro o una lega con elevata precisione: i metodi PVD come lo sputtering sono spesso la scelta superiore grazie al loro eccellente controllo sulla purezza e sullo spessore del film.

- Se la tua attenzione principale è rivestire forme complesse con spessore uniforme: la CVD è tipicamente più efficace, poiché i gas precursori possono fluire attorno all'oggetto e reagire su tutte le superfici, non solo su quelle in linea di vista.

- Se la tua attenzione principale è creare un rivestimento estremamente duro e denso resistente all'usura: la PVD è una tecnologia leader, che produce film con basso stress residuo ed eccellente adesione.

Comprendendo questo percorso fondamentale — da un solido, a un vapore, e di nuovo a un solido — puoi sfruttare efficacemente la tecnologia dei film sottili per la tua applicazione specifica.

Tabella Riassuntiva:

| Fase del Principio PVD | Azione Chiave | Fattore Critico |

|---|---|---|

| 1. Vaporizzazione | Il materiale bersaglio solido viene convertito in vapore. | Applicazione di energia (calore o bombardamento ionico). |

| 2. Trasporto | Il vapore viaggia attraverso la camera fino al substrato. | Ambiente ad alto vuoto per il viaggio diretto in linea di vista. |

| 3. Deposizione | Il vapore si condensa sul substrato, formando un film sottile. | Condensazione controllata per un rivestimento denso e aderente. |

Pronto ad applicare la tecnologia PVD nel tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di rivestimento a film sottile. Sia che tu stia sviluppando nuovi materiali o che tu abbia bisogno di sistemi affidabili di sputtering o evaporazione termica, la nostra esperienza assicura che tu ottenga i risultati precisi e ad alte prestazioni che la tua ricerca richiede.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni