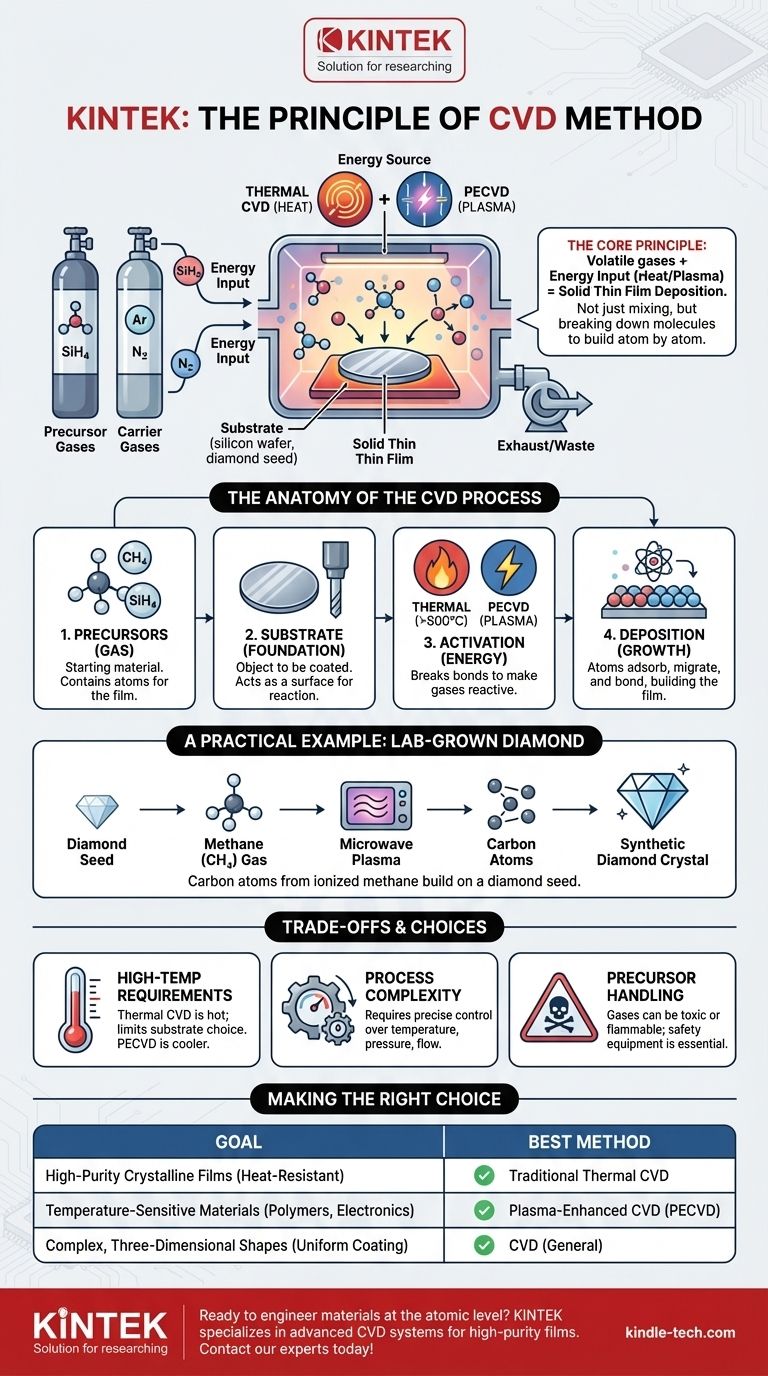

Al suo nucleo, il principio della Deposizione Chimica da Vapore (CVD) è un processo di fabbricazione di materiali in cui gas precursori volatili vengono introdotti in una camera di reazione per produrre un film sottile solido su un substrato. La chiave è un apporto di energia — tipicamente calore o plasma — che fa reagire o decomporre i gas, depositando un nuovo strato di materiale sulla superficie dell'oggetto che si desidera rivestire.

Il concetto centrale della CVD non è semplicemente mescolare gas, ma utilizzare una fonte di energia controllata per scomporre specifiche molecole di gas nei loro atomi costituenti. Questi atomi costruiscono quindi sistematicamente un nuovo strato solido su un substrato bersaglio, costruendo efficacemente un materiale dal basso verso l'alto.

L'Anatomia del Processo CVD

Per comprendere veramente il principio, dobbiamo scomporre il processo nelle sue fasi fondamentali. Ogni passaggio è un punto di controllo che determina le proprietà finali del film depositato.

I Precursori: Partire dal Gas

Il processo inizia con uno o più gas precursori. Questi sono composti volatili che contengono gli atomi specifici necessari per il film finale.

Ad esempio, per depositare un film di silicio, potrebbe essere utilizzato un gas come il silano (SiH₄). Questi precursori sono spesso miscelati con gas vettori inerti (come argon o azoto) per diluirli e controllarne il trasporto al substrato.

La Fondazione: Il Substrato

Un substrato è il materiale o l'oggetto che verrà rivestito. Questo potrebbe essere un wafer di silicio per la produzione di microchip, una punta di utensile per un rivestimento duro, o un piccolo seme di diamante per la crescita di un diamante sintetico più grande.

Il substrato viene posto all'interno della camera e spesso agisce da catalizzatore per la deposizione, fornendo una superficie dove le reazioni chimiche possono avvenire in modo efficiente.

L'Attivazione: Fornire Energia per la Reazione

I gas non formeranno spontaneamente un film solido. Richiedono un apporto di energia per rompere i loro legami chimici e diventare reattivi. Il metodo utilizzato per fornire questa energia è un fattore di differenziazione importante tra i tipi di CVD.

Il metodo più comune è il CVD Termico, dove il substrato viene riscaldato a temperature molto elevate (spesso >800°C). Quando i gas precursori toccano la superficie calda, l'energia termica li costringe a reagire e a depositare il film.

Un altro metodo chiave è il CVD Potenziato al Plasma (PECVD). Qui, un campo elettrico (spesso a radiofrequenza o RF) viene utilizzato per ionizzare il gas in un plasma. Questo plasma contiene radicali altamente reattivi che possono formare un film a temperature molto più basse, rendendolo adatto per substrati sensibili al calore.

Il Risultato: Crescita e Deposizione del Film

Una volta che i gas precursori sono attivati, i loro atomi o molecole si adsorbono (aderiscono) sulla superficie del substrato. Quindi migrano attraverso la superficie fino a trovare un sito stabile per legarsi, formando un film solido.

Questo processo costruisce il film uno strato atomico alla volta, risultando in un rivestimento denso e altamente aderente. Il gas non reagito e i sottoprodotti chimici vengono quindi pompati fuori dalla camera come scarto.

Un Esempio Pratico: Coltivare un Diamante

La sintesi di diamanti coltivati in laboratorio è un'illustrazione perfetta del principio CVD in azione.

Il Seme e il Gas

Una sottile fetta di diamante, nota come cristallo seme, viene posta nella camera per agire da substrato. La camera viene quindi riempita con un gas precursore ricco di carbonio, tipicamente metano (CH₄).

Creare il Plasma

L'energia, spesso proveniente da microonde, viene utilizzata per ionizzare la miscela di gas. Questo scompone le molecole di metano, rilasciando atomi di carbonio puro all'interno del plasma.

Costruire il Cristallo

Questi atomi di carbonio liberi sono attratti dal cristallo seme di diamante. Atterrano sulla sua superficie e si legano al reticolo cristallino esistente, imitandone perfettamente la struttura. Questo processo si ripete per giorni o settimane, facendo crescere lentamente un diamante più grande e di elevata purezza, atomo per atomo.

Comprendere i Compromessi Inerenti

Sebbene potente, la CVD è un processo governato da compromessi critici che è essenziale comprendere.

Requisiti di Alta Temperatura

Il CVD Termico tradizionale richiede temperature estremamente elevate. Questo limita i tipi di substrati che possono essere utilizzati, poiché molti materiali verrebbero danneggiati o distrutti dal calore. Questo è precisamente il motivo per cui sono stati sviluppati metodi come il PECVD.

Complessità e Controllo del Processo

La CVD non è un semplice rivestimento "a spruzzo". Per ottenere un film uniforme e di alta qualità è necessario un controllo preciso su numerose variabili, tra cui temperatura, pressione, portate di gas e chimica della camera. Qualsiasi deviazione può compromettere le proprietà finali del materiale.

Manipolazione e Costo dei Precursori

I gas precursori utilizzati nella CVD possono essere altamente tossici, infiammabili o corrosivi, rendendo necessarie attrezzature di sicurezza e manipolazione complesse e costose. Il costo di questi gas specializzati può anche essere un fattore significativo.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il principio fondamentale ti consente di selezionare l'approccio giusto in base al tuo obiettivo specifico.

- Se il tuo obiettivo principale è ottenere film cristallini di elevata purezza su un substrato resistente al calore: Il CVD Termico tradizionale è spesso il metodo più efficace e consolidato.

- Se il tuo obiettivo principale è depositare film su materiali sensibili alla temperatura come polimeri o elettronica assemblata: Il CVD Potenziato al Plasma (PECVD) è la scelta necessaria, poiché consente la deposizione a temperature molto più basse.

- Se il tuo obiettivo principale è rivestire uniformemente forme complesse e tridimensionali: La CVD è una scelta eccellente perché i precursori gassosi possono avvolgere l'intera parte, il che è superiore ai metodi a linea di vista.

Padroneggiando questi principi, si passa dal semplice rivestimento di una superficie all'ingegneria attiva di un materiale a livello atomico.

Tabella Riepilogativa:

| Fase del Processo CVD | Funzione Chiave | Componenti Esempio |

|---|---|---|

| Gas Precursori | Forniscono atomi per il film | Silano (SiH₄), Metano (CH₄) |

| Substrato | Superficie per la crescita del film | Wafer di silicio, punta di utensile, seme di diamante |

| Attivazione Energetica | Rompe i legami del gas per la reazione | Calore (CVD Termico), Plasma (PECVD) |

| Deposizione del Film | Crescita strato atomico per strato | Rivestimenti densi e aderenti |

Pronto a ingegnerizzare materiali a livello atomico? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi CVD, per aiutarti a ottenere film sottili di elevata purezza per microelettronica, rivestimenti di utensili e crescita di diamanti sintetici. La nostra esperienza garantisce un controllo preciso su temperatura, pressione e flusso di gas per risultati superiori. Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato