Nella deposizione chimica da vapore assistita da plasma (PECVD), il plasma viene generato applicando un forte campo elettrico a un gas reattivo all'interno di una camera a bassa pressione. Questo campo energizza il gas, strappando elettroni dai suoi atomi e molecole per creare una miscela altamente reattiva di ioni, elettroni e radicali neutri nota come scarica a bagliore.

Lo scopo fondamentale della generazione di plasma nel PECVD è creare la reattività chimica necessaria per la deposizione del film senza fare affidamento su alte temperature. Ciò consente il rivestimento di materiali sensibili alla temperatura che verrebbero danneggiati dai tradizionali processi termici.

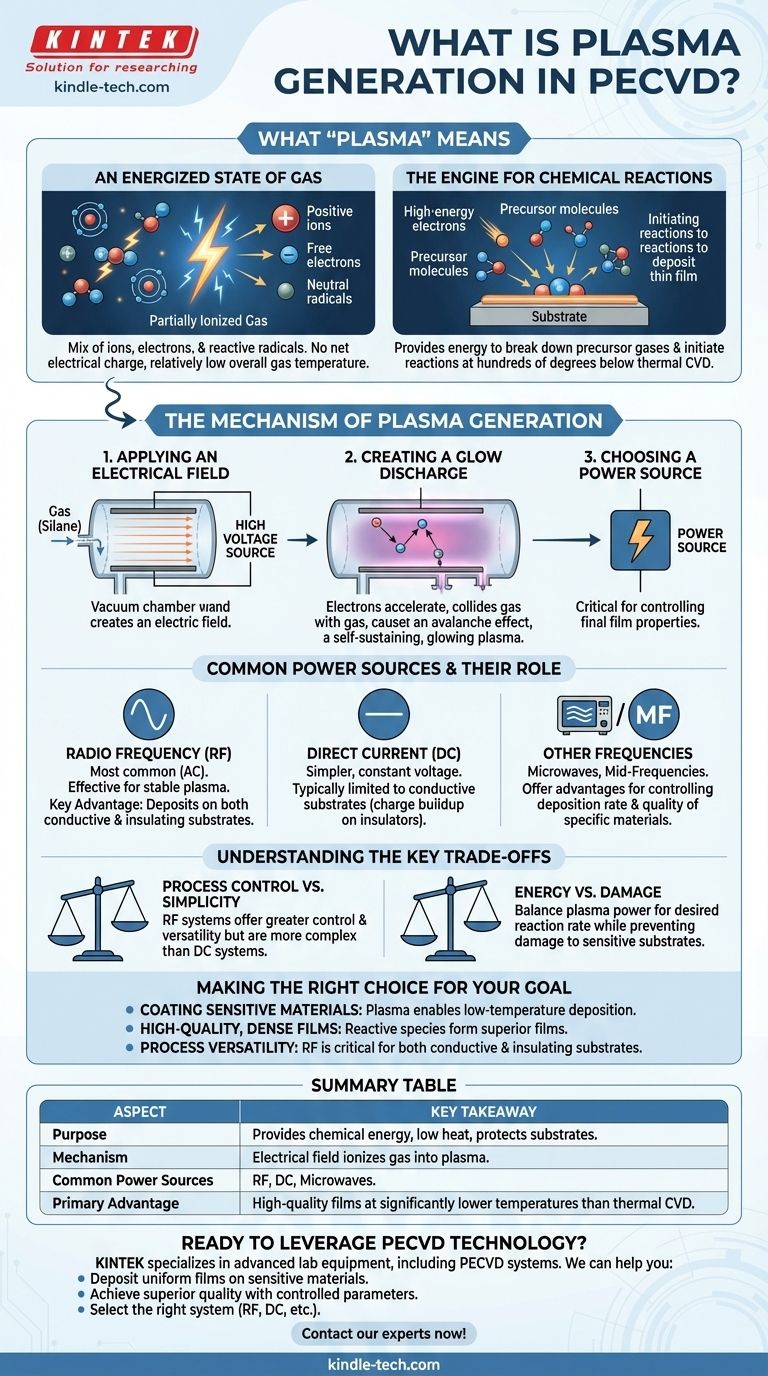

Cosa significa "Plasma" in questo contesto

Uno stato energizzato del gas

Il plasma è spesso definito il quarto stato della materia. Nel PECVD, si riferisce a un gas parzialmente ionizzato contenente una miscela di ioni caricati positivamente, elettroni liberi e frammenti molecolari altamente reattivi ed elettricamente neutri chiamati radicali.

Sebbene il plasma contenga particelle ad altissima energia, non ha carica elettrica netta e la temperatura complessiva del gas può rimanere relativamente bassa.

Il motore delle reazioni chimiche

Gli elettroni ad alta energia e i radicali all'interno del plasma sono i veri motori del processo. Forniscono l'energia necessaria per scomporre i gas precursori e avviare le reazioni chimiche che portano alla deposizione del film sottile desiderato sulla superficie del substrato.

Questo trasferimento di energia è molto più efficiente del semplice riscaldamento termico, consentendo alle reazioni di avvenire a centinaia di gradi al di sotto di quanto richiederebbe la deposizione chimica da vapore (CVD) convenzionale.

Il meccanismo di generazione del plasma

Passaggio 1: Applicazione di un campo elettrico

Il processo inizia introducendo un gas precursore (come il silano) in una camera a vuoto. Due elettrodi all'interno della camera vengono quindi sottoposti ad alta tensione.

Ciò crea un potente campo elettrico nello spazio tra gli elettrodi, dove risiede il gas.

Passaggio 2: Creazione di una scarica a bagliore

Il campo elettrico accelera i pochi elettroni liberi naturalmente presenti nel gas. Quando questi elettroni ad alta velocità collidono con le molecole di gas, strappano via altri elettroni.

Ciò crea una reazione a catena, o valanga, che ionizza rapidamente il gas. Il risultato è una scarica auto-sostenuta e luminosa—il plasma—che riempie la camera di reazione.

Passaggio 3: Scelta di una fonte di alimentazione

Questo campo elettrico non è statico; è alimentato da una fonte specifica progettata per sostenere efficacemente il plasma.

La scelta della fonte di alimentazione è un parametro critico per controllare le proprietà del film finale.

Fonti di alimentazione comuni e il loro ruolo

Radio Frequenza (RF)

L'alimentazione RF, che è una forma di corrente alternata (AC), è il metodo più comune per la generazione di plasma nel PECVD. Il campo rapidamente alternato è altamente efficace nell'energizzare gli elettroni e può sostenere un plasma stabile.

Il suo vantaggio principale è la capacità di depositare film sia su substrati elettricamente conduttivi che isolanti.

Corrente Continua (DC)

Una fonte di alimentazione DC applica una tensione costante tra gli elettrodi. Questo metodo è più semplice ed è spesso utilizzato per depositare film conduttivi.

Tuttavia, il suo utilizzo è tipicamente limitato ai substrati conduttivi poiché un accumulo di carica su una superficie isolante neutralizzerebbe rapidamente il campo elettrico e spegnerebbe il plasma.

Altre frequenze

I sistemi possono anche utilizzare microonde o frequenze medie (MF) per energizzare il gas. Ogni intervallo di frequenza interagisce diversamente con il gas, offrendo vantaggi specifici per il controllo della velocità di deposizione e della qualità di determinati materiali.

Comprendere i compromessi chiave

Controllo del processo vs. Semplicità

Sebbene il concetto sia semplice, creare un plasma uniforme e stabile è una sfida ingegneristica significativa. I sistemi RF sono più complessi dei sistemi DC ma offrono un controllo del processo e una versatilità dei materiali molto maggiori.

Energia vs. Danno

Gli ioni ad alta energia nel plasma che consentono la deposizione a bassa temperatura possono anche causare danni alla superficie del substrato o al film in crescita.

Gli ingegneri devono bilanciare attentamente la potenza del plasma assicurandosi che sia sufficientemente alta per la velocità di reazione desiderata, ma sufficientemente bassa da prevenire danni indotti dal plasma ai dispositivi sensibili.

Fare la scelta giusta per il tuo obiettivo

Il metodo di generazione del plasma influisce direttamente sulle capacità del processo di deposizione. Il tuo obiettivo principale determinerà l'approccio più adatto.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura (come la plastica): L'intuizione chiave è che il plasma fornisce l'energia di reazione, rendendo possibile la deposizione a bassa temperatura.

- Se il tuo obiettivo principale è creare film densi e di alta qualità: Il plasma genera specie chimiche altamente reattive che consentono la formazione di film superiori rispetto ai metodi termici alle stesse basse temperature.

- Se il tuo obiettivo principale è la versatilità del processo su qualsiasi materiale: Un sistema basato su RF è fondamentale, poiché consente la deposizione uniforme su substrati sia conduttivi che isolanti.

In definitiva, la generazione di plasma è la tecnologia centrale che trasforma la CVD convenzionale in uno strumento potente e versatile per l'ingegneria dei materiali moderna.

Tabella riassuntiva:

| Aspetto | Concetto chiave |

|---|---|

| Scopo | Fornisce energia chimica per la deposizione senza calore elevato, proteggendo i substrati sensibili alla temperatura. |

| Meccanismo | Un campo elettrico ionizza il gas, creando un plasma reattivo di ioni, elettroni e radicali. |

| Fonti di alimentazione comuni | Radio Frequenza (RF), Corrente Continua (DC), Microonde. |

| Vantaggio principale | Consente la deposizione di film di alta qualità a temperature centinaia di gradi inferiori rispetto alla CVD termica. |

Pronto a sfruttare la tecnologia PECVD per i tuoi materiali avanzati?

Il controllo preciso della generazione del plasma è fondamentale per depositare film sottili ad alte prestazioni su substrati sensibili. KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i sistemi PECVD, per soddisfare le esigenze rigorose dei laboratori di scienza e ingegneria dei materiali.

Possiamo aiutarti a:

- Depositare film uniformi su plastica, semiconduttori e altri materiali sensibili.

- Ottenere una qualità del film superiore con parametri di plasma controllati.

- Scegliere il sistema PECVD giusto (RF, DC o altro) per il tuo substrato specifico e i tuoi obiettivi applicativi.

Contattaci oggi stesso per discutere come la nostra esperienza e le nostre soluzioni possono accelerare la tua ricerca e sviluppo. #Contatta subito i nostri esperti!

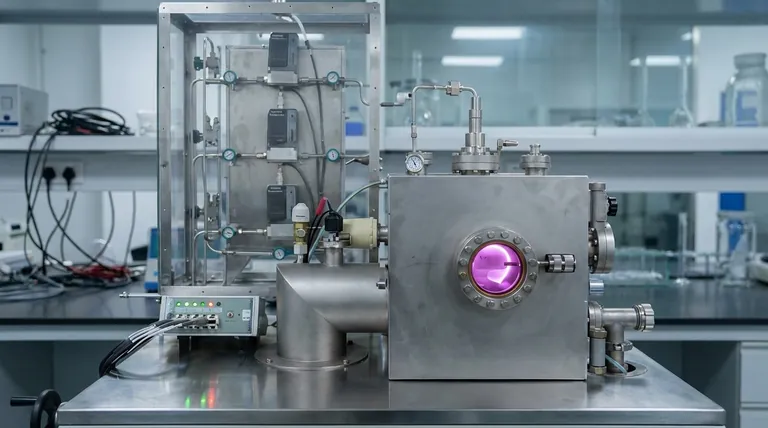

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la temperatura del PECVD? Ottenere deposizione di alta qualità su substrati sensibili alla temperatura

- Cos'è il metodo PACVD? Una guida ai rivestimenti a bassa temperatura e ad alte prestazioni

- A quale temperatura avviene la deposizione al plasma? Domina la deposizione di film a bassa temperatura per materiali sensibili

- Qual è la funzione di un sistema PECVD a microonde per nano-spine di diamante? Sintesi di nanostrutture di precisione in un unico passaggio

- Cos'è la deposizione di film sottili tramite plasma? Una guida ai rivestimenti ad alte prestazioni a bassa temperatura

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi di processo nell'utilizzare la PECVD per produrre nanofogli di grafene da oli essenziali naturali?

- Cos'è la deposizione chimica da vapore potenziata al plasma a bassa pressione? Una guida al rivestimento di film sottili a bassa temperatura