Il meccanismo di crescita fondamentale della Deposizione Chimica da Vapore (CVD) è un processo a più fasi in cui precursori chimici gassosi vengono trasportati su un substrato, adsorbito sulla sua superficie e quindi sottoposto a una reazione chimica per formare un film sottile solido. Il processo inizia con l'introduzione di gas reagenti in una camera, seguita dalla loro distribuzione uniforme sul substrato (wafer). Questi precursori vengono assorbiti, reagiscono per formare "isole" iniziali di materiale che crescono e si fondono, e infine, i sottoprodotti gassosi della reazione vengono rimossi dalla camera.

Nella sua essenza, la CVD è una reazione chimica controllata su una superficie. Trasforma molecole in fase gassosa in materiale allo stato solido, costruendo uno strato di film di elevata purezza strato dopo strato attraverso una sequenza precisa di trasporto, adsorbimento, reazione e rimozione.

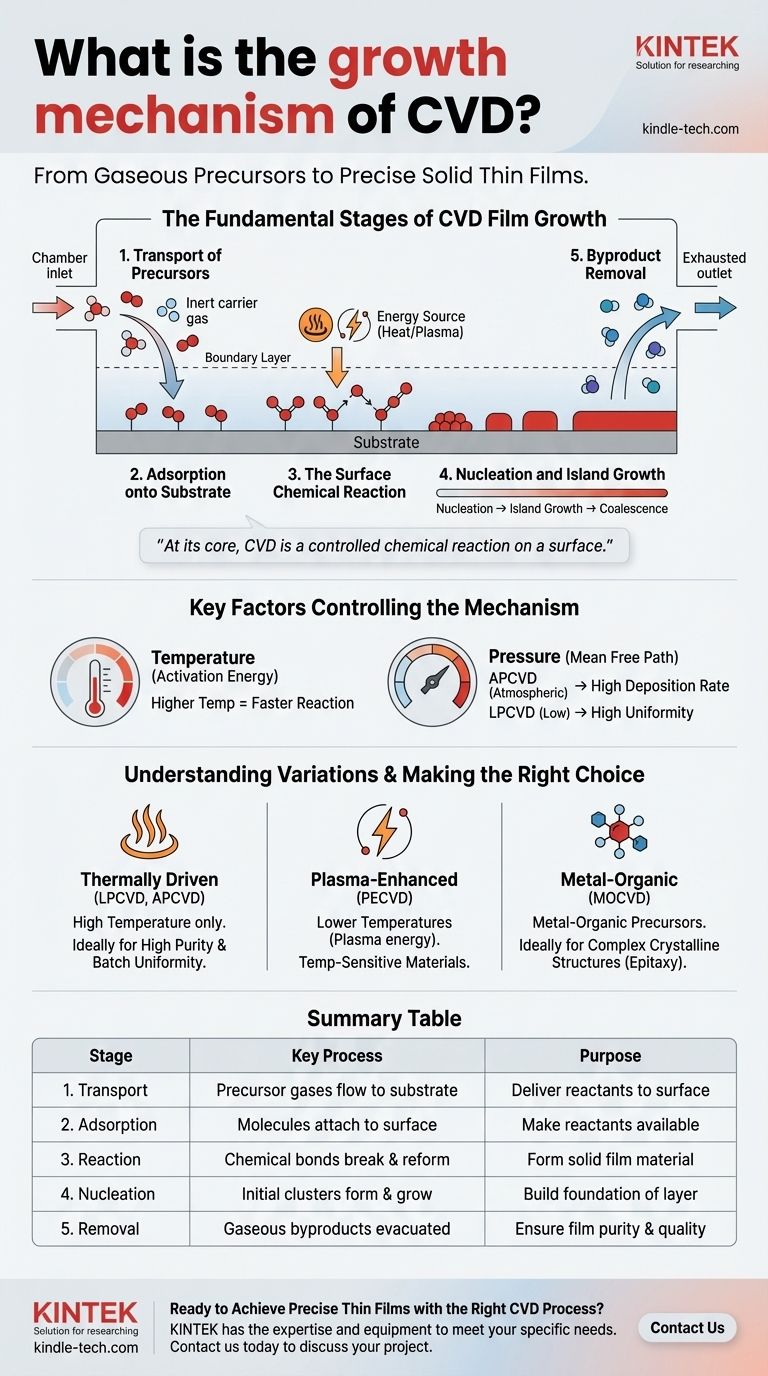

Le Fasi Fondamentali della Crescita del Film CVD

Per comprendere veramente la CVD, è necessario vederla come una sequenza di eventi fisici e chimici distinti. Ogni fase deve essere controllata con precisione per ottenere un film uniforme e di alta qualità.

Fase 1: Trasporto dei Precursori

Il processo inizia con l'introduzione di uno o più gas reagenti, noti come precursori, nel reattore CVD. Questi gas vengono trasportati verso il substrato, spesso da un gas di trasporto inerte. Un concetto critico qui è lo strato limite, un sottile strato di gas stagnante appena sopra la superficie del substrato, che i precursori devono attraversare per diffusione per raggiungere la loro destinazione.

Fase 2: Adsorbimento sul Substrato

Una volta che le molecole precursore raggiungono il substrato, devono attaccarsi fisicamente alla superficie in un processo chiamato adsorbimento. Questo passaggio è un prerequisito per qualsiasi reazione chimica. Il substrato mantiene le molecole reagenti in posizione, rendendole disponibili per la fase di reazione successiva.

Fase 3: La Reazione Chimica Superficiale

Questo è il cuore del processo CVD. Con energia termica (calore) o un'altra fonte di energia come il plasma, le molecole precursore adsorbite rompono i loro legami chimici originali e reagiscono. Formano nuovi legami più stabili, creando il materiale solido che costituisce il film desiderato.

Fase 4: Nucleazione e Crescita delle Isole

Il film non si forma istantaneamente come uno strato completo. Il materiale solido appena formato appare inizialmente come minuscoli cluster isolati chiamati nuclei. Questi nuclei fungono da semi, crescendo in "isole" più grandi man mano che si verificano ulteriori reazioni. Nel tempo, queste isole si espandono e si fondono, un processo chiamato coalescenza, per formare un film solido continuo su tutto il substrato.

Fase 5: Rimozione dei Sottoprodotti

Le reazioni chimiche che formano il film solido creano anche sottoprodotti gassosi indesiderati. Questi prodotti di scarto devono essere desorbiti efficientemente dalla superficie ed evacuati dal reattore. Una rimozione incompleta può portare all'incorporazione di impurità nel film, degradandone la qualità.

Fattori Chiave che Controllano il Meccanismo di Crescita

Il successo del processo CVD dipende dal controllo delle variabili che influenzano queste fasi. La temperatura e la pressione sono le due leve più critiche per manipolare il risultato.

Il Ruolo della Temperatura

La temperatura fornisce l'energia di attivazione necessaria per le reazioni chimiche sulla superficie del substrato. Temperature più elevate generalmente aumentano la velocità di reazione, ma un calore eccessivo può causare reazioni indesiderate in fase gassosa prima ancora che i precursori raggiungano il substrato.

L'Impatto della Pressione

La pressione determina la concentrazione e il cammino libero medio delle molecole di gas.

- Pressione Atmosferica (APCVD) si traduce in uno strato limite molto sottile, che porta ad alte velocità di deposizione.

- Bassa Pressione (LPCVD) aumenta il cammino libero medio delle molecole di gas, consentendo un rivestimento più uniforme di molti substrati contemporaneamente, anche su superfici complesse.

Comprendere le Variazioni nel Meccanismo

Sebbene le cinque fasi fondamentali rimangano coerenti, diversi tipi di CVD utilizzano metodi diversi per guidare la reazione superficiale.

CVD Termicamente Guidata (LPCVD, APCVD)

Questo è il meccanismo classico in cui l'alta temperatura è l'unica fonte di energia utilizzata per avviare la reazione chimica sul substrato riscaldato.

CVD Potenziata da Plasma (PECVD)

La PECVD utilizza un campo elettrico per generare un plasma, un gas energizzato. Questo plasma fornisce l'energia per rompere i legami dei precursori, consentendo alla reazione chimica di avvenire a temperature molto più basse. Questo è fondamentale per depositare film su substrati che non possono sopportare alte temperature.

CVD Metallo-Organica (MOCVD)

La MOCVD è una forma specializzata di CVD che utilizza composti metallo-organici come precursori. Questa tecnica offre un controllo eccezionalmente preciso sulla composizione del film, rendendola essenziale per la produzione di dispositivi a semiconduttore complessi come LED ed elettronica ad alta potenza.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo CVD corretto richiede di far corrispondere le caratteristiche del processo al risultato desiderato per il film.

- Se il tuo obiettivo principale è l'elevata purezza e l'uniformità del lotto: la LPCVD è spesso scelta perché la pressione ridotta consente un'eccellente distribuzione dei precursori su molti wafer.

- Se il tuo obiettivo principale è la deposizione su materiali sensibili alla temperatura: la PECVD è la scelta ideale perché il plasma fornisce l'energia di reazione, consentendo temperature di processo significativamente più basse.

- Se il tuo obiettivo principale è creare strutture cristalline complesse (epitassia): la MOCVD fornisce il controllo chimico preciso necessario per costruire questi strati di materiale avanzato.

In definitiva, la comprensione di queste fasi di crescita fondamentali ti consente di selezionare e controllare il processo CVD giusto per ottenere le proprietà del film desiderate per qualsiasi applicazione.

Tabella Riassuntiva:

| Fase | Processo Chiave | Scopo |

|---|---|---|

| 1. Trasporto | I gas precursori fluiscono verso il substrato | Fornire i reagenti alla superficie |

| 2. Adsorbimento | Le molecole si attaccano alla superficie del substrato | Rendere i reagenti disponibili per la reazione |

| 3. Reazione | I legami chimici si rompono e si riformano (aiutati da calore/plasma) | Formare il materiale del film solido |

| 4. Nucleazione | I cluster iniziali (nuclei) si formano e crescono in un film continuo | Costruire le fondamenta dello strato |

| 5. Rimozione | I sottoprodotti gassosi vengono desorbiti ed evacuati | Garantire la purezza e la qualità del film |

Pronto a Ottenere Film Sottili Precisi con il Giusto Processo CVD?

Comprendere il meccanismo di crescita è il primo passo per ottimizzare la tua deposizione. Sia che tu richieda l'elevata uniformità della LPCVD, le capacità a bassa temperatura della PECVD o il controllo preciso della composizione della MOCVD, KINTEK ha l'esperienza e le attrezzature per soddisfare le esigenze specifiche del tuo laboratorio.

Contattaci oggi tramite il nostro [#ContactForm] per discutere il tuo progetto. Lascia che i nostri specialisti ti aiutino a selezionare la soluzione CVD ideale per migliorare i risultati della tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato