In sostanza, uno stampo a due piastre è il design più comune e fondamentale utilizzato nello stampaggio a iniezione. La sua funzione principale è quella di modellare la plastica fusa in una parte desiderata utilizzando due sezioni principali, un lato "cavità" e un lato "anima", che si separano lungo un unico piano per espellere il prodotto finito.

La caratteristica distintiva di uno stampo a due piastre è la sua semplicità. Utilizzando una singola linea di divisione dove lo stampo si apre, offre una soluzione economica e affidabile, ma questa semplicità vincola direttamente dove la plastica può essere iniettata nella parte.

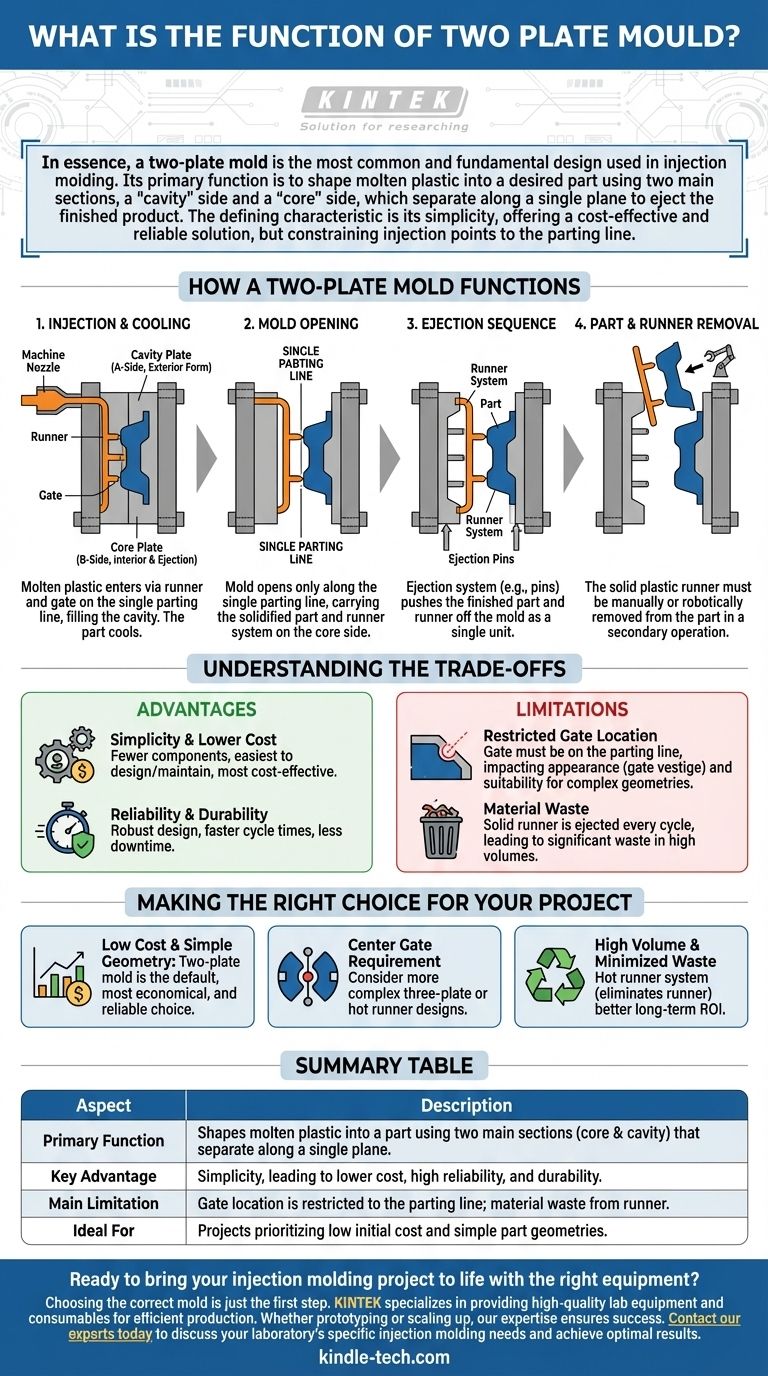

Come funziona uno stampo a due piastre

Il funzionamento di uno stampo a due piastre è semplice e ruota attorno alle sue due metà principali e all'unica superficie in cui si incontrano.

Le due sezioni principali: Anima e Cavità

Ogni stampo a due piastre è composto da due sezioni principali. La piastra della cavità (spesso chiamata lato A) forma tipicamente la superficie esterna ed estetica della parte. La piastra dell'anima (lato B) forma la geometria interna e ospita il sistema di espulsione.

La linea di divisione singola

Questo è il concetto più critico. La linea di divisione è l'unico piano in cui le piastre dell'anima e della cavità si incontrano e si separano. Al completamento del ciclo di stampaggio a iniezione, l'intero stampo si apre solo lungo questa linea.

Il sistema di canale e punto di iniezione

Per far arrivare la plastica fusa nella cavità della parte, viene lavorato nello stampo un sistema di canali. Il canale di colata (runner) è il canale principale dall'ugello della macchina, e il punto di iniezione (gate) è la piccola apertura attraverso cui la plastica entra nella cavità effettiva della parte.

In uno stampo a due piastre, sia il canale di colata che il punto di iniezione devono trovarsi direttamente sulla linea di divisione. Questo è un vincolo di progettazione non negoziabile.

La sequenza di espulsione

Dopo che la parte in plastica si è raffreddata e solidificata, lo stampo si apre sulla linea di divisione. La parte finita, insieme al canale di colata e al punto di iniezione ormai solidificati, viene trattenuta sul lato dell'anima. Un sistema di espulsione (tipicamente tramite perni) spinge quindi la parte e il sistema di canale collegato fuori dallo stampo come un'unica unità.

Comprendere i compromessi

La semplicità dello stampo a due piastre è sia la sua più grande forza che la sua principale fonte di limitazioni.

Vantaggio: Semplicità e costo inferiore

Meno componenti e una costruzione più semplice rendono gli stampi a due piastre l'opzione più economica da progettare, produrre e mantenere. Per questo motivo sono il cavallo di battaglia dell'industria dello stampaggio a iniezione.

Vantaggio: Affidabilità e durata

Con meno parti mobili rispetto ai design più complessi, gli stampi a due piastre sono estremamente robusti e affidabili. Ciò porta spesso a cicli più rapidi e a minori tempi di inattività per la manutenzione.

Limitazione: Posizione del punto di iniezione limitata

Poiché il punto di iniezione deve trovarsi sulla linea di divisione, è possibile iniettare plastica solo sul bordo esterno della parte. Ciò può influire sull'aspetto finale della parte (lasciando una "traccia del punto di iniezione" o un segno) e può non essere adatto per geometrie complesse che richiedono un punto di riempimento più centrale.

Limitazione: Spreco di materiale

Il sistema di canale viene espulso con la parte ad ogni ciclo. Questo materiale plastico solido del canale deve essere rimosso dalla parte in un'operazione secondaria, manualmente o roboticamente. Questo materiale del canale è spesso uno scarto, che può diventare un costo significativo nella produzione ad alto volume.

Fare la scelta giusta per il tuo progetto

La scelta del tipo di stampo giusto dipende interamente dal design della parte, dal budget e dal volume di produzione.

- Se la tua priorità principale è il basso costo iniziale e una geometria della parte semplice: Lo stampo a due piastre è la scelta predefinita, più economica e più affidabile.

- Se la tua parte richiede un punto di iniezione al centro per motivi estetici o strutturali: Devi considerare un design di stampo a tre piastre o a canale caldo più complesso.

- Se stai eseguendo volumi molto elevati in cui la riduzione al minimo dello spreco di materiale è fondamentale: Un sistema a canale caldo, che elimina completamente il canale di colata, offre spesso un ritorno sull'investimento migliore a lungo termine.

In definitiva, riconoscere la dipendenza dello stampo a due piastre da una singola linea di divisione è la chiave per sfruttare la sua potenza economica per le applicazioni giuste.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Funzione principale | Modella la plastica fusa in una parte utilizzando due sezioni principali (anima e cavità) che si separano lungo un unico piano. |

| Vantaggio chiave | Semplicità, che porta a costi inferiori, elevata affidabilità e durata. |

| Limitazione principale | La posizione del punto di iniezione è limitata alla linea di divisione, il che può influire sull'estetica della parte e portare a sprechi di materiale dal sistema di canale di colata. |

| Ideale per | Progetti che privilegiano il basso costo iniziale e presentano geometrie di parti semplici. |

Pronto a dare vita al tuo progetto di stampaggio a iniezione con l'attrezzatura giusta?

Scegliere lo stampo corretto è solo il primo passo. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo di alta qualità necessari per una produzione efficiente e affidabile. Sia che tu stia prototipando con un semplice stampo a due piastre o scalando con sistemi più complessi, la nostra esperienza ti assicura di avere gli strumenti giusti per il successo.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche di stampaggio a iniezione del tuo laboratorio e aiutarti a ottenere risultati ottimali.

Guida Visiva

Prodotti correlati

- Pressa termica speciale per uso di laboratorio

- Pressa Cilindrica per Applicazioni di Laboratorio

- Pressa per stampi poligonali per laboratorio

- Stampo a Pressa Quadrato Assemble per Applicazioni di Laboratorio

- Presse a Forma Speciale per Laboratorio

Domande frequenti

- Quali sono le funzioni primarie degli stampi in grafite ad alta densità nei processi FAST/SPS? Ottimizzazione delle prestazioni termiche e meccaniche

- Quali ruoli svolgono gli stampi in grafite durante la pressatura a caldo sottovuoto? Ottimizzare la densificazione delle polveri di lega e la precisione

- Perché vengono utilizzati stampi a pressione personalizzati durante il processo di pressatura a caldo per elettroliti polimerici solidi?

- Quale ruolo svolgono gli stampi in grafite ad alta resistenza durante la pressatura a caldo sotto vuoto? Migliorare la precisione nei compositi CuAlMn

- In che modo gli stampi personalizzati in grafite contribuiscono ai compositi di grafite in scaglie Al-20% Si? Ottimizzare microstruttura e conducibilità